清江河大橋智能化監(jiān)測系統(tǒng)應用研究

楊傳國

(無錫市市政設施建設工程有限公司 江蘇無錫 214000)

近年來,隨著物聯(lián)網(wǎng)技術的大范圍應用,結合“智慧工地”的概念的推廣,信息化、可視化、智能化將是橋梁施工的發(fā)展方向[1]。橋梁智能化監(jiān)測是運用現(xiàn)代的傳感與通信技術、網(wǎng)絡技術及數(shù)據(jù)處理技術,實時監(jiān)測橋梁施工階段在各種環(huán)境荷載條件下的安全狀況,獲取反映施工安全狀態(tài)和環(huán)境因素的各種信息,由此分析施工的安全狀態(tài),評估臨時結構的可靠性,為橋梁的安全施工提供科學依據(jù)[2]。

清江河大橋地處山谷區(qū)域,纜索吊為大橋勁性骨架、空心板梁及其他輔助結構的主要吊裝設備。考慮到山谷風場獨特、施工階段纜索吊受力工況復雜、動力系統(tǒng)較多、吊裝精度要求較高等因素,因此,除了要對索塔安裝過程及吊裝過程進行詳細的施工階段計算外,對纜索吊系統(tǒng)進行施工監(jiān)測和智能化控制是十分必要的。通過塔架和纜索吊智能化監(jiān)測系統(tǒng)的實測值與理論計算值對比分析,驗證纜索吊系統(tǒng)施工滿足設計及規(guī)范要求,為同類型橋梁纜索吊系統(tǒng)設計和智能化監(jiān)測方案提供參考依據(jù)[3]。

1 工程概況

清江河大橋是位于銀川至北海高速公路建始至恩施段的一座整體式橋梁,全長117.4m,主橋為上承式鋼筋混凝土箱型拱橋,凈跨90m,凈矢高15m,矢跨比1/6,拱上橋跨共11 孔,跨徑為13m+9×10m+13m,橋面寬(分離式)為12m+0.5m+12m。

清江河大橋纜索吊智能化監(jiān)測系統(tǒng)是一個集結構分析計算、計算機技術、通信技術、網(wǎng)絡技術、傳感器技術等高新技術于一體的綜合系統(tǒng)工程[4]。

2 力學性能分析

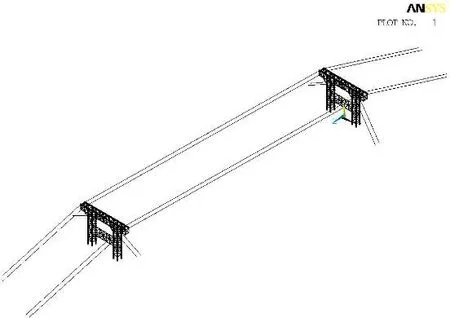

根據(jù)本纜索吊機結構的特點,采用ANSYS軟件對塔架結構強度進行計算分析,主要結構為beam188梁單元仿真模擬,桁架結構中僅受軸力桿件采用link8單元模擬,風纜系統(tǒng)等單向受力構件采用link10單元模擬。根據(jù)有限元軟件計算分析得出:索塔最大應力數(shù)值為113.4MPa,塔架立柱根部最大應力數(shù)值為63.4MPa,塔頂最大位移為27.6mm。有限元分析模型見圖1。

圖1 索塔有限元模型圖

3 監(jiān)測項目及方法

3.1 塔架監(jiān)測

組合式索塔在施工過程中承受各種工況下的壓彎組合,受力很大,除進行結構計算仿真分析外,應在結構的關鍵部位設置位移、應力監(jiān)測點,不但可以通過位移、傾斜度和應力的監(jiān)測情況校核計算結果,而且可以保證施工過程安全[5]。

3.2 位移監(jiān)測

位移監(jiān)測采用GNSS監(jiān)測系統(tǒng),布置在塔架最大位移塔頂處,該系統(tǒng)包括1 個GNSS 基準站、2 個GNSS 監(jiān)測站和監(jiān)控中心3 部分,各部分之間使用通信網(wǎng)實現(xiàn)數(shù)據(jù)交互,對各種工況下的坐標與空載狀態(tài)下的塔頂坐標之差進行計算,分別計算出縱向、橫向位移,保證施工安全。

3.3 卷揚機控制與監(jiān)測

纜索吊機智能化集成控制系統(tǒng)利用計算機,通過有線和工業(yè)以太網(wǎng),將卷揚機連接起來,形成一個互相關聯(lián)的網(wǎng)絡,并將輸出端的信息準確反映到主操控臺的計算機,通過圖形化控制主界面,實現(xiàn)卷揚機的自動化同步集中控制[5]。在每臺卷揚機配備的操作臺上,設置本地控制/遠程控制的選擇開關,實現(xiàn)單動或聯(lián)動控制;對纜索吊吊裝過程中水平和豎直方向產(chǎn)生的偏差進行手動或自動調整,實現(xiàn)纜索吊聯(lián)動控制的同步性,以保證吊裝行走狀態(tài)的平穩(wěn)及牽引鋼絲繩的張力的平衡[6]。

4 纜索吊塔架監(jiān)測分析

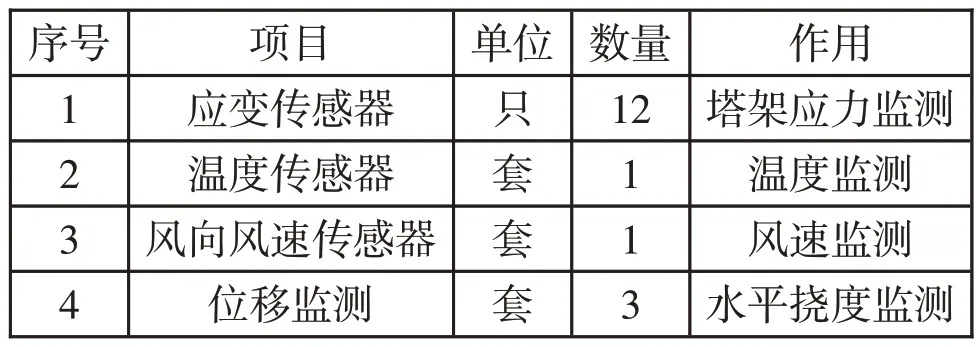

清江河大橋智能化監(jiān)測系統(tǒng)于2018年4月26日安裝完成,系統(tǒng)開始調試運行。本項目對結構關鍵部位應力和位移進行總結分析,對輔助檢測參數(shù)風速風向和溫度傳感器進行分析。傳感器布置數(shù)量見表1。

表1 數(shù)據(jù)監(jiān)測傳感器統(tǒng)計表

4.1 應力監(jiān)測

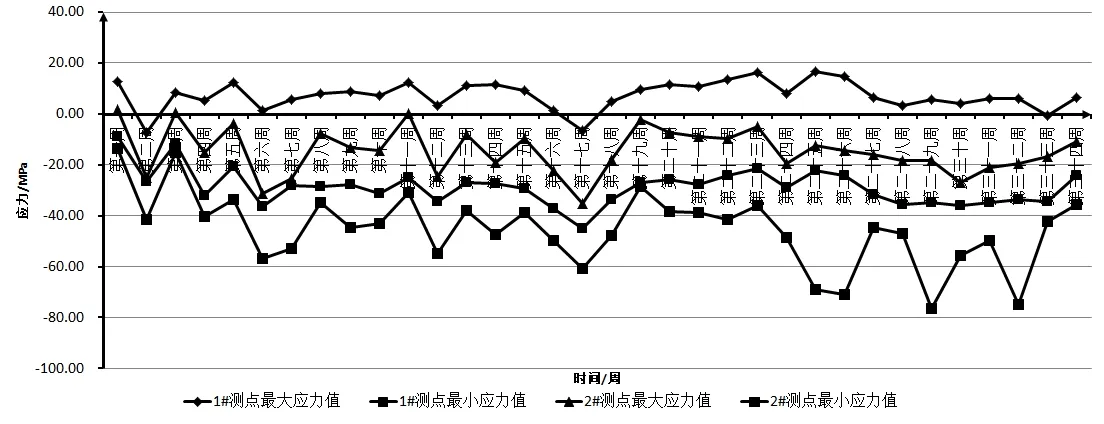

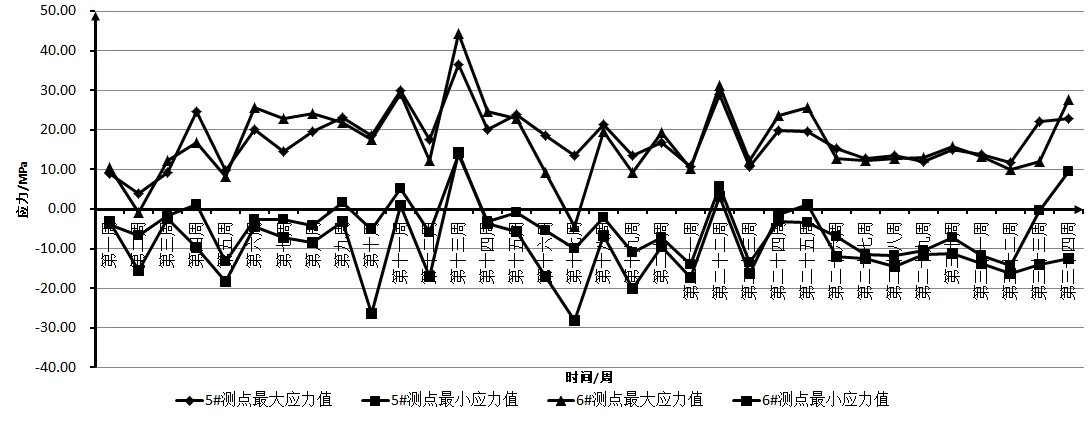

通過仿真計算分析可知,塔架受力的控制截面在塔架根部,由于受不平衡水平力作用,塔架根部彎矩大,安裝BGK-4000 型振弦式應變傳感器。通過振弦無線數(shù)據(jù)采集儀,實時在線監(jiān)測塔架根部應力變化,保證施工安全。典型應力測點數(shù)量見表2,典型應力測點隨時間變化曲線圖見圖2和圖3。

圖2 1#和2#測點應力實測值隨時間變化曲線圖

圖3 5#和6#測點應力實測值隨時間變化曲線圖

表2 1#測點實測數(shù)據(jù)表

結合實測值與理論最大值對比,在施工過程中,嚴格控制纜索吊機起吊的重量。從各測點應力變化值可以明顯地看出,在起吊重物的施工階段時,各測點的應力值明顯有增大。通過系統(tǒng)的實時監(jiān)控,保證在施工過程中索塔的各點應力均在理論范圍之內(nèi),保證工程的安全施工。

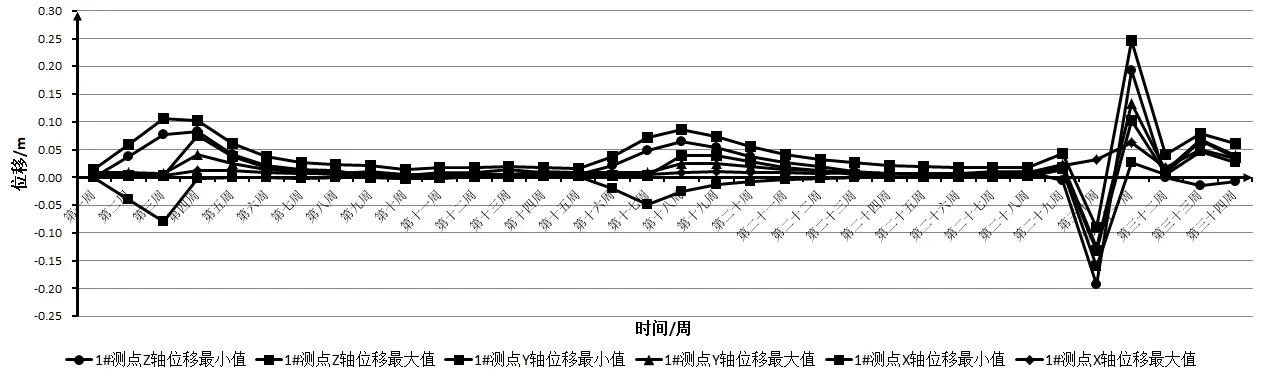

4.2 位移監(jiān)測

GNSS位移監(jiān)控數(shù)據(jù),在橋梁施工的34周時間內(nèi),除個別時間點,數(shù)據(jù)偶爾超過理論計算值0.0276m,但在規(guī)范值0.0681m范圍內(nèi)。典型位移測點隨時間變化曲線圖見圖4。

圖4 1#測點X、Y、Z方向位移值隨時間變化曲線圖

4.3 環(huán)境監(jiān)測

4.3.1 風速風向監(jiān)測

為分析在纜索吊施工過程中橋位區(qū)在可能出現(xiàn)的最大風荷載作用下的結構的安全性,采用超聲波風速儀進行風速的監(jiān)測,在各個施工階段中,分別對施工中的風速及風向進行監(jiān)測。第1 周至第34 周,最小風向為0,最大風向為359,最小風速為0,最大風速為8.0,在施工過程中的風向皆在規(guī)范允許的范圍內(nèi)。

4.3.2 溫度監(jiān)測

溫度和濕度監(jiān)控采用WSD4080RK120-485 型傳感器,測點布置在索塔塔身,其工作溫度-40℃~120℃,分辨率0.1℃;工作濕度0%RH~100%RH,分辨率0.1%RH。

本次監(jiān)控數(shù)據(jù)如表3所示。由數(shù)據(jù)表明,在施工過程中,傳感器在正常運行的情況下可以準確測量出溫度和濕度。在整個施工過程中,由數(shù)據(jù)表明,除在特殊的情況下會出現(xiàn)個別數(shù)值超出正常范圍外,其他均屬正常,保證了現(xiàn)場施工工作的順利進行。

表3 溫度與濕度實測數(shù)據(jù)表

4.4 纜索吊機智能化集成控制系統(tǒng)

在纜索吊機吊裝鋼箱梁的過程中,通過對卷揚機鋼絲繩的張力、出繩長度及牽引速度3 項指標的實時監(jiān)測,來準確地反映和控制纜索吊起重和牽引力、垂直和水平位置及運行速度,控制纜索吊安全運行。

卷揚機集中控制系統(tǒng)在西門子集成自動化開發(fā)平臺上,將檢測到的各項數(shù)據(jù)實時反映到控制屏幕,通過屏幕上的按鈕控制,實現(xiàn)全程動態(tài)同步精確控制。系統(tǒng)軟件界面可以分為主界面、參數(shù)設置界面和歷史數(shù)據(jù)界面等不同功能界面,系統(tǒng)主界面能夠直觀顯示纜索起重機的工作狀態(tài)和各實時監(jiān)測數(shù)據(jù)[7]。

通過集成控制系統(tǒng)的安全控制系統(tǒng),在屏幕上實時顯示故障預警信息,實現(xiàn)對各項安全指標的實時監(jiān)測和報警。纜索吊機在聯(lián)動運行模式下,每臺卷揚機配置了單獨的操作與控制系統(tǒng),單獨的控制系統(tǒng)上設置了報警輸出、故障急停、本地、遠程、單動、聯(lián)動等相關按鈕,每個控制按鈕都與聯(lián)動信號傳送關聯(lián),若單臺卷揚機的運轉出現(xiàn)停滯或故障等突發(fā)狀況,發(fā)出故障報警后,與其相關聯(lián)的卷揚機也會緊急停止運轉,避免突發(fā)狀況的發(fā)生[8]。

5 結論

通過對清水江纜索吊智能化監(jiān)測系統(tǒng)進行分析,可得出以下幾點結論。

(1)通過應用信息化的智能監(jiān)測系統(tǒng),可實時反映出纜索吊各施工階段設備關鍵構件的受力狀況。通過預警評估系統(tǒng)及保護功能,確保纜索吊的安全運行。

(2)通過系統(tǒng)采集的數(shù)據(jù),可對設計仿真計算結果進行校核,并對仿真模型進行修正,為以后的仿真計算積累經(jīng)驗。

(3)通過智能化的動力控制設備,保證了吊裝系統(tǒng)安全、可靠操作,實現(xiàn)了多臺卷揚機同步運行,減少操作人員,降低工人的勞動強度,提高了工效。

(4)鑒于國內(nèi)目前無系統(tǒng)化的纜索吊機監(jiān)測系統(tǒng)的應用案例,本項目的實施可為同類型橋梁纜索吊智能化控制系統(tǒng)提供參考。