淺談BRW630/37.5型高端乳化液泵站在煤礦的應用

羅小輝

(陜西彬長孟村礦業有限公司 陜西咸陽 713600)

乳化液泵站的作用是形成高壓乳化液,利用管道向液壓支架提供高壓乳化液,并控制液壓支架,實現提升、框架位移、框架調整、護壁支持和其他支持行動[1]。液壓支架是綜采工作面高產、高效的重要設備之一,在不同的動力作用下,支撐液具有不連續性和流體體積差異大的特點,流體供給壓力和流量直接影響支架的初始支撐力和前端推進速度,作為重要的液壓支架供電單元,乳化液泵站采用基于前端流量對應的變頻送液方式,控制送液流量和壓力。隨著智能化、機械化采煤工作面水平的不斷提高,遠程供液系統在采煤工作面得到了廣泛應用。如何更好地實現遠程供液,減少人員和物資的投入,提高供液質量,減少保障性維護,已成為衡量遠程供液系統的重要指標。BRW630/37.5型高端乳化液泵站具有使用壽命長、維護簡單、供液質量高的優勢,具有廣闊的應用前景[2]。

1 乳化液泵站概述

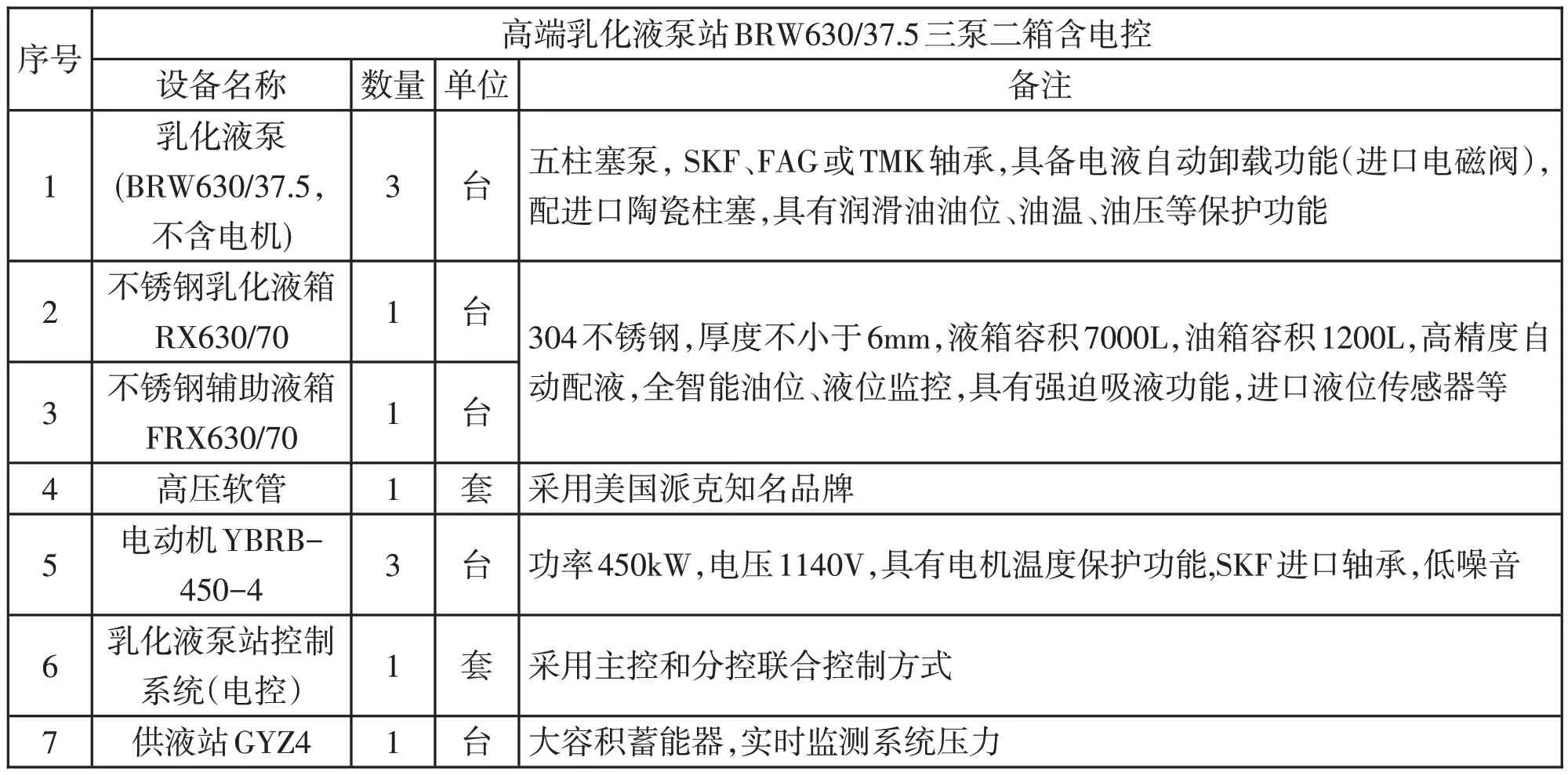

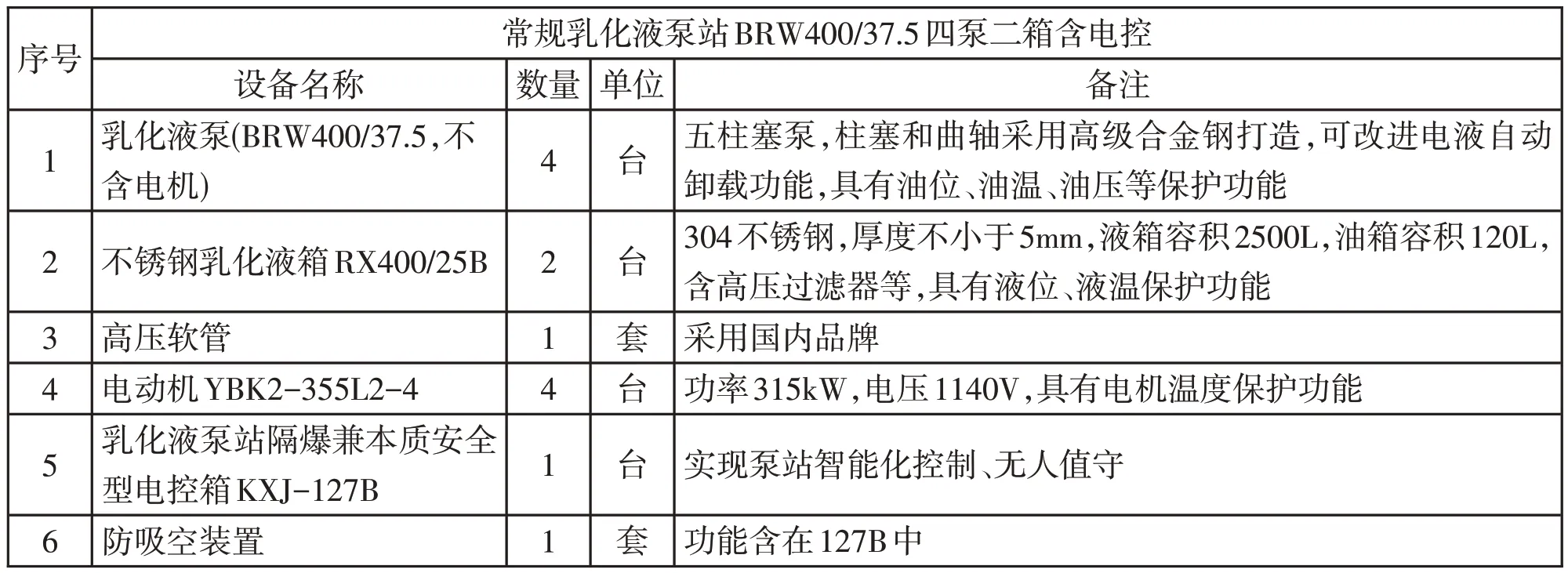

乳化液泵站是煤礦綜采設備的關鍵設備之一,其主要功能是為液壓支架提供動力源,進而提升液壓支架的功能提升,其工作性能的穩定性直接影響到液壓支架的使用安全。目前,乳化液泵站設計的總體思路實現了高端乳化液泵站系統的積極意義,具有大功率泵站、多功能儲液罐、自動控制系統、組合開關、多級保護系統等優勢,已得到用戶認可。通過對乳化液泵總體設計方案的比較,可以選擇曲軸連桿機構作為傳動方式的結構形式,將曲線運動轉化為直線運動,根據流體力學和流體力學原理,對傳動端的結構形狀進行模擬、分析和選擇。BRW630/37.5 型高端乳化液泵站與常規泵站設備參數功能分析分別見表1和表2[3]。由于乳化液泵站在國產化過程中涉及的零部件種類較多,技術覆蓋范圍也比較廣,為了縮短國產化周期,提高國產化效率,應根據乳化液泵站的運行特點,首先分析其技術難點,選擇關鍵部件進行設計和技術改造,以突破選址、分區、試驗的技術瓶頸;也應根據不同型號乳化泵站的生產要求,將所需的備件和附件系列化,使用時可根據型號直接選擇相應的配件,從而縮短產品的生產周期,提高生產效率和國產化產量[4]。

表1 高端泵站設備參數功能分析

表2 常規泵站設備參數功能分析

2 BRW630/37.5 型高端乳化液泵站設計優點與特點

2.1 BRW630/37.5型高端乳化液泵站設計優點

BRW630/37.5型高端乳化液泵站主要為英國進口的大流量油泵,在使用中,可以對所有運動部件都采用強迫潤滑。其設計中的進口鍛造曲軸能夠一次性沖壓成型,進口6 個滾子軸承(全部進口SKF 軸承)可以保證終身質保;進口陶瓷柱塞壽命要超過碳鋼材料的5倍,進口防彈材料制成的盤根密封圈(保證至少9個月不換),獨特的柱塞保護頭,減少后期維護維修成本;進口蒂芬巴赫電磁閥,設計高性能電磁卸載和機械卸載相結合的新型卸載閥,穩定性更強,壽命更長;進口外置油冷卻散熱裝置,充分保證泵的運行溫度控制要求;強迫吸液設計,并采用進口吸液微壓開關,防止泵站吸空;泵上所有O 形密封、油封、彈簧等易損件采用進口產品,使用壽命長;閥芯閥座等液壓部件采用進口材料加工,高性能熱處理工藝,使用壽命長[5]。

本文所使用的BRW630/37.5型高端乳化液泵站已經在煤礦企業正式投入使用。在實際應用期間,通過提出變頻控制新理念,可以確保所有乳化液泵均為變頻泵,在運行期間,各臺變頻泵同時升頻來滿足速度響應要求,與此同時,也可以在一定程度上完成降頻,不僅可以減少供液流量,還可以節約能耗。簡單來說,乳化液泵自動切換工/變頻運行,延長泵的使用壽命30%,節能50%以上,而整機實現智能操作,無人值守,變頻調速,實現綠色開采。其供液能力:高壓遠程供液半徑3km,進口配件比例占30%以上,平均無故障時間大于9個月,密封、盤根及柱塞易損件更換周期9~12個月,整機大修壽命3年,使用壽命15年,節約電能≥20%,噪音低于95dB,具有發明專利設計的獨特結構,保證泵使用的可靠性和穩定性,同時配件更換簡單、維護方便。

2.2 BRW630/37.5型高端乳化液泵站設計特點

BRW630/37.5型高端乳化液泵站的柱塞采用優質氮化鋼制造,并經氮化處理后的硬度可達HV900 以上,既具有很高的耐磨性,又具有優良的防腐與防銹性能;其吸排液閥的閥芯與閥座均采用優質不銹鋼制成,并經熱處理,因而具有良好的耐磨與防銹能力;曲軸及齒輪均采用高級合金鋼制成,經調質、氮化處理,既具有較高的硬度,又具有很高的強度;柱塞密封采用特制的矩形斷面的軟密封結構,為進口材料,該種密封既具有壽命長的特點,又具有不損壞柱塞的優點。通過采用五柱塞三支承結構,從而改善了曲軸的受力情況,提高了曲軸的承載能力。

3 BRW630/37.5 型高端乳化液泵站與常規泵站相比的優勢

BRW630/37.5型高端乳化液泵站所使用的五柱塞六支承結構設計可以有效減少曲軸撓度,減輕曲軸上的應力和應變,提高曲軸的強度和剛度,并減少變形及斷裂,從而提高泵的使用壽命;采用強迫潤滑系統,確保各運動部件主動潤滑,減少各運動部位的磨損及事故的發生,提高泵的使用壽命;通過卸載閥采用電液相結合的新型卸載閥(配進口電磁閥),準確性更高,穩定性更高,壽命更長。

BRW630/37.5型高端乳化液泵站的主要進口零部件如下:曲軸采用鍛造工藝加工處理,保持原來的金屬纖維組織,提高了強度和剛度;連桿采用鑄鋼,強度高,柔性好,不易折斷;軸瓦采用耐磨材料,承載能力大,耐磨性高,壽命長;齒輪作硬化處理,研磨達到高精度,傳動效果可靠,噪音低;泵頭設計更加合理,無需使用起重裝置就能快速對各種密封圈、閥和彈簧進行檢查及維修,延長柱塞壽命;柱塞采用進口陶瓷柱塞,耐磨損、耐高溫及耐腐蝕性能好,壽命是碳鋼材料的5倍以上;柱塞密封采用進口防彈材料制成的盤根密封圈,耐磨性好,壽命長,密封效果更佳,整體上又增加了柱塞保護頭,經多年使用后,只需要更換柱塞保護頭即可,改變了傳統整體式換柱塞維護維修成本高、不方便的問題[6]。

4 BRW630/37.5 型高端乳化液泵站在煤礦的應用

4.1 乳化液泵在煤礦應用中的社會效益

BRW630/37.5型高端乳化液泵站在煤礦中可以確保工作面壓力,提高安全生產水平。在生產過程中,通常由于工作面用液量不確定,泵站壓力不足,導致頂板事故,支護動作緩慢,影響工作面安全生產。而使用該控制系統后,上述問題得以解決。與普通乳化液泵站相比,BRW630/37.5 型高端乳化液泵站主要根據支架下降、提升和移動過程中支架載荷的動態變化,提供連續穩定的進液壓力,可將事故率降低20%以上。在節能方面,實現了節能降耗。

4.2 乳化液泵在煤礦應用中的經濟效益

BRW630/37.5型高端乳化液泵站在煤礦中可以有效減少泵站司機的數量,集中供液泵站可同時向3 個工作面供液,可實現遠程控制、無人值守。對比現在每班減少3 名泵站司機,泵站司機工資和管理費每人每月按8000元、集中供液泵站服務8年計算,節省泵站司機費用:3×3×8000×12×8=691.2 萬元。同時也可以減少泵站安裝、拆除工作量,因為集中供液安裝在集中供液硐室,服務時間8年,可服務大煤工作面13 個,其余工作面6 個,合計19 個,對比每個工作面安裝、拆除一套泵站,可減少泵站安裝、拆除18 次,每次泵站安裝、拆除各用工15個,每個工按300元計算,則節省泵站安裝、拆除費用:15×2×300×18=16.2 萬元[7]。此外,采用水凈化處理設備后,工作面液壓支架維護材料費對比14 471 工作面減少50 萬元,早班支架檢修工由3 人減少為1 人。由此看出,集中泵站使用最新型高端乳化泵,可靠性高,設備維護工作量小,后期維護投入少,設備維護費用將大幅減少。

5 結語

總之,液壓支架的動力源是乳化液泵站,隨著乳化液泵結構設計水平的不斷提高、工藝的不斷改進,乳化液自動泵站將得到充分的發展,這也是現代礦山自動化發展的需要。目前,BRW630/37.5 型高端乳化液泵站采用先進的微機系統,通過多個傳感器,實現更精細的控制。在實際煤礦工作中,BRW630/37.5 型高端乳化液泵站可以實現大功率泵站、控制系統、組合開關等優點,經使用后,已得到用戶認可。