網格裙皮囊內壓試驗防護技術

田振宇,翟 曉,田曉娟

(中國航天科技集團公司第四研究院四〇一所,陜西 西安 710025)

內壓試驗是對一個密閉試驗件內部采用氣壓或水壓的方式進行充壓,使試驗件獲得從內向外膨脹的壓力載荷,在固體火箭發動機領導、發動機為飛行狀態時因藥柱燃燒會使發動機內部承受穩定的內壓載荷,所以內壓載荷是考核固體火箭發動機的一項基礎性能。

近年來,內壓試驗技術獲得迅速發展,在科研、工業生產、安全檢查等領域得到了廣泛的應用,尤其在軍事領域發揮重要作用。隨著發動機研制技術的發展,內壓試驗技術已被用于多種型號發動機燃燒室殼體的試驗中,同時發動機級間段也需承受一定量的內壓載荷,不同于發動機殼體,級間段無法完全密封,所以無法采用傳統的水壓或氣壓直接充壓的方式進行加載,需采用氣球原理制造一個密閉的容器進行充壓,通過壓力傳遞的方式獲得內壓載荷[1]。

固體火箭發動機燃燒室殼體的內壓試驗是考核發動機殼體承受內壓載荷能力、捕捉殼體內壓臨界失穩載荷所進行的試驗。其主要目的是考核發動機殼體在內壓載荷作用下的工作可靠性,是發動機穩定飛行的必要條件,只有殼體可承受固定量的內壓載荷,發動機在飛行時才不會因為內壓過大而發生爆炸,發動機飛行才可成功;同時獲得發動機殼體在內壓載荷作用下主要部位的應變、應力分布情況,得知發動機各個環節的設計情況,找到發動機薄弱環節,為設計單位提供真實、可靠、有效的試驗數據,針對薄弱環節,設計單位可進行局部加強或優化設計,增大發動機的推沖比,為固體火箭發動機的研制打下堅實的基礎。

皮囊內壓試驗方法是根據試驗件的形狀和試驗內壓的大小設計一個承壓裝置,承壓裝置本身起外壓承載的作用,在承壓裝置內放置一個內徑略大于試驗件外徑的橡皮囊,橡皮囊在承壓裝置和試驗件之間,形成一個封閉的環境,橡皮囊與承壓裝置連接,形成一個可充壓的密閉空間,通過給橡皮囊加壓,橡皮囊會發生膨脹,當膨脹到試驗件內表面時,無法再膨脹,繼續給橡皮囊內充壓,因空間已全部填滿,所以試驗件會受到一個內部膨脹載荷,從而獲得試驗件內壓載荷,橡皮囊主要起傳遞內壓的作用。該方法克服了傳統內壓試驗方法的全部缺點,還能靈活進行試驗件局部內壓,獲得一些特殊部位的局部內壓沖擊載荷。

1 提出問題

隨著試驗技術的發展,越來越多的內壓試驗采用皮囊加壓試驗方法,尤其是一些具有特殊結構,試驗件無法完全密封,或真實工況下產品表面需要多截面的內壓載荷,皮囊加壓試驗方法具有內壓可控、試驗方便、工裝設計簡單、不附加多余載荷等優點,大多用于試驗件的多截面加載。

皮囊外壓試驗一般為復雜結構試驗件或一些特殊要求試驗件進行壓力試驗時的選擇,以往進行皮囊壓力試驗時,一般考慮采用為外部加壓內部測試或內部加壓外部測試的方法進行數據測量。

一般情況下皮囊與試驗件表面應較光滑,皮囊為橡膠結構,容易被鋒利的棱角所割裂,尤其是當皮囊受到壓力時更加容易被破壞,若試驗件表面出現突起或棱角,或者試驗件承載邊緣較為鋒利,則會對皮囊造成一定的影響,鋒利的棱角在進行壓力試驗時則會直接割裂皮囊,使皮囊漏氣或漏水,最終導致試驗失敗。

皮囊本身是橡膠結構,具有較強張力,承壓裝置與試驗件之間間隙一般較小,在正常狀態下皮囊下端較重,會沉積在承壓裝置下端,安裝前一般會做抽真空處理,但即使抽真空安裝時也會摩擦試驗件表面,如不防護試驗件表面貼的應變片,裝配時應變片會大面積被破壞。

同時網格裙發動機是一種具有特殊表面結構的發動機,網格裙以骨架為支撐,表面覆蓋蒙皮,以減小發動機厚度及質量,但骨架為突起結構,類似飛機上的蜂窩結構,本身具有大量棱角,網格裙本身的棱角極容易割破皮囊,造成皮囊漏水或漏氣。

此次試驗為網格裙內壓試驗,外表面需要安裝在工裝內部,且無出口,所以測試點無法安裝在產品外表面,內表面為網格裙結構,應變片需安裝在網格裙棱上,進行內壓試驗時,皮囊會先接觸到網格裙棱,而皮囊厚度為3 mm,有無法接觸到蒙皮的風險,具有無法將內壓載荷均勻加載至產品內表面的風險。

過去進行內壓試驗時,應變片防護采取粘貼透明膠帶的方式,透明膠帶表面光滑,減少摩擦可有效減少安裝時應變片被破壞的概率,但是透明膠帶本身粘貼力較小,在裝配時仍會將膠帶帶起,導致大約20%的應變片被破壞,造成有效數據減少。在進行皮囊外壓試驗時,發動機表面有電纜支座,電纜支座曾經在一次試驗時割裂皮囊,所以本次網格裙內壓試驗具有一定的風險。以往3次試驗應變測試成功率如表1所示,從表1可以看出,在安裝皮囊時應變片損壞較多,嚴重影響了應變測試成功率。

表1 以往試驗應變片成功率(單位:%)

因內壓試驗除了獲得內壓載荷,其余試驗件變化均需通過應變測試點來反饋,試驗前應變片測點大面積損壞會對試驗結果判定產生實質影響,損失局部應變數據會對產品的分析判斷產生影響;并且皮囊內壓試驗是一個特殊安裝試驗方式,安裝完成皮囊后,試驗片被皮囊完全覆蓋,應變片損壞后無法進行更換或修補,使應變測點完全失效,而拆裝皮囊則會加重對應變片的損壞程度,安裝完成后必須進行皮囊內壓試驗,因此安裝過程中對應變片進行防護具有重要意義。

2 分析問題

對于新型網格裙內壓試驗,防護技術問題將更加尖銳,試驗時應變片有很大一部分分布在網格裙棱上,在安裝皮囊時必然會摩擦網格裙棱表面,并且網格裙棱本身突出,更加容易破壞應變片,采取傳統的防護措施將造成應變片被大面積損壞;而內壓試驗時應變測試總共需測將近150路,大量的短導線交織在一起,更加容易被損壞,所以走線時必須考慮短導線引線方式及走線方式。

在進行應變片粘貼及防護前,結合皮囊內壓試驗特點,提出了一種應變片走線方式,同時結合后期網格裙的防護,運用泡沫板墊平網格裙的防護技巧。泡沫本身是可壓縮結構,即可在安裝時提供突出支撐,保證在安裝網格裙棱角時不摩擦皮囊,同時可在承壓時被壓縮,使載荷有效傳導至試驗件表面,同時安裝時可有效減少摩擦,將短導線隱藏在網格裙骨架內側,泡沫板同時起到防護短導線的作用。

網格裙棱角相對外壓試驗時的電纜支座較為圓鈍,所以無需將棱角打磨或包裹較嚴實,使用泡沫板墊平網格裙結構,可消除棱角對皮囊的影響,同時可進行壓力傳遞,短導線隱藏在泡沫之間的棱角上引出,安裝時即可不觸碰,試驗時也可保證導線安全,完成對應變點的防護[2]。

應變片完成防護后,既可保護應變片不受安裝皮囊影響,同時也可以方便皮囊安裝,因網格裙內部為平整光滑的內部結構,安裝皮囊時減小了摩擦系數,使皮囊安裝較為方便。

3 解決問題

在實際操作中,要從應變片粘貼、焊接、防護、走線、網格裙防護多種角度同時進行考慮,網格裙內壓試驗一個象限應變測點分布在網格裙各個骨架上,同時應變片分布于網格裙各個截面及各個部位,分布較為分散,粘貼應變片比較方便。

綜合考慮后,因為網格裙試驗件為錐形結構,且下部位需要安裝工裝進行試驗,所以引線只能考慮從上方引出,所以136路應變片必須分散地從網格裙圓周各個棱角引出,分布必須較均勻,并且盡量減少引線之間的交叉,這樣可以減少多股導線在一個棱角上被引出,使有效高度較高,高出防護泡沫,安裝時皮囊影響到導線,最終導致應變片被損壞,影響泡沫防護效果。

首先在貼片時使用BE120-4AA型號應變片,此應變片尺寸較小,應變片尺寸為5 mm×5 mm,尺寸小于網格裙棱角,適用于網格裙應變測試,同時粘貼后面積較小,可有效減少與皮囊的摩擦;粘貼時采用較少的膠布進行防護,在不影響應變片功能的前提下,盡量減少膠布厚度,引腳采用絕緣導線,僅粘貼一層膠布即可起到固定作用,在摩擦時可減少破壞概率,在應變片表面粘貼透明膠帶可減少摩擦系數,強化應變片防護;透明膠帶可采用與皮囊安裝同向的粘貼方式,減少膠布邊緣的摩擦。

在走線時,盡量靠網格裙棱角邊緣走線,平均每個網格裙棱角短導線分布,使短導線均勻分布于試驗件內部,短導線要緊貼網格裙棱角,并利用試驗件現有條件,盡量減少表面分布,大約每個棱角僅需走2~3個應變線,大大減少了應變線的局部堆積,同時在網格裙棱角所有短導線表面粘貼透明膠帶,減少摩擦系數,可有效減少安裝時皮囊對導線的破壞。

在應變片粘貼焊接完畢之后,在網格裙之間安裝泡沫板,泡沫板設計高度要略高于網格裙棱,這樣可有效減少安裝時皮囊對應變片及短導線的摩擦,并且在內壓試驗時,泡沫板可對網格裙起一定的支撐功效,因泡沫板本身較軟,具有一定的可壓縮性,可保證試驗時泡沫板被壓縮,皮囊能接觸到網格裙棱,泡沫板同時也可將壓力傳遞給試驗件表面,使試驗件承受平均的內壓載荷,受力狀態接近真實受載情況。

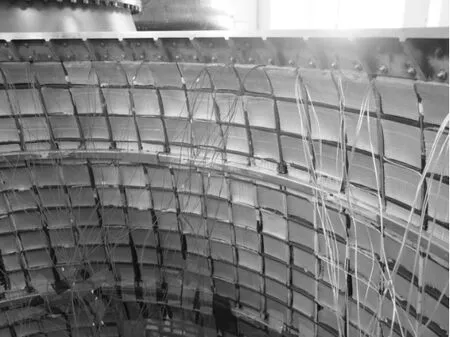

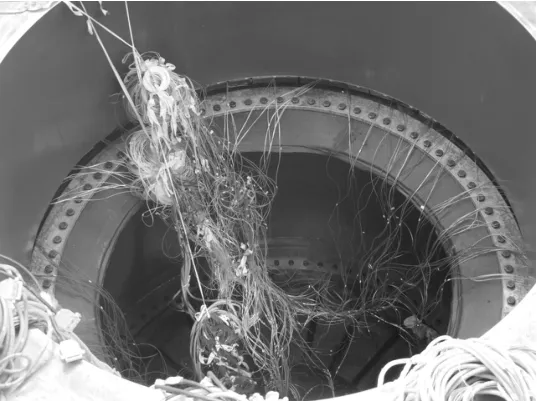

在此防護中,應變片的粘貼防護采取過去傳統方式,進行第一道防護之后可先減少一部分摩擦,走線采取均勻走線并且緊貼試驗件的方式可有效減少對導線的破壞,而安裝泡沫板則對整體應變片起到了最強的保護作用,并且在試驗時也有效傳遞了壓力載荷,對完成試驗具有較大的指導意義。應變測點內部防護照片如圖1所示,安裝完皮囊內壓筒后的照片如圖2所示,從2個照片可以看出,導線整體較為均勻,可明顯看到網格裙棱角上的短導線。

圖1 應變測點內部防護照片

圖2 應變測點引出照片

短導線均勻分布于網格裙試驗件四周,最后與長導線焊接,從試驗件上方引出,保證實驗圓滿成功,泡沫板本身也具有吸附性,在安裝時沒有泡沫板從網格裙中掉落,防護效果很好,整體試驗最終圓滿完成。

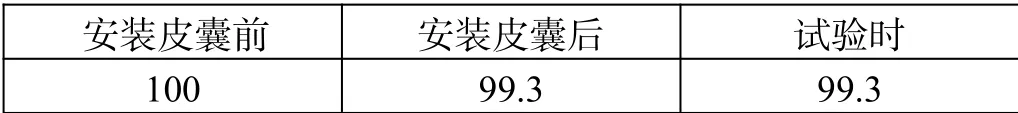

最終試驗時得到的應變片有效數據如表2所示,可看出較以前的防護技術,應變片成功率高達99.3%,試驗相當成功,試驗設計方對試驗非常滿意,高度肯定了防護技術。

表2 此次試驗應變片成功率(單位:%)

此次不僅完美完成了試驗測試,而且將測試防護技術進行了提升,后期對異形件試驗提出了防護指導思想,以提高試驗測試的成功率。

4 結論及展望

從上述可以看出,此次使用泡沫板墊平網格裙,較以往有效應變率得到大幅提高,而且走線防護方式起到了輔助作用,使最終結果達到了靜力試驗常規要求。

隨著試驗技術發展,越來越多的非常規試驗件會投入到試驗中,在進行皮囊內外壓試驗時,試驗件表面對皮囊影響較大,一個簡單有效、經濟實惠的防護方式會對試驗帶來較大方便。此次采用泡沫板既節約了經費,又在試驗中起到了巨大作用,未來進行皮囊壓力試驗時均可采取此方法進行防護。在未來的應用前景相當廣泛,在最近的一次常規皮囊外壓試驗中再次采用泡沫板墊平方式,大大節約了試驗準備時間和工裝經費,并且提升了皮囊承壓能力,試驗能力也獲得了很大提升。

皮囊壓力試驗是未來內壓試驗發展的一個重要方向,不僅可以獲得壓力載荷,同時也比傳統的密閉容器充壓方式靈活,通過不同工裝的設計,對不同形狀、不同結構的產品進行壓力試驗。不同的試驗件決定了不同的試驗工裝設計,但通過皮囊傳力是必備方式,皮囊本身為橡膠結構,容易被割裂,所以對不同試驗件進行防護是試驗前必須考慮的內容,可對工裝本身進行防護,也可后期通過對試驗件表面的處理來進行防護,多次防護經驗的積累也是皮囊壓力試驗未來具有越來越重要地位的基礎。

皮囊壓力試驗具有結構簡單,可滿足多種應用場景的優勢,越來越有替代傳統壓力試驗的趨勢,未來皮囊試驗不僅可以依托工裝完成小范圍壓力試驗,也可采用雙層橡膠皮囊的方式進行多種結構壓力試驗,雙層皮囊與現有單層皮囊相比,優勢為可適應多種不同結構場景,且不會因為皮囊與工裝之間的間隙而損壞皮囊,且本身漏水漏氣的風險大大減小,具有新型應用前景。