基于響應面法的K 形金屬密封結構優化設計*

王站穩 張紅 趙鈺 馮定 涂憶柳

(長江大學機械工程學院;湖北省油氣鉆完井工具工程技術研究中心)

0 引言

水下采油樹是水下油氣開發的重要設備,該設備密封性能的優劣關系到其能否正常工作,密封一旦失效,就會導致管道中油氣泄漏,造成環境污染與財產損失。目前相關金屬密封技術被國外有關公司掌握,且被施行專利保護和技術封鎖。現階段對水下采油樹油管懸掛器金屬密封圈的研究主要包括:①對當前國內外油管懸掛器金屬密封技術進行研究,并對其發展趨勢進行探討[1];②對密封圈的密封機理及性能特點進行分析,提出影響金屬密封圈密封性能的主要因素[2-5];③采用單因素分析方法研究金屬密封圈在預緊工況和工作工況下,不同初始過盈量、工作壓力和工作溫度等影響因素對接觸應力和Mises 應力的影響[6-9]。K 形金屬密封結構更為復雜,須通過多因素分析方法進行深入研究,才能得到更加符合實際的結論。

本文對油管懸掛器K 形金屬密封圈在工作工況下進行仿真分析,以密封圈外側最大接觸應力和最大Mises 應力為優化目標,以K 形密封圈各關鍵結構參數為設計變量,進行5 因素3 水平的試驗設計,建立響應面模型,并對結構尺寸進行優化,以期為水下采油樹油管懸掛器密封圈的設計優化提供參考。

倘若我們手持的是一卷“粼粼的微波下潛伏著洶涌暗浪”的憂患之作,則恐怕難得“瀟灑”而要為之擊節共鳴、扼腕長嘆了。而此刻筆者案頭所置的便是這樣一冊由著名劇作家、散文家柯靈先生所著的《墨磨人》!

1 油管懸掛器密封結構

水下采油樹按其油管懸掛器的安裝方式可分為臥式采油樹和立式采油樹,水下臥式采油樹結構如圖1 所示。K 形金屬密封圈分布在油管懸掛器出油口上下兩側,出油口處的密封以K 形金屬密封圈作為主密封,以MEC 密封為輔助密封。

圖1 水下臥式采油樹結構Fig.1 Structure of subsea horizontal Christmas tree

K 形金屬密封圈屬于自緊式密封,其內、外側分別與油管懸掛器和采油樹體通過過盈配合形成密封帶,當油氣進入完井管柱,流經油管時,會產生一定的油氣壓力作用在K 形密封圈唇口內側,在壓力的作用下產生塑性變形,與油管懸掛器和采油樹體產生更大的接觸應力,進而防止泄漏。K 形密封圈工作原理類似于唇形密封,采用耐高溫高壓金屬合金材料,在密封行業中可用于井下或水下的機械密封,密封性能較好[10],被廣泛應用于油管懸掛器與樹體之間的密封。

2 密封圈設計參數選擇

2.1 幾何模型及材料參數

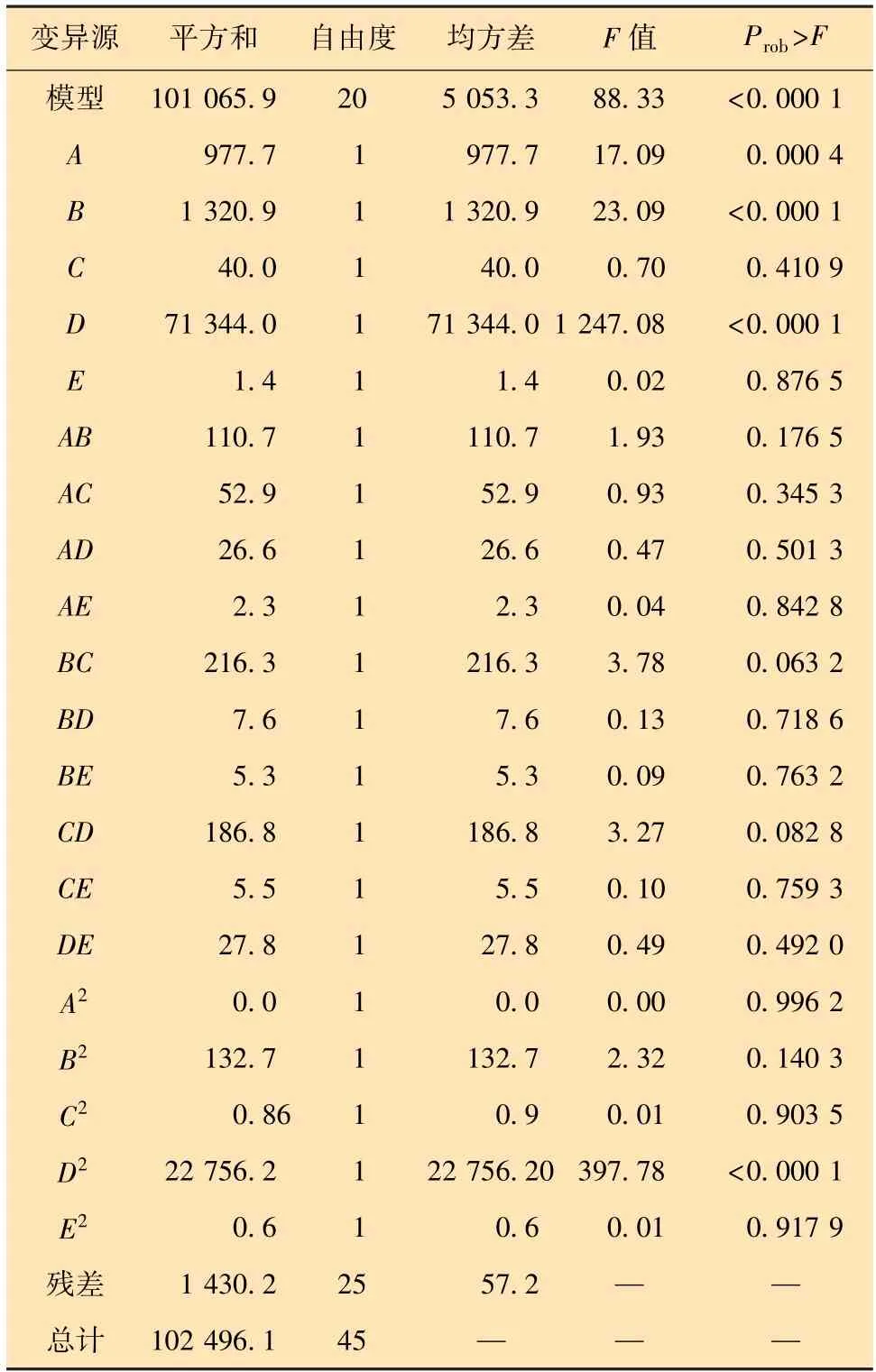

當模型顯著系數Prob>F值小于0.05 時,表示該設計變量影響顯著;小于0.01 時,表示該設計變量影響非常顯著。本試驗數據的二次響應面模型和方差分析分別如表3 和表4 所示。從表3 可以看出,該模型的模型顯著系數小于0.000 1,表示非常顯著,各一次項系數和二次項系數A、B、D、D2的影響非常顯著。對最大等效應力影響的顯著性按從大到小排序依次是:外側接觸寬度、內圓弧半徑、上下唇間隙、外圓弧半徑和過盈量。從表4 可知,該模型的R2=0.986,說明該模型的擬合度較好,預測的R2與調整后的R2具有較好的一致性,差值小于0.2,因此該模型能夠用來進行預測。

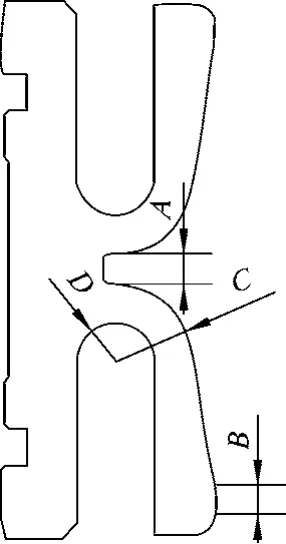

圖2 K 形密封圈結構示意圖Fig.2 Schematic diagram for structure of K-shaped metal seal

2.2 載荷及邊界條件

圖5 為K 形密封圈在工作工況下內、外側接觸應力分布云圖。從圖5 可以看出:密封圈內側最大接觸應力為627.27 MPa,密封圈外側最大接觸應力為1 212.50 MPa,遠大于介質壓力的3 倍,滿足密封要求;密封圈外側的接觸應力遠大于內側,且接觸應力均在接觸部位達到最大。

因為前面幾次班級活動都是學生自己策劃的,所以,今年的班級生日會,我完全放手讓學生操辦,我只作為顧問幫助策劃者排憂解難。在籌劃過程中,小蝶作為主負責人,經常詢問我生日會的環節是否合適。

治療后,觀察組腫瘤完全壞死率為92.9%(26/28),對照組為66.7%(20/30),觀察組顯著高于對照組,差異有統計學意義(χ2=6.054,P<0.05)。觀察組治療后1、2及3年的生存率均顯著高于對照組,差異有統計學意義(P<0.05)。見表3。

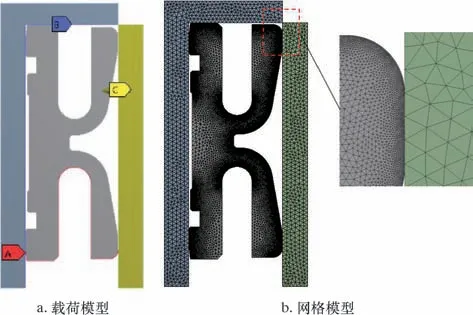

圖3 K 形金屬密封圈載荷模型和網格模型Fig.3 Load model and grid model of K-shaped metal seal

2.3 計算結果分析

從圖7 可以看出:密封圈外側最大接觸應力隨著密封圈唇口內圓弧半徑的增大而減小;密封圈最大等效應力隨著密封圈內圓弧半徑的增大而增大;而密封圈唇口外圓弧半徑對接觸應力與等效應力的影響都不顯著,與方差分析的結果一致。

圖4 Mises 應力云圖及局部放大圖Fig.4 Mises stress cloud chart and close-up view

本文考慮在工作工況下,K 形金屬密封圈額定最大工作壓力為69 MPa,對其結構進行如下分析與優化:K 形密封圈共有3 對接觸,即密封圈內側與油管懸掛器外側接觸、密封圈外側與采油樹體內側接觸、密封圈上部與上端擋環接觸;上端擋環固定約束,初始過盈量0.2 mm,下唇內側壓力69 MPa。綜合考慮計算精度和計算時長,對K 形金屬密封有限元模型進行網格無關性分析,確定網格尺寸為0.03 mm,K 形金屬密封圈網格劃分及載荷施加情況如圖3 所示。

通過采用快速傅里葉變換,可以得到渦旋光束在通過湍流大氣隨機多層相位屏之前,在自由空間中傳輸的數學表達式,即[14]

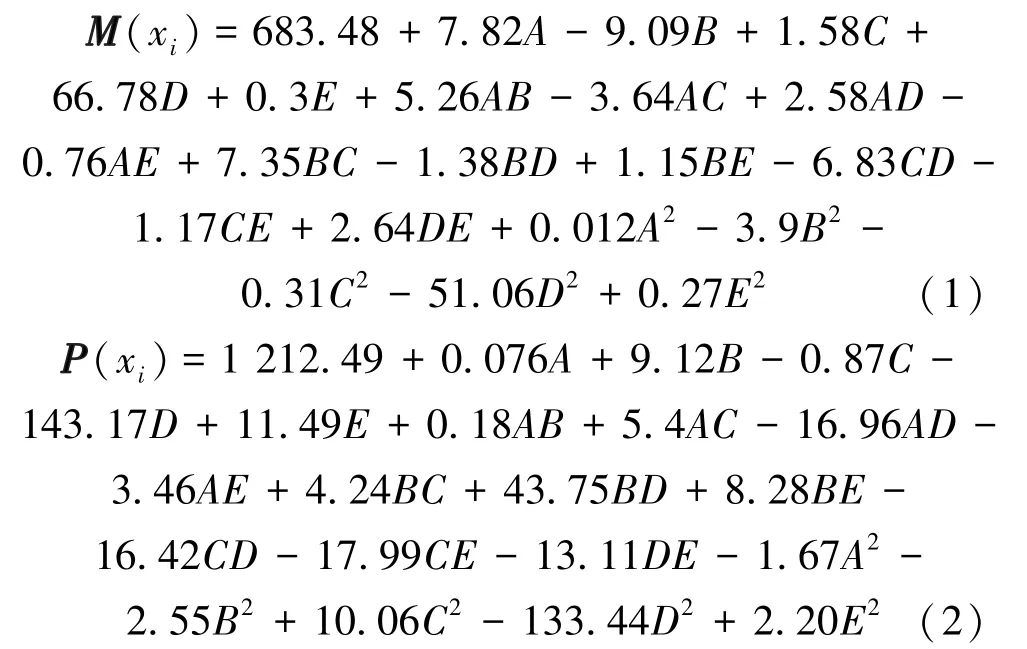

以外側最大接觸應力和最大等效應力為響應值,對試驗結果進行二次多項回歸擬合,各因素與響應值之間的關系可用二次多元回歸方程表示,如式(1) 和式(2) 所示。密封圈外側接觸應力為P(xi),密封圈等效應力為M(xi) 。

圖5 K 形密封圈內、外側接觸應力及局部放大圖Fig.5 Internal and external contact stress and close-up view of K-shaped metal seal

2.4 設計變量

根據密封圈有限元分析結果:密封圈最大等效應力發生在下唇根部,因此將上下唇間隙和唇口內、外圓弧半徑作為3 個設計變量(記為A、D、C);同時考慮到密封圈內側接觸面較大,參考文獻[6] 實際工況中原油泄漏只發生在K 形密封圈外側,因此選定密封圈外側接觸寬度也作為一個設計變量(記為B);根據內、外側接觸應力云圖,密封圈外側接觸應力遠大于內側接觸應力,且密封圈外側變形更大,因此將過盈量也作為一個設計變量(記為E)。文獻[6-7]的研究結果表明,工作溫度在20~180 ℃時,對油管懸掛器K 形金屬密封圈的密封性能影響不大,因此在有限元分析及設計變量的選擇時均不考慮溫度的影響。密封圈參數化模型如圖6 所示。各變量取值及參數變化范圍如表1 所示。

圖6 水下采油樹K 形密封圈參數化模型Fig.6 Parameterized model for K-shaped metal seal of subsea Christmas tree

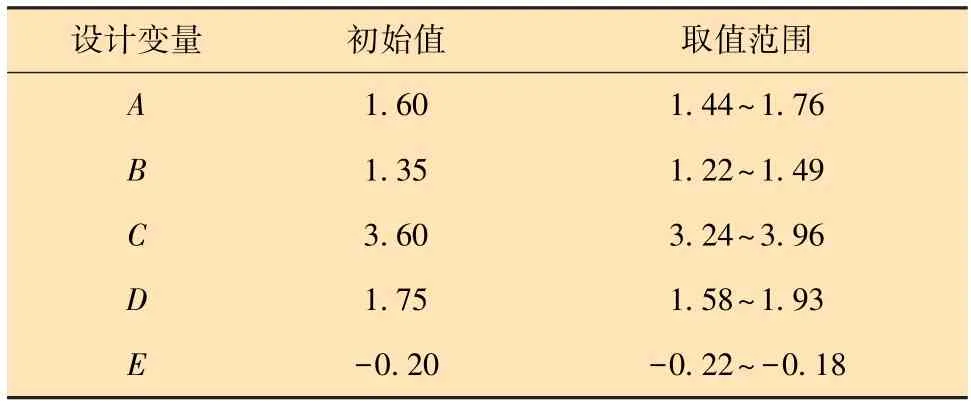

表1 設計變量及取值范圍 mmTable 1 Design variables and range of values mm

3 K 形金屬密封圈結構優化

3.1 試驗設計(DOE)

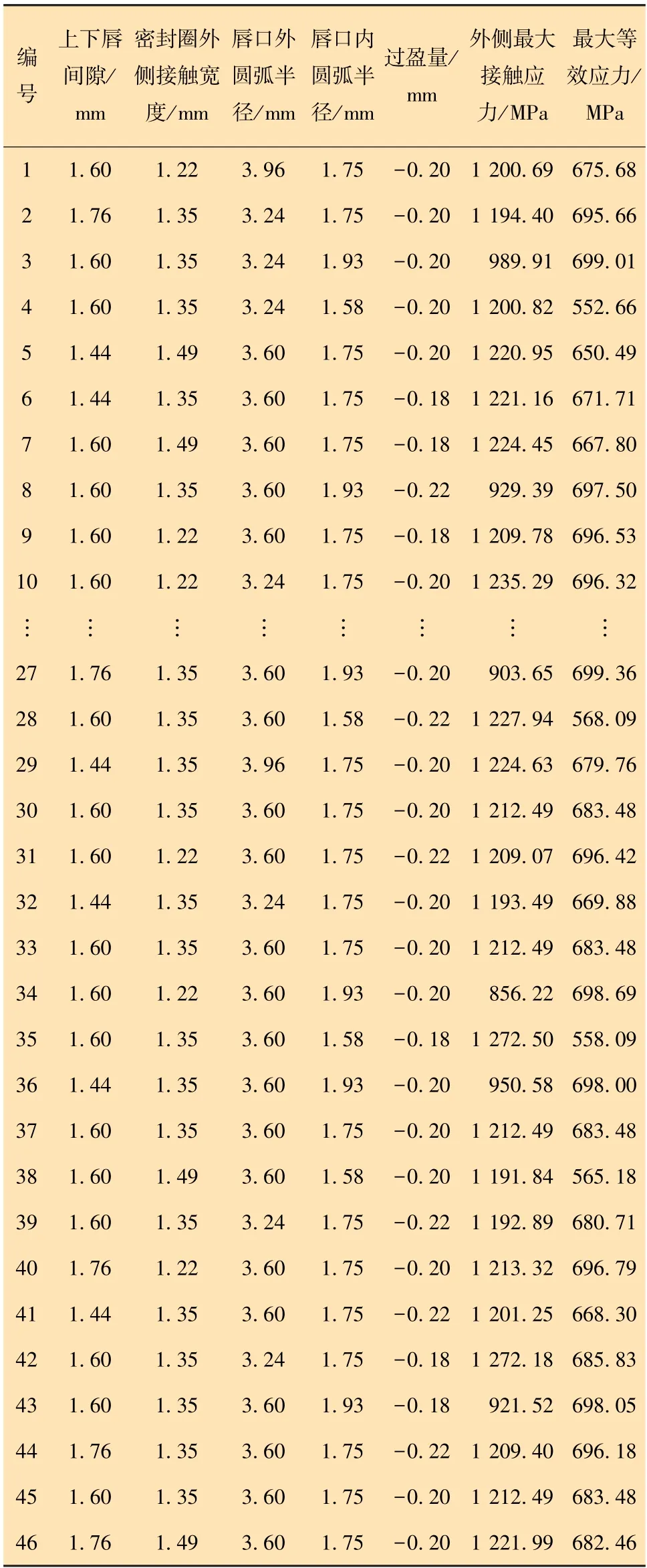

基于Box-Behnken 試驗設計方法[11]生成5 因素3 水平共46 個試驗設計點,計算結果如表2 所示。

表2 Box-Behnken 試驗設計點及計算結果Table 2 Box-Behnken test design points and calculation results

3.2 方差分析

本文研究的K 形金屬密封圈屬于軸對稱模型,其結構及工作載荷都屬于軸對稱形式,考慮到計算精度及計算速度,將其簡化為平面模型,如圖2 所示。密封圈材料選用Ni825 合金,該合金具有良好的耐高溫、高壓及耐腐蝕性能,其彈性模量為195 GPa,泊松比為0.31,密度為8 140 kg/m3,屈服強度為315 MPa,極限抗拉強度為712 MPa。

表3 本試驗數據的二次響應面模型Table 3 Quadratic response surface model of test data

表4 本試驗數據的方差分析Table 4 Variance analysis of test data

相比單項指標而言,多指標的綜合評價方法能更科學、更全面地反映環境規制影響。因此,通過熵值法測算命令型、激勵型和志愿型環境規制3種類型的綜合強度以評價環境規制效應[19]。熵值法計算的具體步驟如下:

圖7 為密封圈外側最大接觸應力、最大等效應力與設計變量唇口內、外圓弧半徑之間的響應面圖。

圖7 目標變量與設計變量之間的響應面圖Fig.7 Response surface map of target variables and design variables

在工作工況下,初始過盈量為0.2 mm 時,密封圈Mises 應力分布云圖如圖4 所示。從圖4 可見,密封圈最大等效應力為683.48 MPa,小于材料的極限抗拉強度712 MPa,能夠產生塑性變形而不斷裂,最大Mises 應力發生在密封圈下唇根部。

3.3 多目標優化

為了提高密封圈外側接觸應力,降低密封圈等效應力,建立密封圈多目標優化數學模型:

式中:xi為設計變量,Xmin為設計變量下限值,Xmax為設計變量上限值,M(xi) 的上限值為材料的極限抗拉強度。

3.4 優化結果及分析

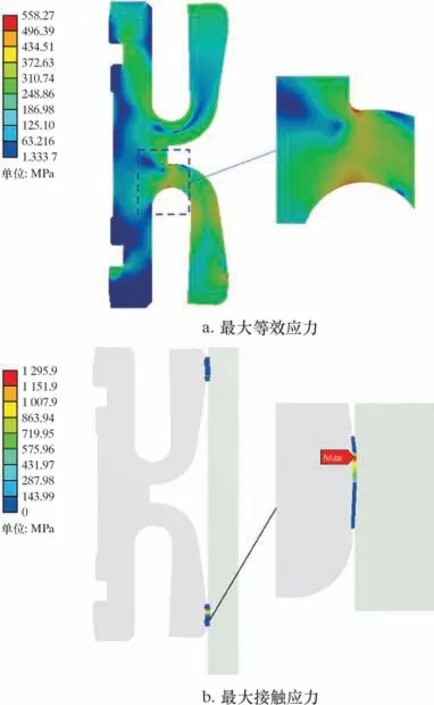

優化結果如表5 所示。考慮到影響密封性能的關鍵因素是外側最大接觸應力,且總體優化目標是使外側最大接觸應力最大,最大等效應力最小。從表5 可見,候選點1 外側最大接觸應力在3 個候選點中最大,為1 290.71 MPa,且其最大等效應力(565.478 MPa) 小于材料的極限抗拉強度(712 MPa),因此選擇候選點1 作為最終優化結果。表6 為K 形金屬密封圈優化前后結構參數對比。從表6 可以看出,優化后外側最大接觸應力(1 290.71 MPa) 提高了6.5%,遠大于介質壓力(69 MPa)的3 倍,滿足密封性能要求;最大等效應力(565.478 MPa) 降低了20.9%,小于材料的極限抗拉強度(712 MPa),在材料的許用范圍之內。圖8 為優化后密封圈應力云圖。最大等效應力為558.27 MPa,外側最大接觸應力為1 295.9 MPa,與本文建立的響應面預測模型結果 (565.478 MPa,1 290.71 MPa) 相差無幾,進一步驗證了響應面模型的精度滿足要求。

表6 優化前、后結構參數對比Table 6 Comparison of structural parameters before and after optimization

圖8 優化后應力云圖Fig.8 Stress cloud chart after optimization

表5 候選點Table 5 Candidate points

綜上所述,優化后密封圈的外側最大接觸應力提高了6.5%,最大等效應力降低了20.9%,密封性能顯著提升。

4 結論

(1) 建立的密封圈外側最大接觸應力和最大等效應力與設計變量的響應面模型具有較高的擬合精度,滿足計算要求。

(2) 采用響應面法,建立了設計變量與目標函數的優化數學模型,以提高密封圈密封性能為優化目標,對密封圈的結構尺寸進行了優化。

高中物理實驗教學中通過合作式的學習方法幫助學生培養合作思維能力.在一個物理實驗過程中往往有許多實驗步驟需要幾人合作完成,通過合作式的學習方法讓學生體會到合作的重要性,在今后的學習和工作過程中能夠明白通過與他人合作解決問題或是實現目標.高中物理教育中物理實驗的合作式學習方法能夠有效地培養學生的合作思維能力.

(3) 將優化前、后設計變量與目標變量進行對比,優化后密封圈外側最大接觸應力提高了6.5%,最大等效應力降低了20.9%,密封圈總體密封性能顯著提升。