淺談貴冶轉爐殘極加料機無液壓控制及應用

高 坤

(江西銅業股份有限公司貴溪冶煉廠,江西 貴溪 335424)

1 引言

江銅貴溪冶煉廠(簡稱“貴冶”)轉爐殘極加料機[1]一系統一期為日本進口設備,之后增加二期、三期及新上二系統30萬t項目為國內自主制作安裝使用。其中一系統殘極加料機分兩套系列:I系列和II系列。兩套系統的殘極裝入、整列及傾轉全部由液壓系統驅動,分別設有兩套液壓站。殘極加料機在國內冶煉行業被廣泛應用,但經過多年的運行分析,轉爐殘極液壓系統[2]存在一系列問題,如:配備管路長、接頭及焊接點多、油路中漏點多、各配電柜線路復雜及平時檢修空間狹小安全性不可靠、液壓管路漏油爆管后嚴重污染環境。最重要的是運行耗電量較大,不節能。此外,國內外殘極加料方式都是人工操作加料,都沒有進行進一步提升優化。現場工況使用中液壓缸故障率較高,密封容易發生泄漏,維護精力及檢修費用高。加入一堆殘極,需要操作多個按鈕,不僅操作繁瑣,耗時費力,而且增加了安全隱患,這與公司“智慧冶煉、智能工廠”理念不符。同時本文講述了殘極加料故障原因分析,找出問題進行改造優化升級,為轉爐殘極加入生產順行提供保障。

2 殘極加料機作業工藝流程及結構原理

2.1 殘極機生產工藝流程

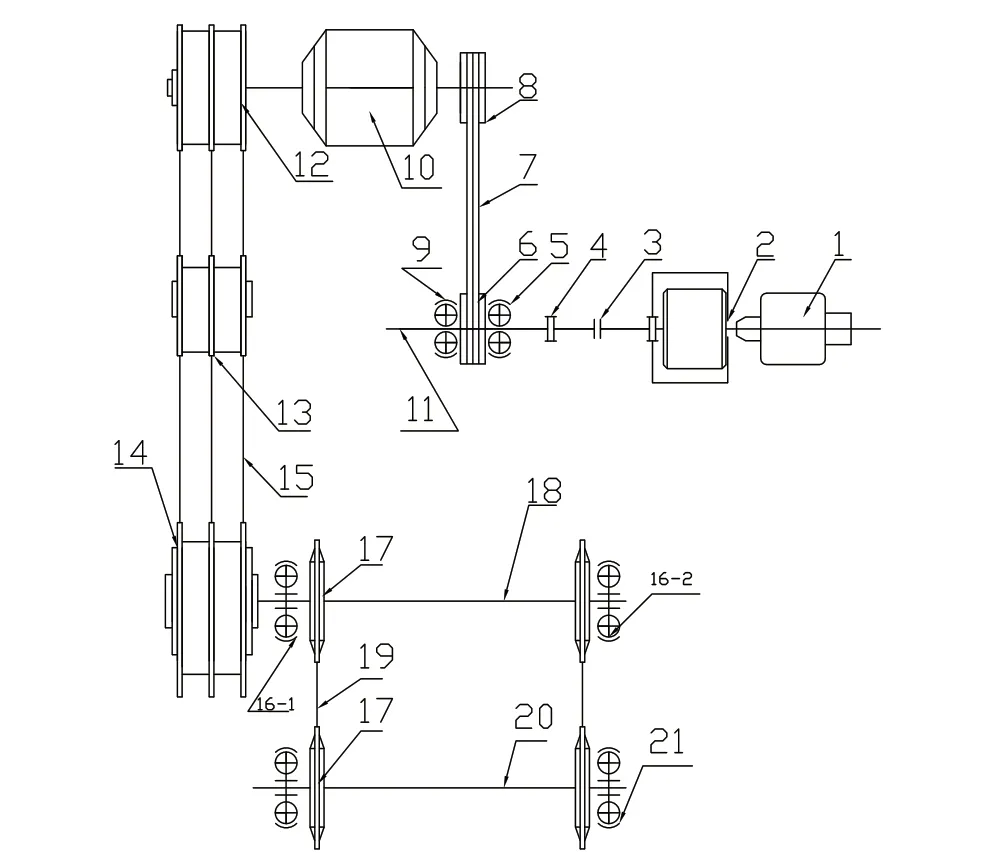

殘極加料過程,殘極板放置堆場由叉車叉至寬度矯正機進行整列規整,如圖1所示。下一步規整好后進入加料機運輸至頭部傾轉溜槽處,傾轉溜槽進行傾轉后殘極板被推入流槽內,此時利用投入油缸進行推入到固定溜槽,殘極閘板提起后殘極板經過固定溜槽及水套后進入爐體,整個殘極冷料加入結束。

圖1 殘極加料機生產工藝流程

2.2 殘極加料機各驅動部件的組成

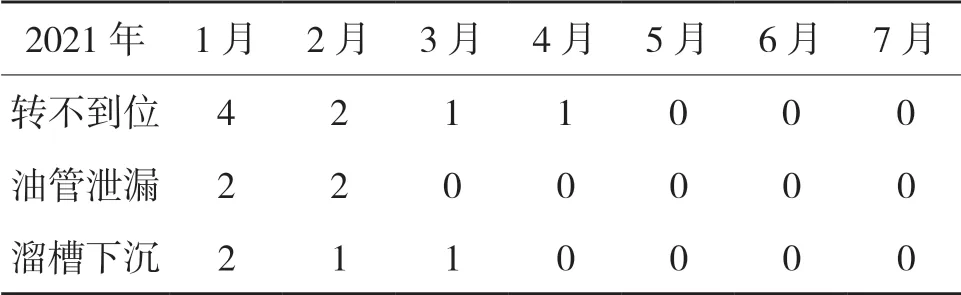

如圖2所示。傳動部件由37Kw電機驅動,通過與液動聯軸器-電磁離合器-鏈式聯軸器-皮帶輪-三角帶,再與減速機-驅動軸連接鏈輪,通過鏈條連接鏈輪及輸送機驅動軸驅動運輸機,實現整個運輸殘極板的整個過程。

圖2 殘極機各部件組成圖

3 改造前殘極加料機液壓驅動故障原因分析

主要針對故障高發的液壓驅動系統及裝置:整列部、傾轉部及推入部進行分析。

3.1 整列部整列故障及原因分析

液壓系統整列部的故障及原因如下:

(1)整列寬度油缸整列時不到位,原因是油缸漏油不動作或2臺油缸不同步;

(2)液壓油管及閥組漏油嚴重,原因是管路老化[3]或密封泄漏;

(3)油缸活塞桿彎曲變形,原因是軌道卡阻等。

3.2 殘極傾轉部故障及原因分析

液壓系統傾轉部的故障及原因如下:

(1)傾轉油缸傾轉不到位,原因是油缸漏油不動作或2臺油缸不同步;

(2)液壓油管及閥組漏油嚴重,原因是管路老化或密封泄漏;

(3)傾轉溜槽下沉或錯位,原因是軸承座螺栓松動劑銷軸磨損等。

3.3 殘極推入部故障及原因分析

殘極液壓系統推入部的故障及原因如下:

(1)推入部油缸桿密封經常漏油,污染環境,原因是現場灰塵高溫;

(2)液壓油管及閥組漏油嚴重,閥組卡阻不動作,原因是管路老化或密封泄漏;

(3)推入塊變形或卡阻,原因是間隙過大卡阻、螺栓松動脫落等。

4 改造的主要內容

針對以上頻發故障及原因分析,我們制定了對策與思路,對殘極加料機進行改造,取消液壓控制并實現節能及自動化:

(1) 將整列部油缸取消,利用伺服電動缸[4]替代液壓油缸,同時取消液壓管路及閥組,既節能又環保,消除液壓整列時的多種故障。增設限位及時間繼電器,實現與運輸機連鎖控制實現自動整列。從3月份開始,使用效果見表1 所示。

表1 故障對比表1 次數

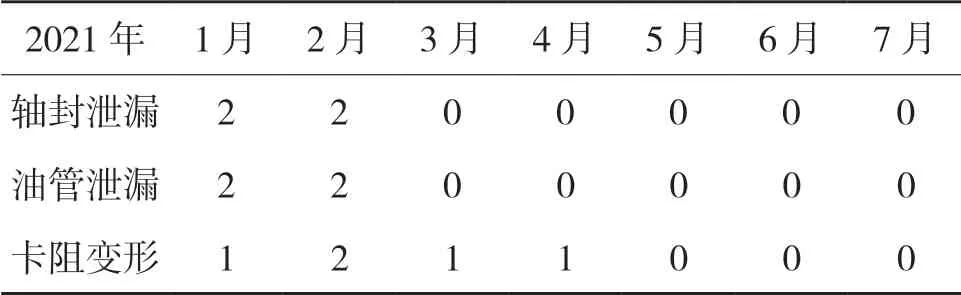

(2)取消傾轉部2臺油缸的控制功能,利用伺服電動缸替代液壓油缸驅動,但保留油缸作為導向,防止錯位。消除液壓傾轉后,高溫漏油、油缸底座脫落及動作不同步等故障徹底解決,同時避免了因空間狹窄造成的檢修安全隱患。增設感應限位,實現與運輸機連鎖控制實現自動傾轉。從3月份開始,使用效果見表2所示。

表2 故障對比表2 次數

(3)將推入部油缸取消,利用減速機齒輪[5]驅動,重新設計選型計算速比及最大推力等。消除推入油缸后,軸封漏油、油缸底座松動及卡阻不動作等故障杜絕。增設限位,與傾轉部連鎖控制實現自動推入。從3月份開始,使用效果見表3所示。

表3 故障對比表3 次數

5 改進效果

通過在生產過程中的不斷摸索,取消了轉爐殘極液壓系統,達到安全環保、節能、降低故障的目的。對殘極加入控制方式改進,從整列到傾轉再到推入,采用伺服控制系統和減速機齒輪傳動控制相結合方式,接入整套殘極加入控制系統中,實現定位、編程、診斷等一系列自動化控制[6]。同時降低操作人員勞動強度,避免因誤操作導致設備故障和安全事故。

6 結語

轉爐殘極加料無液壓的控制及運用,改變了轉爐有史以來的加料方式,開創了貴冶建廠以來的先例,新的加入方式不但提升了轉爐冷料處理的生產效率,還節省了設備的維護和采購成本,故障率大幅降低,安全更環保,有效解決了工藝操作的瓶頸問題,為工廠長周期生產安全順行奠定了基礎。轉爐殘極加料無液壓控制具有推廣價值,可在冶煉行業得到使用及推廣。