三元復合驅結垢防治關鍵技術進展

程杰成

中國石油大慶油田有限責任公司

三元復合驅發揮堿、表面活性劑、聚合物的協同效應,可大幅度提高原油采收率。大慶油田三元復合驅先導性和工業性礦場試驗,均比水驅提高采收率20個百分點左右[1]。截至2021年底,三元復合驅累計產油量已突破4 000 萬t,近6年的年產油量均在400 萬t以上,已成為高含水后期油田持續穩產的接替技術。

伴隨三元復合體系的注入,體系中堿與儲層巖石、黏土礦物相互作用,導致采出液中鈣、硅等成垢離子濃度上升,油井結垢嚴重,檢泵周期大幅下降、生產成本大幅上升,成為限制其工業化應用的關鍵因素之一。在三元復合驅油井結垢高峰期,結垢井比例高達70%,檢泵周期由結垢前500 d降到不足90 d。以DQ6P34井現場應用為例:結垢高峰期,先后采用抽油機、螺桿泵、電泵等多種舉升方式,但仍頻繁垢卡作業,最短檢泵周期只有10 d,單井平均每年因結垢增加作業維護工作量4次,增加作業成本26萬元,因結垢檢泵降低生產時率少產油170 t。

三元復合驅結垢防治技術面臨的難題有:(1)垢質為鈣硅復合垢,成因復雜,難以預測;(2)硅垢質地堅硬,國內外尚無有效硅垢防垢劑,常規防垢劑的防垢率不足10%;(3)結垢量大、影響因素多,受井底溫度、壓力變化影響外,還包括抽油泵結構產生摩擦、壓實等因素。

經過大慶油田科研人員多年的攻關研究,根據先導試驗結垢動態變化特征,創建了三元體系與油層巖石長期作用實驗方法,揭示了鈣硅復合垢沉積的演變機制。量化了溫度、壓力、離子濃度和pH值主控因素對復合垢沉積的影響,結合現場數據,建立了鈣硅復合垢沉積模型及定量預測方法,工業區塊結垢井預測符合率達90%以上。依據成垢機理,發明了復合垢防垢劑,有機小分子螯合Ca2+、Mg2+,阻止晶核生成,高分子鏈接磷酸基團和羧酸基團,與原硅酸發生氫鍵作用,阻止其形成多聚硅酸,防垢率由不足10%提至80%以上。對沉積在舉升設備上的復合垢,發明了具有腐蝕低、用量少、速度快的清垢劑,清垢率達90%以上。依據表面吸附、環形縫隙流和摩擦學等理論,通過獨特結構設計和低表面能材料改性,創新研發出長柱塞短泵筒抽油泵、敞口式防垢泵和軟柱塞抽油泵等系列舉升設備。通過應用結垢防治技術,油井檢泵周期由不足90 d延長至400 d以上,實現了復合驅油井連續生產。

1 三元復合驅結垢規律

1.1 結垢特征

采用電感耦合等離子發射光譜儀(ICP)、同步輻射、環境掃描電鏡 (SEM)、X射線衍射光譜儀(XRD)等儀器分析手段,測試了先導試驗的5個區塊、300多口井、14 000多個采出水樣離子濃度和500多個垢樣數據。

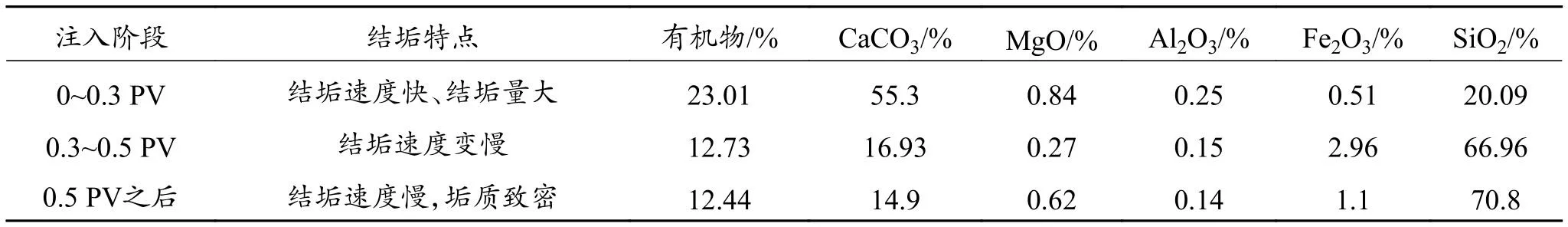

垢樣分析結果表明,三元復合驅油井結垢在時間上具有明顯的階段性,不同注入階段垢質組成差異大,大致可分3個階段:(1)注入初期0~0.3 PV,結垢主要為疏松垢質,主要成分質量分數占比分別為CaCO3>50%、SiO2≤20%;(2)注入中期 0.3~0.5 PV,結垢由疏松垢質向致密垢質轉變,主要成分質量分數占比為CaCO3<20%、SiO2>50%,結垢速度變慢;(3)注入后期0.5 PV之后,結垢主要為致密垢質,質量分數占比為CaCO3<20%、SiO2>70%,垢質致密,結垢速度慢,具體數據見表1。

表1 不同注入階段垢樣成分分析Table 1 Analysis of scale samples at different stages of ASP flooding

對采出液進行跟蹤分析,確定 Ca2+、Mg2+、Si4+、CO32-、HCO3-、pH 值等結垢敏感性參數,并研究了結垢敏感性參數的變化規律。進入結垢期之后,采出液中鈣離子濃度下降、硅離子濃度上升;碳酸氫根離子濃度下降、碳酸根離子濃度上升;以注入量為橫坐標,各離子濃度變化曲線都分別呈現出“剪刀交叉”曲線的特征,與垢質成分演變具有高度相關性。

1.2 復合垢沉積機理

模擬三元體系及其組分與儲層礦物長期作用,開展了長巖心驅替及垢晶成長微觀實驗,揭示了堿對礦物溶蝕產生鈣、硅等離子,鈣離子與地層水中碳酸根離子反應成核、硅酸以及硅酸根離子縮聚脫水沉積在核表面,二者共生、包裹形成復合垢的結垢機理[2],如圖1 所示。

圖1 鈣硅復合垢形成機理Fig.1 Formation mechanism of calcium-silicon composite scale

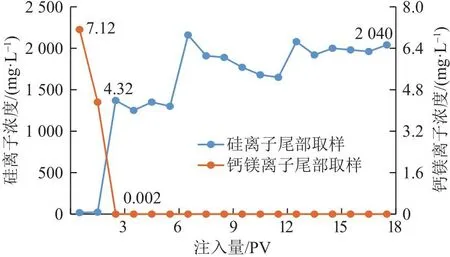

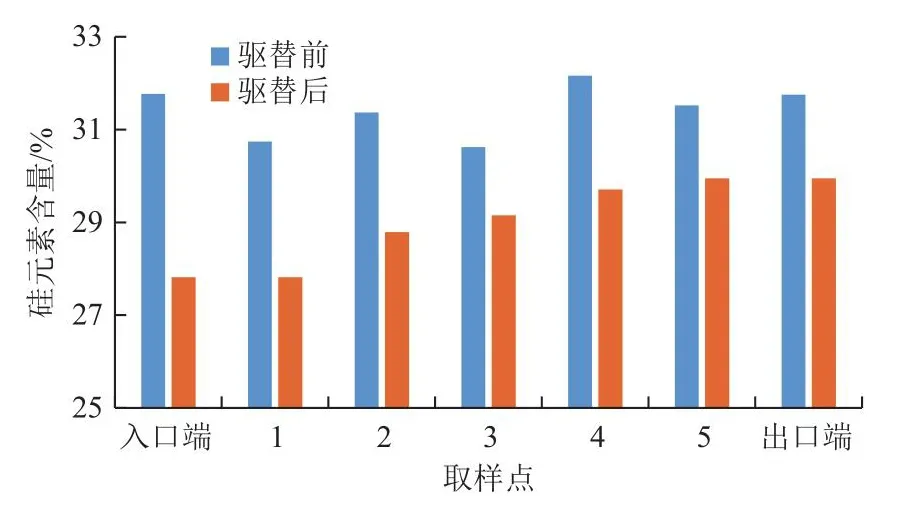

天然巖心模擬實驗表明,溶出Ca2+、Mg2+與碳酸根發生離子沉淀反應,迅速降至痕量;溶出Si4+堿性環境下形成原硅酸,發生一聚、二聚和多聚反應生成硅酸凝膠,最后脫水形成SiO2,反應過程復雜,且存在“溶出/沉積”動態平衡,整體呈上升趨勢,如圖2所示;三元液驅替后巖心中硅元素含量降低,距注入端越近,降低幅度越大,如圖3所示。

圖2 長巖心三元驅采出液離子濃度的變化Fig.2 Variation of ion concentration in produced fluids from long cores during ASP flooding

圖3 長巖心三元驅巖心礦物中硅元素的變化Fig.3 Variation of silicon element concentration in minerals in long cores during ASP flooding

2 三元復合驅結垢預測方法

準確預測結垢時機、垢質成分、結垢速度對合理采取針對性防治措施具有重要意義。國內外油田對碳酸鹽垢和硫酸鹽垢等無機垢的預測模型已成熟應用,而鈣硅復合垢的沉積預測模型相對復雜,還屬于探索階段,根本原因在于碳酸鈣和有機硅、無機硅等沉積機理存在本質上的差別[2]。

2.1 三元復合驅碳酸鈣飽和指數方程

大慶油田三元復合驅碳酸鈣的沉積過程中直接經歷的是碳酸氫根轉化為碳酸根的二級反應平衡。因此,可以簡化反應級數,以Oddo-Tomson飽和指數法為基礎,結合三元復合驅區塊的溫度、壓力、pH值和離子強度,對飽和指數進行修正得到碳酸鈣沉積預測模型為

式中,Is為飽和指數;T為溫度,℃;p為壓力,MPa;m為溶液總離子強度,mol/L。

2.2 三元復合驅低聚硅沉積方程

在三元復合驅硅垢的形成過程中發生了從原硅酸離子,低聚硅離子,到高聚硅沉積的復雜狀態。pH值、離子強度等物理化學條件,可以調節不同狀態硅的轉化,最后高聚硅酸鹽沉積、脫水,以無定型二氧化硅的形式析出結垢。因此,研究低聚硅的轉化起始態濃度,假設硅質量守恒,全部轉化為二氧化硅,便可預測結垢的極限值。采用硅鉬黃分光光度法檢測低聚硅離子濃度,將采出液中理論飽和低聚硅濃度與pH值、離子強度之間建立一個指數函數關系式,得到硅垢的沉積模型為

2.3 鈣硅復合垢沉積結垢預測

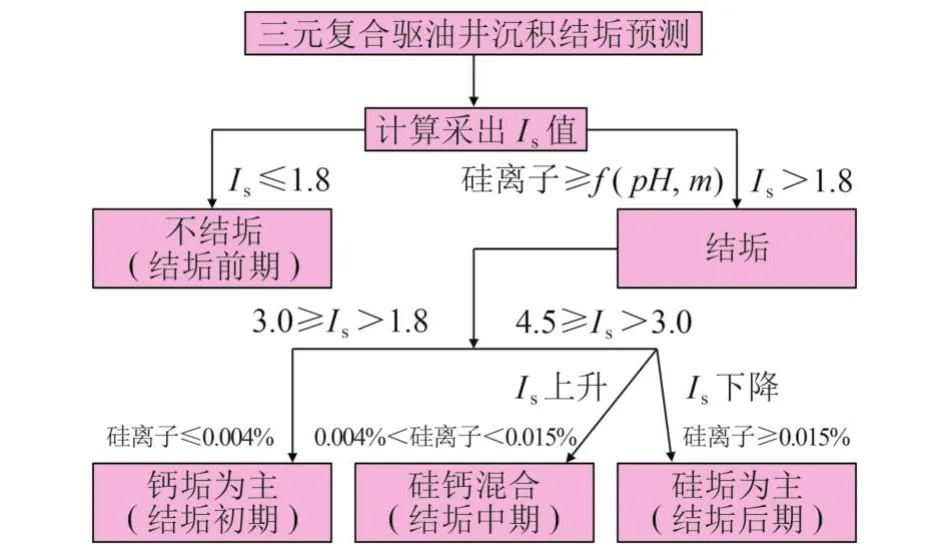

依據碳酸鈣沉積飽和指數方程和低聚硅沉積模型,得出三元復合驅油井結垢預測模型如圖4所示。結合大慶油田三元復合驅先導試驗區塊油井的離子化驗數據,計算得到其不同生產時間的碳酸鈣結垢飽和指數和低聚硅飽和量,以單井結垢對應關系為基礎,建立不同結垢時期對應的三元復合驅油井鈣硅結垢的量化區間。對于三元復合驅新區塊混合垢的預測,先確定水驅后碳酸鈣的飽和指數和低聚硅的理論飽和值,再對混合垢預測模型加以修正,即可得到準確的混合結垢預測模型。對大慶油田521口井進行結垢預測,符合率達90.1%。

圖4 三元復合驅油井結垢預測模型Fig.4 Model for scaling prediction in the ASP flooding wells

3 三元復合驅清防垢劑

3.1 高效碳酸鹽垢防垢劑

針對三元復合驅高pH值、高礦化度采出液介質下,碳酸鹽垢沉積速度快的特點,合成了丙烯基醚-烷基丙烯酸鈉-甲基乙烯基苯磺酸鈉的三元共聚物碳酸鹽垢防垢劑[3-4]。通過穩定立體的多環螯合金屬離子,抑制其與CO32-生成沉淀;在微晶表面吸附形成擴散雙電層,離子之間相互排斥,阻止微晶聚集[5-7]。在模擬三元復合驅采出液溶液介質下,防垢劑使用濃度為100 mg/L時,碳酸鹽垢防垢率為95.0%,可以有效防垢。

3.2 三元復合驅硅垢防垢劑

三元復合驅垢質為鈣硅復合垢,對硅垢的防治技術,國內外文獻調研未見報道,常規防垢劑防垢率不足10%。依據硅垢成垢機理,即原硅酸通過氧聯反應形成多聚硅酸,再聚集脫水形成無定形SiO2,研制了“硅垢化學防垢劑”,是一種側鏈帶有羧酸、磺酸官能團的高分子共聚物[8-9],組分中羧基官能團能夠通過氫鍵相互作用與硅酸分子或其二聚體發生鍵接[10-11]。由于高分子鏈的空間位阻作用,這些被高分子鏈接的硅酸分子或其二聚體不能和其他硅酸分子或低聚體形成多聚硅酸并最終脫水形成不溶性SiO2,從而表現出了阻止或延緩硅垢沉積和生長。硅垢防垢劑特性:(1)與地層配伍性好,對礦化度、pH值適應范圍大,適用于采出液中Si4+濃度為10~1 500 mg/L,礦化度范圍為 0~10 000 mg/L,pH 值范圍為5~11;(2)現場實際應用中防垢效果良好,防垢劑使用濃度為200 mg/L時,防垢率可達80%以上。

3.3 三元復合驅清垢劑

對已沉積在舉升設備上的復合垢,無機酸清垢劑的溶垢率僅為50%左右,不能有效清除。為此,研發了有機酸清垢劑和中性硬垢軟化劑,采用清除方法,保證舉升設備的正常使用。

3.3.1 硅垢有機酸清垢劑

由有機復合酸和氟鹽等組成的清垢劑,通過溶解、配位機制,對垢層具有剝離、分散和溶解作用,對硅垢的溶垢率大于80%。

3.3.2 中性硬垢軟化劑

依據膨潤土遇水后膨脹、分散的原理,研發了中性硬垢軟化劑,通過誘導垢質中的碳酸鹽結晶發生晶型轉變,使其由堆積致密的方解石晶型轉變為結構疏松的文石晶型,從采出設備表面分散、脫落。

室內利用該藥劑對三元復合驅現場垢樣進行了浸泡實驗。實驗結果表明,采出設備上的致密垢樣,經過中性硬垢軟化劑浸泡2 h后,表層發生了疏松和部分垢質脫落的現象;4 h后,垢樣全部坍塌,更多垢質脫落;6 h后,垢樣被完全軟化,呈現分散狀態,體積增加5倍以上;8 h后,垢樣分散狀態繼續增加;24 h后,垢樣分散體積為未浸泡時的10倍以上,垢質更為疏松。由于該藥劑溶液呈中性,具有腐蝕性低、使用安全特點,可滿足不同材質抽油泵清垢需求。

4 三元復合驅防垢加藥工藝

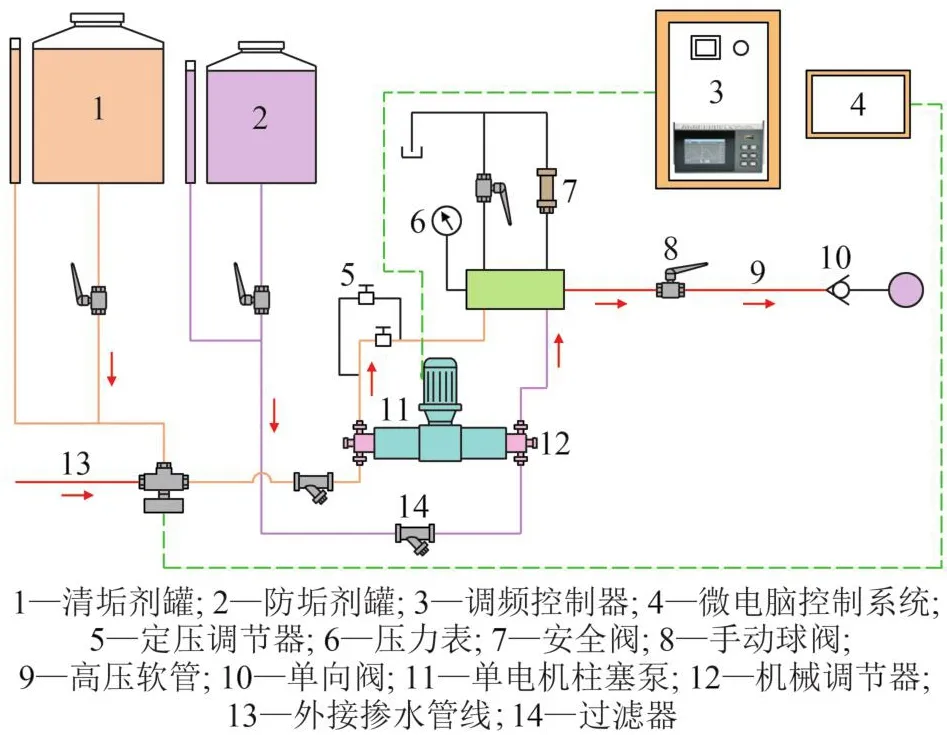

為了保證現場油井“加夠藥、加好藥”,針對現有的井口防垢加藥裝置只有防垢劑注入系統,且注入速度較慢,無法滿足結垢井清垢需要的問題,發明了三元復合驅油井清防一體化工藝,在原有井口點滴加藥工藝基礎上,增設了生產電流監控系統和清垢劑注入系統,通過自編軟件監測油井清垢電流閾值、智能調控清防注入流程,實現在線及時清垢、實時防垢的雙重功能。清防一體化加藥裝置如圖5所示,主要由清防垢劑儲藥罐、微電腦控制系統、單電機柱塞泵、定壓調節器、高壓軟管和安全閥等組成。

圖5 清防一體化加藥工藝Fig.5 Integrated process of adding chemicals of scaling prevention and treatment

三元復合驅清防垢加藥工藝技術特點:(1)設計了一體化雙柱塞注入泵,摻水量為200~500 L/d可調,精度要求≤5.0 L/d;防垢劑量為10~25 L/d可調,精度要求為0.2 L/d;清垢劑量為1.8 L/min,精度要求≤0.2 L/min,其中清垢泵具有耐酸性,柱塞耐磨,長期運行可靠性好;(2)優化設計了轉換系統,外徑15 mm,工作壓力為20 MPa;材質為316L不銹鋼,電動切換;(3)設計了監測儲存系統,隨時可以記錄電流的變化,數據采集頻率任意選,實時監控數據的變化;(4)設計了微電腦運算系統,判斷分析抽油機運行情況,配有相應的驅動電路。

清防一體化加藥工藝優勢:(1)根據電流波動情況,自動確定清垢劑加藥時機;(2)根據電流變化情況,自動調節防垢劑加藥濃度;(3)在線自動加藥,不受天氣及管理因素影響,清垢及時率達100%;(4)少量投加清垢劑對地面電脫水設備無影響,無需排液,滿足環保要求;(5)取消常規清垢車組及專業隊伍,清垢效率大幅提升。

5 三元復合驅專用舉升設備

三元復合驅結垢導致抽油機頻繁卡泵。從抽油泵的本身結構看,易造成垢卡,一是在柱塞兩端壓差作用下,液體中的不溶性垢在防砂槽內堆積、壓實;二是柱塞上端與泵筒之間存在容垢空間,停機后油管內液體中的垢在此處堆積、壓實造成卡泵。

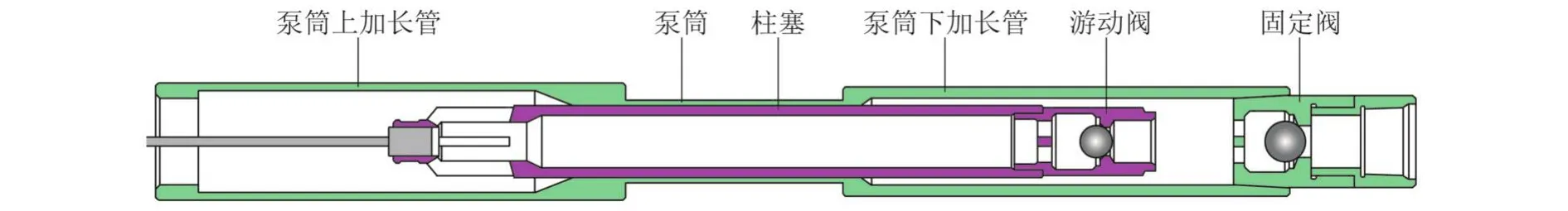

5.1 長柱塞短泵筒抽油泵

長柱塞短泵筒抽油泵如圖6所示,主要包括泵筒上加長管、泵筒、柱塞、泵筒下加長管和固定閥等。泵的特點:(1)柱塞與泵筒表面均采用高硬度、光潔度好且抗磨蝕的合金材料進行表面改性處理,且合金層與基體的結合力為冶金結合,結合力更強,通過提高摩擦副表面的硬度及耐腐蝕性能,保持表面較高光潔度以實現防垢;對垢的適應性增強,可延緩柱塞及泵筒表面結垢,與電鍍鉻層相比,具有更好的防垢性能;(2)采用長柱塞短泵筒結構,柱塞上端始終處于泵筒外,柱塞在泵筒兩端的刮削和油液擾動下,不易在泵筒沉積結垢;(3)取消防砂槽,改用等直徑光柱塞,減少防砂槽內產生垢沉積;(4)通過采用自動調節刮垢環設計,減輕泵筒的垢沉積,防止卡泵。

圖6 長柱塞短泵筒抽油泵結構Fig.6 Structure of oil well pump with long plunger and short cylinder

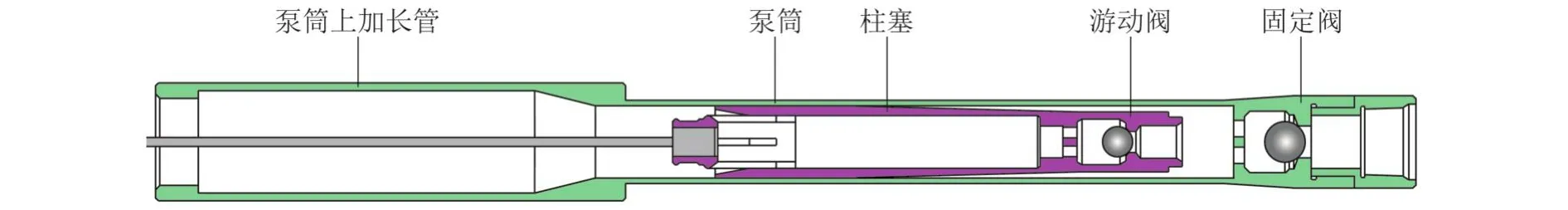

5.2 敞口式防垢抽油泵

敞口式防垢抽油泵的結構如圖7所示,主要由泵筒上加長管、泵筒、柱塞、游動閥、固定閥等組成。敞口式防垢抽油泵的工作特點:(1)泵柱塞去掉了防砂槽,起到降低沉垢幾率的作用;(2)上死點位置時柱塞與泵筒分開,進入泵筒中的泵垢可以被液流帶走,減少泵垢堆積,防止停機卡泵的事故發生;(3)柱塞上端設計成刮垢結構,游動閥的數目由2個減少為1個,柱塞中空部分成為容垢空間,可以容納更多的積垢,大幅降低了運行卡泵幾率;(4)泵筒上端變徑敞口設計,可以使柱塞平穩進入泵筒;(5)泵內通道暢通,提高了酸洗效果。

圖7 敞口式防垢抽油泵結構Fig.7 Structure of open type anti-scaling oil pump

6 應用前景及發展方向

我國絕大多數老油田采收率高達28.5%,已接近水驅開發極限,陸上已開發油田采收率每提高1個百分點,就相當于發現1個10億t的大油田。現場應用結果表明,三元復合驅比水驅提高采收率20個百分點左右,成為我國陸上進入高含水開發階段的老油田挖潛主要開采方式。針對三元復合驅油井結垢問題,形成了以結垢預測、物理耐垢、化學防垢、清垢解卡為核心的清防垢舉升技術,解決了“三元驅油井因垢導致檢泵周期短”的采油工程技術瓶頸,與未采取措施前相比,油井檢泵周期延長3~4倍,單井每年減少作業3~5次,既降低工作量、減少生產成本,又提高了三元驅油井運行時率,為復合驅工業化應用提供了工藝保證。

隨著新材料、新工藝、人工智能技術和信息科技的發展,研究和開發綜合性能好、使用范圍寬的清防垢劑以及智能應用技術是目前研究的熱點。清防垢技術的進一步發展方向:(1)結垢機理由井筒向儲層多維度全過程研究發展;(2)研制開發兼具防垢、清垢的一體化藥劑和定點靶向加藥工藝,進一步提升清防垢效率;(3)開發清防垢技術專家系統,集成已有技術成果,融合大數據分析、人工智能等新技術,將結垢預測、方案及效果評價模型化、定量化,現場管理及操作中隱形經驗顯性化,提升清防垢診斷決策技術水平。