大慶油田致密油平臺三維水平井鉆柱摩阻分析

邵帥

1.中國石油大慶油田有限責任公司采油工程研究院;2.黑龍江省油氣藏增產增注重點實驗室

為了高效開發致密油儲層,大慶油田采用平臺水平井配合大規模壓裂的工藝技術[1]。平臺水平井具有便于壓裂施工,減少征地面積,降低地面管線和采油設備維護費用的優點[2],但對于鉆井施工而言,則增加了井下復雜情況發生的概率。由于平臺水平井中各個井靶區相對位置的不確定性,導致一部分井必須采用三維扭方位的軌道設計方式。在鉆井施工過程中,三維水平井相對于二維水平井鉆柱所受摩阻扭矩大,托壓現象更嚴重[3],水平井延伸長度受到限制,甚至出現無法鉆達目的井深,被迫提前完鉆的情況,制約著致密油平臺的開發。通過分析三維水平井鉆柱摩阻規律,提出解決摩阻過大問題的針對性措施,以提高水平井延伸極限。

1 平臺水平井鉆井施工難點

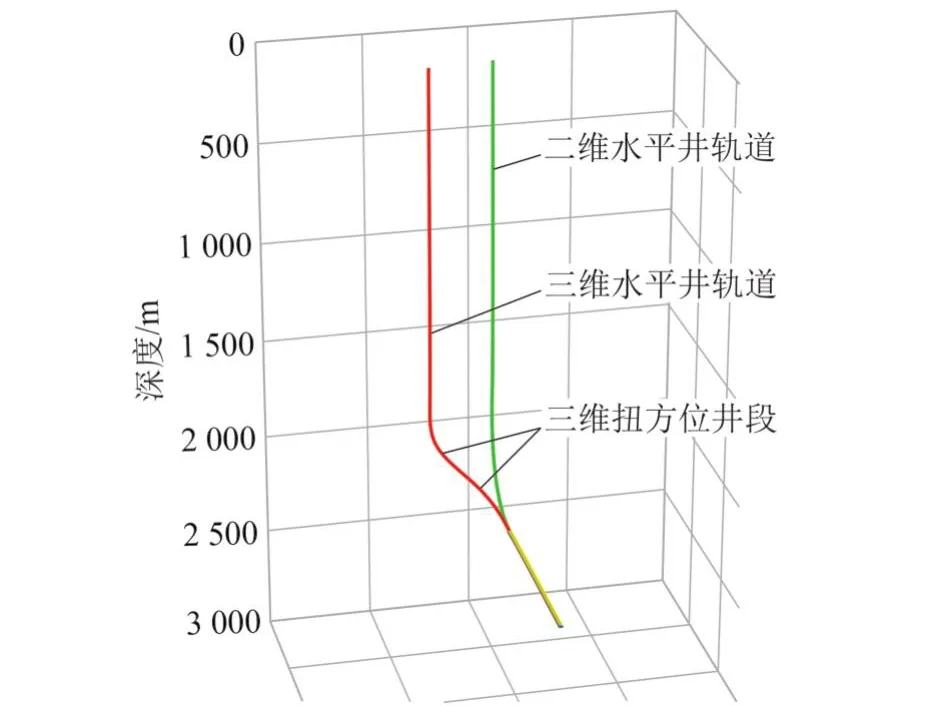

平臺水平井將靶區距離較近井的井口采用平臺式分布,將原本為二維井的井口移動至統一平臺,這樣就增加了造斜段長度,而且軌道中出現三維扭方位井段。如圖1所示,以靶前距300 m的二維水平井為例,將井口移動300 m至平臺井口位置進行軌道設計,則該井造斜段長度由531 m增加至737 m,且設計軌道變為三維軌道,出現411 m三維扭方位井段。鉆進過程中,水平段鉆柱受力相對造斜段簡單,如果油層預測準確,水平段軌跡井斜角在90°左右、方位角保持不變,以穩斜方式鉆進,水平段鉆柱所受軸向力均為推力,所受摩阻力只與延伸長度有關。但在三維扭方位段鉆柱受力相對復雜[4-5],隨著鉆進深度和鉆進參數的變化,部分鉆柱反復受到軸向拉力和壓力,并且由于井眼軌跡呈曲線形式,產生摩擦阻力的正壓力不僅來源于鉆柱自身重力,隨著井斜和方位角的變化,軸向力會轉化為正壓力[6],這就增大了鉆柱摩擦阻力,特別是當實鉆過程中軌跡曲率突變會加強這種趨勢。采用平臺布井增大了水平井鉆柱摩阻,限制了水平井延伸長度,尤其三維井段的出現給水平井施工帶來更大的困難。

圖1 平臺水平井軌道Fig.1 Platform horizontal well trajectory

2 三維水平井鉆柱摩阻分析

計算鉆柱摩阻的模型主要有2類:軟桿模型和剛桿模型。軟桿模型在井眼曲率不大的情況下精度能夠滿足施工要求,且求解簡單。軟桿模型假設鉆柱形狀與井眼形狀一致、井眼內鉆柱和井壁之間沒有間隙、不考慮鉆柱的剛度、忽略斷面上剪力的影響,其他影響因素均以摩阻系數進行衡量[7-8]。基于軟桿模型理論,增加三維井段鉆柱與井壁相對運動分析,將這種相對運動對摩阻的影響綜合到摩阻系數中。

2.1 鉆柱受力分析

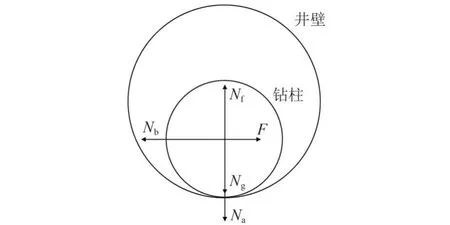

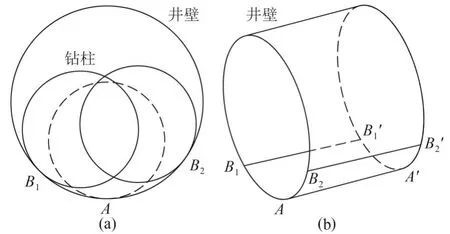

基于軟桿模型假設,對起下鉆和滑動鉆進工況中位于三維扭方位井段的鉆柱微元段進行受力分析,如圖2所示。Nf為井壁對鉆柱的支持力,在三維扭方位井段鉆柱會受到由于方位角改變而造成的力Nb,其方向與重力方向垂直,Ng和Na的方向與重力一致,鉆柱在這種受力情況下不會穩定在井壁最低側,而是會有沿著Nb方向挫動的趨勢,當鉆柱產生這個運動趨勢時,會受到Nb反方向的靜摩擦力F,而Nb大于F時則鉆柱開始沿著井壁運動。

圖2 鉆柱微元受力分析Fig.2 Analysis of micro-force upon drill string

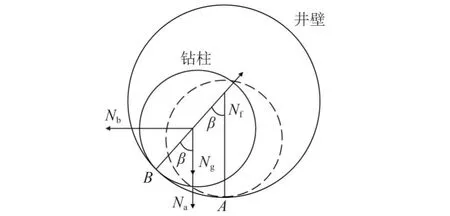

如圖3所示,當鉆柱移動至受力平衡點時,鉆柱相對井壁靜止,且沒有沿井壁的運動趨勢,鉆柱與井壁的接觸點由A點移動到B點,此時Nf與重力方向的夾角為β,根據受力分析可知

圖3 鉆柱微元挫動示意圖Fig.3 Schematic diagram of micro-shifting of drill string

式中,Ng為鉆柱浮重在井斜平面上的側向正壓力,N;Nb為由于方位角的改變造成在方位平面上的側向正壓力,N;Na為由于井斜角的改變造成的側向正壓力,N;W為鉆柱微元段浮重,N;ΔL為微元段的長度,m;α為微元段的井斜角,rad;FL為微元段受到的軸向力,N; Δ φ為微元段上下兩部分的方位角差,rad;Δα為微元段上下兩部分的井斜角差,rad;LAB為AB之間的圓弧長,m;D為井眼直徑,m。

由受力分析可知,在受拉和受壓狀態下鉆柱挫動的方向相反,由于三維扭方位井段鉆柱在各種工況下受到的軸向力方向和大小是變化的,這就造成鉆柱沿井壁往復挫動。如圖4所示,在不考慮巖屑沉積的情況下,受壓狀態時鉆柱與井壁的接觸點由A移動至B1,受拉狀態下鉆柱與井壁的接觸點則由A移動至B2,二維井段中鉆柱微元與井壁的接觸為AA′線接觸,而在三維井段中鉆柱微元與井壁的接觸為B1B1′B2′B2面接觸,接觸面積S0為

圖4 鉆柱微元相對井壁運動切向和軸向示意圖Fig.4 Tangential and axial diagram of micro-drilling-string motion relative to borehole wall

面接觸所產生的摩擦阻力大于線接觸,因此使用軟桿模型在計算摩阻扭矩時,應考慮三維井眼的摩阻系數比二維井眼摩阻系數要更大。實鉆過程中造斜段下井壁必然會有巖屑沉積,如按鉆柱吃入巖屑床高度H計算,二維井段鉆柱微元與巖屑的接觸面積S1為

式中,S0為三維井段中鉆柱微元與井壁的接觸面積,m2;S1為二維井段鉆柱微元與巖屑的接觸面積,m2;H為鉆柱吃入巖屑床高度,m。

2.2 計算結果分析

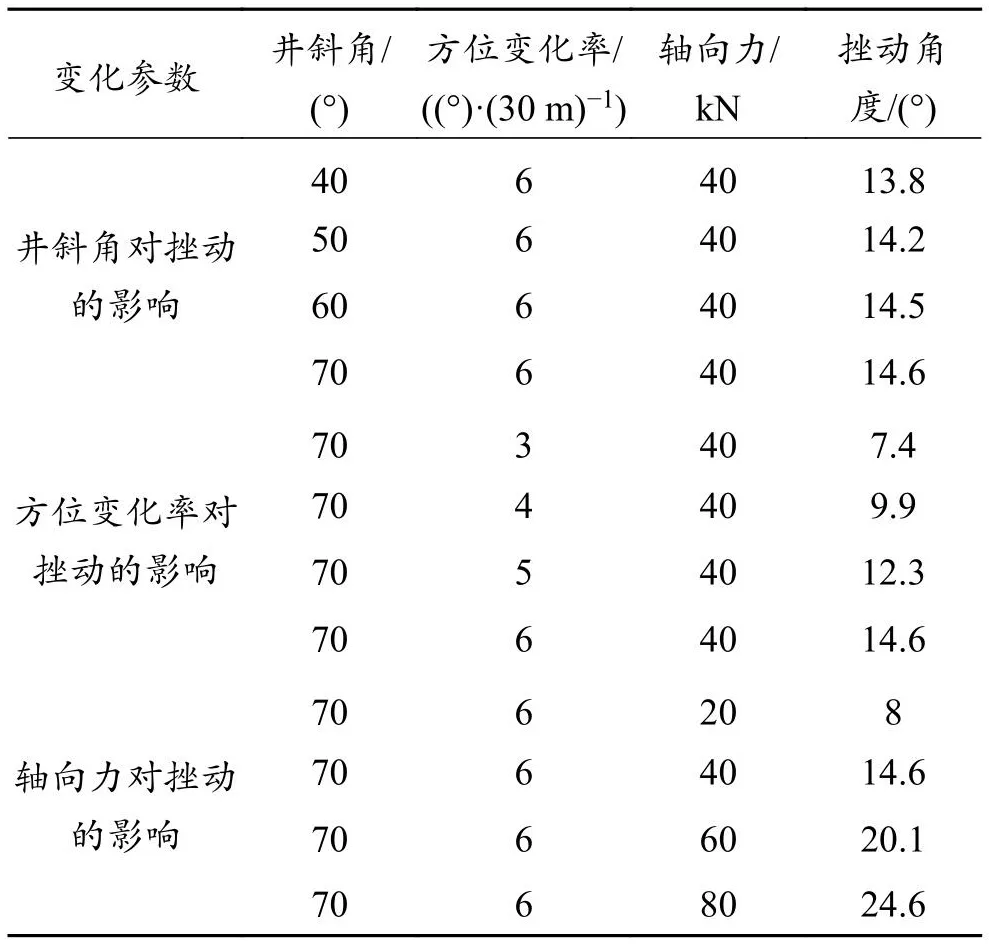

根據以上受力分析,通過式(4)、式(5)可計算三維井段內鉆柱挫動角度及弧度,通過式(6)可計算三維井段鉆柱與井壁的接觸面積。以?215.9 mm井眼三維扭方位井段中?127 mm鉆桿為例進行計算,鉆井液密度為1.5 g/cm3,分別以井斜角、軸向力、方位變化率為變量,得到三維井段內鉆柱相對井壁的挫動角度,計算結果見表1。

表1 三維井段鉆柱相對井壁的挫動角度Table 1 Shifting angle of drill string relative to borehole wall in 3D well section

由計算結果可知,鉆柱相對井壁的挫動角度與井斜角、方位變化率、軸向力均成正相關。挫動角度越大,鉆柱與井壁接觸面積越大。在軌道設計中選擇在井斜角較小的井段進行扭方位、在上部井段進行扭方位、降低方位變化率均可減小三維井段鉆柱與井壁的接觸面積。

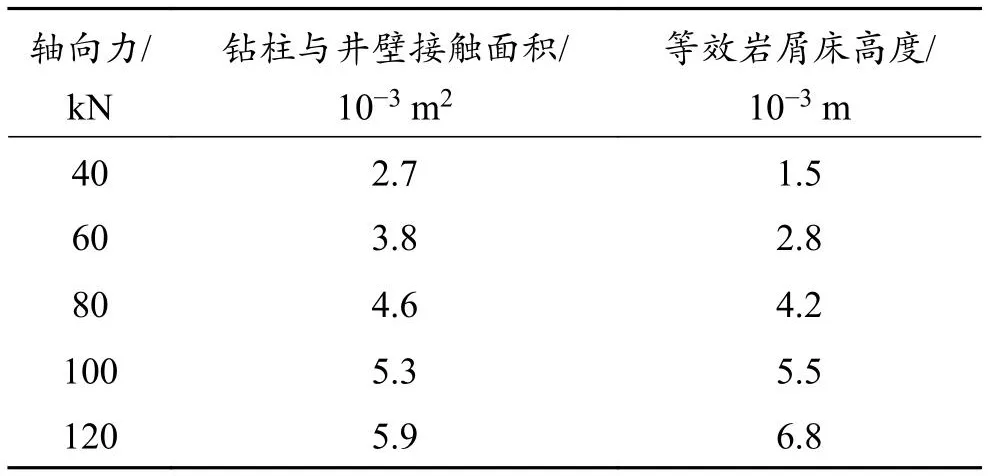

根據式(6)、式(7)計算在井斜角70°、方位變化率6(°) /30 m、不同軸向力條件下0.1 m長度鉆柱與井壁的接觸面積,將三維井段鉆柱與井壁接觸面積等效為二維井段鉆柱吃入巖屑床深度,來評價挫動對摩阻的影響,計算結果見表2。隨著巖屑床高度增加,摩擦因數會相應增加,鉆柱受到的摩阻力增大則井下出現復雜情況的概率增大[9-10],可采用技術套管封固三維扭矩方位井段和提高鉆井液潤滑性等方法[11],以減小該井段摩擦因數,降低鉆柱摩阻,增大水平段延伸長度。

表2 鉆柱與井壁接觸面積與等效巖屑床高度Table 2 Equivalent cutting bed height and the contact area between drill string and borehole wall

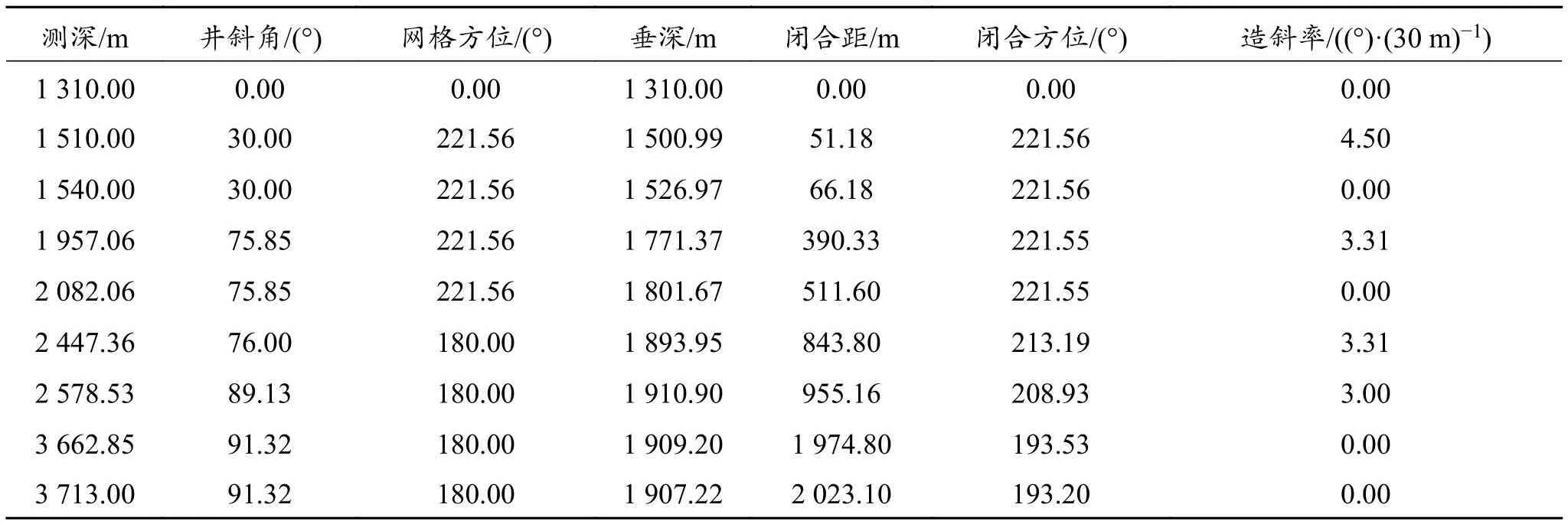

3 施工實例分析

ZP23-P1井為致密油平臺的三維水平井,設計井深為3 713 m,井眼軌跡數據見表3。該井采用3層套管的井身結構,技術套管外徑244.5 mm,下深1 526 m;三開采用水基鉆井液體系,水平段鉆具組合:?215.90 mm PDC鉆頭×0.35 m+?172.0 mm螺桿×8.08 m+?214.0 mm螺旋扶正器×1.0 m+?172.0 mm LWD×9.37 m + ?172.0 mm 無磁鉆鋌×9.33 m +?127.0 mm加重鉆桿× 65.16 m + ?127.0 mm鉆桿×1 991.15 m+?127.0 mm加重鉆桿×226.09 m +?127.0 mm鉆桿。該井在三開鉆進至3 070 m時,機械鉆速為4.74 m/h,鉆壓100~150 kN,鉆井液排量35 L/s。大慶地區致密油水平井水平段機械鉆速一般達到10 m/h以上[12],該鉆速情況異常。出現鉆速過低的異常情況后,進行劃眼、倒劃眼,提升鉆井泵排量,稠漿舉砂等措施,沒有大量巖屑返出。起鉆檢查鉆頭磨損正常,分析原因為井眼摩阻過大托壓導致的鉆速過低,為防止井下復雜情況的發生進行通井作業后再繼續鉆進。下鉆通井過程中出現困難,在下鉆至2 100~2 500 m井段下放遇阻、上提遇卡,需開泵配合頂驅旋轉下放鉆柱。通井后鉆進速度仍未改善,根據油藏需求調整軌跡找層后機械鉆速進一步下降,鉆至3 392 m時,機械鉆速僅為0.87 m/h。由于水平段油層顯示較差,該井提前完鉆。

表3 ZP23-P1井軌道設計數據Table 3 Trajectory design data for Well ZP23-P1

使用Landmark軟件對該井鉆柱摩阻進行計算,采用水基鉆井液的情況下,常規水平井裸眼段摩阻系數為0.3,本井在摩阻系數為0.3時計算結果顯示下鉆及滑動鉆進皆不會發生遇阻,摩阻系數在0.4~0.55之間進行計算,則相繼出現鉆柱螺旋屈曲、鉆柱鎖死的情況,與本井所遇復雜吻合。通井遇阻井段為三維扭方位裸眼井段,在井眼清潔的前提下該井段仍會出現高摩阻的情況,整體摩阻系數增加30%以上,推薦致密油三維水平井使用油基鉆井液和降摩減阻工具,以降低摩阻系數。

4 結論

(1)平臺水平井增加了鉆井難度,在鉆井設計過程中應充分考慮井口偏移度,優化井身結構和井眼軌道設計,以保證現場順利施工。

(2)分析了三維扭方位井段鉆柱與井壁的接觸形式,在該井段鉆柱的挫動會增加與井壁的接觸面積,鉆柱的受力比二維水平井復雜,三維扭方位井段是限制平臺水平井延伸長度的最關鍵井段。

(3)大慶致密油三維水平井采用水基鉆井液摩阻系數達到0.4以上,建議扭方位角度較大的水平井使用油基鉆井液和降摩減阻工具等方式,降低整體摩阻系數,減小施工難度。