大慶油田采油工程降本增效設計與實踐

馮立 張學婧 蔣國斌 金東明 張華春 馬蔚東 劉文蘋

1.中國石油大慶油田有限責任公司采油工程研究院;2.黑龍江省油氣藏增產增注重點實驗室

大慶油田經歷了60余年持續開發,已進入特高含水期,呈現出剩余油高度分散、低效無效水循環嚴重、開發儲層條件變差等諸多困難[1],采油工程相應面臨著單井產量低、能耗高、投資成本高等難題。為了適應開發形勢變化,采油工程需要通過技術升級進一步挖掘提產降耗和節資降本的潛力。為此,以滿足油田產能為目標,按照邊設計、邊調整、邊實施的總體設計思想,通過嚴控技術節點、創新設計方法、優選新工藝技術,探索出一條采油工程降本增效設計的新途徑,滿足大慶油田新時期開發需要。

1 采油工程設計總體思路創新

隨著儲層對象不斷變化,油田開發技術逐漸多樣化和復雜化,采油工藝技術也隨之不斷創新和發展,形成了針對水驅、聚驅、三元復合驅、彈性開發等不同開發方式的工藝技術。以往采油工程采用的單項工藝設計模式已不能適應新形勢的發展需要。如圖1所示,采油工程設計以油藏工程部署和儲層基礎數據為依據,以油藏產能為目標,通過調研采油工程技術現狀,認真分析生產數據,歷史應用數據擬合,運用技術評價優選模型,開展射孔、壓裂、注水、舉升等各項工藝技術優選。以單項工藝參數優化設計為節點,配套成熟工藝優選,建立多項采油工程技術組合,以單井產量、一次性投資及生產成本為約束條件,進行系統性整體優化,實現產量最高、投資最少、效益最優的終極優化目標。

圖1 采油工程設計總體思路Fig.1 General idea of oil production engineering design

2 采油工程降本增效優化設計方法

2.1 采油工程技術優選

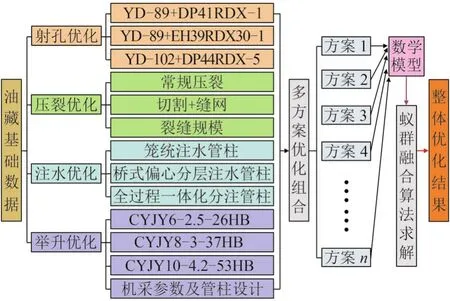

從多項技術工藝中,科學地優選出適用性強且經濟高效的技術是采油工程設計的重要內容。經過不斷研究和探索,通過將技術優選要素和科學的理論方法相結合,針對采油工程設計中涉及到的射孔、壓裂、注入、舉升及相關配套工藝等技術方向分別從技術、經濟、應用效果、生產管理及HSE等方面篩選關鍵指標,構建了包括注入工程、射孔工程、壓裂工程、舉升工程的一整套采油工程單項工藝多指標評價體系。

根據采油工程各專業領域技術特性和應用條件,建立了由KQI模糊評價模型、對標分析模型、能耗分析模型、設備現狀分析模型、產量分析模型等組成的技術評價模型體系[2]。如圖2所示,基于多指標評價體系,根據不同開發需求,確定評價等級,設置不同評價指標權重分值,再利用技術評價模型體系,根據最終綜合評價值結果擇優選擇經濟適用的單項工藝技術。

圖2 采油工程技術評價優選流程Fig.2 Evaluation and optimization process of oil production engineering technology

2.2 采油工程設計優化方法

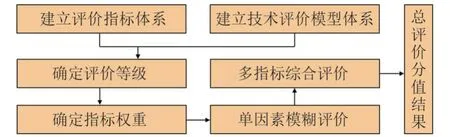

2.2.1 基于相控建模的壓裂優化

水力壓裂作為油氣增產的主要措施之一已被廣泛應用于油田開發生產[3]。經過多年發展,直井壓裂優化技術已趨于成熟,但水平井因其井身結構的特殊性,在不同井段鉆遇儲層性質均存在差異,加之隨著水平井體積壓裂技術的不斷發展,優化方法也需要更新,以適應水平井壓裂技術發展,提高水平井壓裂優化設計先進性。

基于相控建模的壓裂優化方法以油藏數據和地質建模為基礎,考慮井間干擾及井位、沉積相帶、油層厚度、孔隙度和滲透率、壓裂規模、裂縫間距等因素進行壓裂參數優化,優化流程如圖3所示。

圖3 基于相控建模的壓裂優化流程Fig.3 Fracturing optimization process based on phasecontrolled modeling

根據產液量與無因次壓力以及井底流動壓力之間的關系,建立水平井產能預測模型(式1)。結合地質建模和產能預測模型,兼顧考慮油井投入產出經濟性,對水平井縫長、裂縫間距等參數開展優化設計[4]。結合不同壓裂參數條件組合,以產油量和施工成本為主要指標進行經濟評價,從而優選經濟效果最佳的設計方案。

式中,q為日產液量,m3/d;K為油藏儲層滲透率,10-3μm2;h為油層厚度,m;pi為地層壓力,MPa;t為生產時間,d;pwf為井底流動壓力,MPa;B為體積系數;μ為黏度,mPa · s;pD為內裂縫中的無因次壓力;tD為無因次時間。

2.2.2 抽油機節能優化

為了適應油井含水率、產液量等工況條件變化,滿足施工中便利調參的需要,變頻、變速等節能技術投入到現場應用。傳統參數計算模型不能精確描述變速率下系統運行狀態,因此,面向復雜工況的抽油機、電機、控制柜三者能耗耦合的計算方法成為一項技術難題[5]。為此,研究了基于能耗精細描述的機電一體化系統設計方法,建立面向多傳動鏈耦合的電機、控制柜輸出功率、轉速和能量供給的二次函數模型[6],形成一套適用于復雜工況的抽油機系統能耗預測方法和節能優選技術。

無論是放養或舍養,有抗養殖與無抗養殖氨基酸總量雞肉中3.91%和4.08%,肝臟中32.62%和29.9%,有抗養殖略高;必需氨基酸雞肉中0.99%和0.933 3%,兩組差別不顯著,肝臟中13.01%和14.81%,有抗養殖略低;非必需氨基酸肉中3.083 6%和2.968 6%,兩組差別不顯著,肝臟中16.952%和17.794%,有抗養殖略低,但不大;呈鮮味氨基酸中雞肉中0.601%和0.638%,兩組差別不顯著,肝臟中6.44%和5.98%,有抗養殖稍高。

綜合考慮水驅、聚驅、復合驅不同驅替方式采出液黏度,不同沖程、沖次、泵深等工況對系統能耗的影響,修正了傳統電參數計算公式,實現不同抽油機系統組合下能耗的精細描述。以能耗最低為目標對不同機電組合進行優選,進而實現舉升系統的節能優化。舉升能耗預測模型為

式中,W為修正后油井日耗電量,kW · h;μ為流體黏度,mPa·s;ρ為采出液密度,kg/m3;k1,k2,k3為控制柜、電動機及綜合影響修正系數。

經現場實測驗證,該能耗預測模型與實測誤差率均不超過±5%。通過不同工況下的抽油機、節能電機和控制柜優化匹配及綜合評價,模型平均符合率在80%以上,單井可節約投資5%以上。

2.2.3 抽油機系統效率優化

抽油機舉升占大慶油田全部舉升方式的90%以上,平均系統效率為30.87%,系統效率低于25%井數占比18.76%,有進一步提升的空間。通過精準挖掘潛力、典型工況優化、建立系統優化模板,進一步提高抽油機井系統效率,降低舉升能耗。

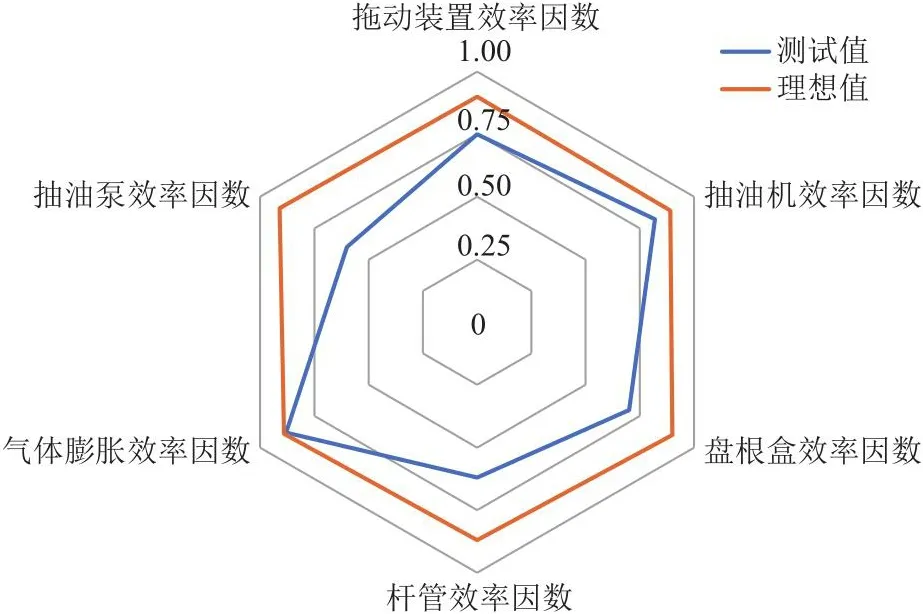

通過創新抽油機系統節點效率計算理論及數學模型,實現抽油機井系統效率挖潛方向精準分析[6]。將抽油機井系統按照拖動裝置、抽油機、盤根盒、抽油桿和抽油泵等不同機構進行節點劃分。將各節點實際效率和理想效率的比值定義為節點效率因數,以節點效率因數作為抽油機井優化潛力的判斷指標。將效率因數實測值與理想值雷達圖面積之比定義為視在效率因數,作為抽油機井總體優化潛力指標。以實際運行參數為基礎,進行系統效率影響原因分類,制定參數及設備優化措施[6]。

如圖4所示,列舉了某井優化措施前后效率因數變化情況,其中拖動系統效率因數由0.39提高到0.85,抽油泵效率因數由0.53提高到0.87,整個系統效率提升明顯。該方法現場試驗應用439口井,優化后各節點效率因數均提高到0.85以上,系統效率提高2.85%,節電率達到15.8%。

圖4 優化前后各節點效率因數變化Fig.4 Changes in efficiency factor of each node before and after optimization

2.2.4 老井措施工藝優化

采油工程措施規劃設計對于老井控遞減及保證整體經濟效益具有重要意義。不同措施工藝組合、井數實施比例對區塊產量會產生直接影響,精準分配工藝措施、篩選措施工藝類型、優化新井工藝結構是老井措施工藝設計的重點[7]。

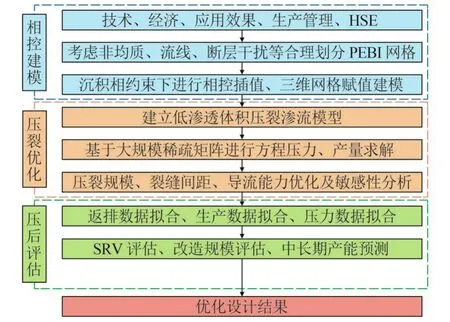

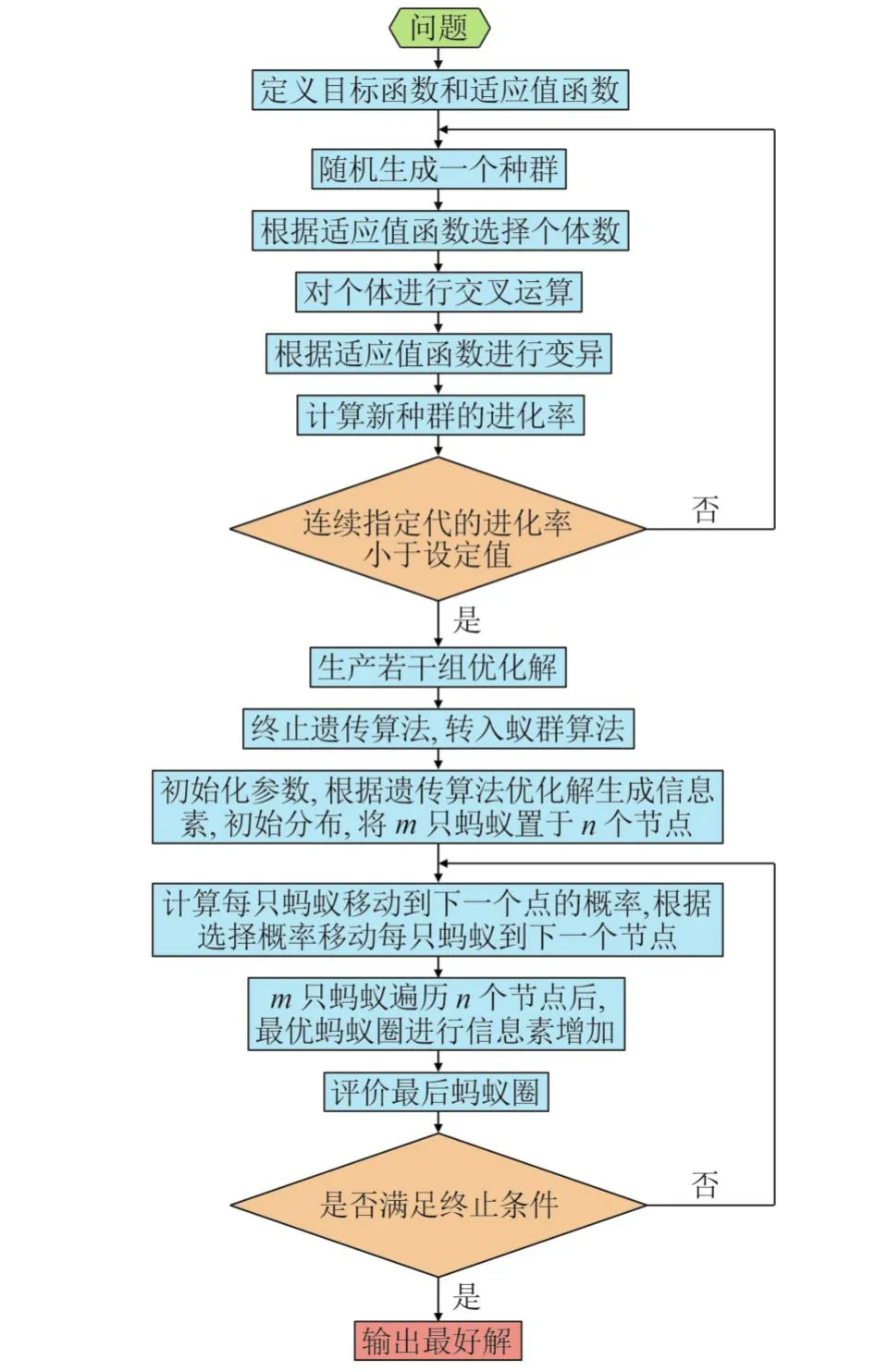

不同于一般的工藝設計效果預測,采油工程措施規劃的效果預測,要求用盡可能少的參數和較快的預測速度獲得較高的預測精度[8]。面對龐大的老井生產數據,需要建立針對性的模型方法以實現科學準確的預測。遺傳算法具有較強的快速全局搜索能力,但求精確解效率較低。蟻群算法分布、并行、全局收斂能力強,但是求解速度慢。如圖5所示,為了提高算法的求解精度和效率,創新研究了融合算法,將遺傳算法和蟻群算法優勢互補,預測增油量、降水量、增注量、凈現值等信息,以措施整體經濟效益最大為目標,在滿足措施工作量、成本等約束條件下,優化措施工作量以及篩選措施候選井,最大限度提高措施的整體經濟效益。將該方法編制成軟件,利用數據接口實現數據自動調用,再通過軟件進行措施優化,大大提高整體優化設計效率。

圖5 遺傳蟻群融合算法流程Fig.5 Process of genetic ant colony fusion algorithm

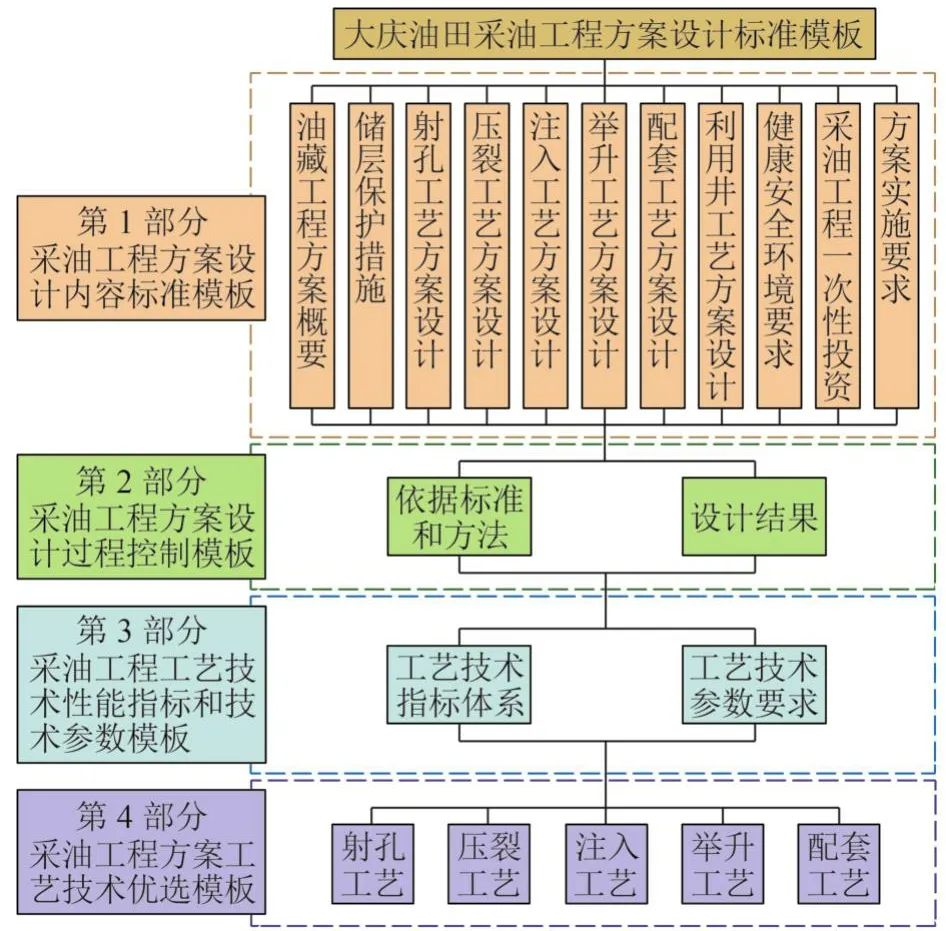

2.3 采油工程方案設計標準化

為了進一步實現節資增效,滿足大慶油田方案設計標準化體系建設、技術優選規范化等方面需要,通過設計內容及過程標準化、工藝優選標準化、產品供應商評價優選標準化、設計平臺化等方面建設,創建了大慶油田采油工程方案設計標準化模板(圖6)。結合大慶油田水驅、化學驅及外圍區塊實際,明確了9大項方案設計標準化內容,針對內容單元進一步細分,規范了設計步驟、節點要素、優化方法,細化了44小項設計要素。建立了以應用規模,應用效果、故障率和售后服務為主要指標的綜合評價方法,形成了推薦產品數據庫,簡化了物資采購招標程序。在方案設計標準化成果的基礎上,研發了設計平臺,由數據手工輸入、計算轉變為統一平臺輸入、計算、輸出,實現了方案設計信息化和網絡化。

圖6 采油工程方案設計標準模板Fig.6 Standard template for oil production engineering design

通過采油工程方案標準化模板指導,規范工藝、材料、設備優選,從工藝設計源頭切入,有效實現了降低技術投資,規范、簡化設計流程,周期由原來的40 d縮短至25 d,實現了采油工程方案的管理提升、設計提升、效益提升,取得了良好的應用效果。

3 應用效果

“十三五”期間,采油工程降本增效整體設計思想和方法累計設計井數近7 000口,累計新建成產能約500萬t,減少投資約9億元,老井措施優化工作量約30萬井次,措施增油近400萬t,為大慶油田3 000萬t原油穩產提供了有力技術保證。通過科學優化設計,與“十三五”初期相比,檢泵率下降5.1個百分點,檢泵周期延長76 d,系統效率提高2.2個百分點,在井數增加的情況下,能耗降低15.6 %。

4 結論及建議

(1)大慶油田采油工程系統通過創新設計理念、開展工藝優化設計,不斷挖掘降本增效潛力,為新區效益建產提供了有效技術支撐。通過對老井的措施規劃設計和實施,有效減緩了已開發油田綜合遞減速度,為大慶油田持續穩產提供了堅實保證。

(2)采油工程設計應更加注重與新型低碳環保材料、新型低成本材料、智能控制技術、高效節能采油工藝技術相結合,提高優化方法的先進性,進一步提升采油工程降本增效的空間。

(3)隨著大數據技術應用逐漸成熟,應充分利用油田開發積累的大量數據,加快采油工程智能化設計技術研發,不斷提高采油工程設計整體質量和效率,進而促進油田開發整體效益提升。