抽油機智能運行控制系統

孫延安 李強 雷宇 錢坤 王新民 鄭東志

1.中國石油大慶油田有限責任公司采油工程研究院;2.黑龍江省油氣藏增產增注重點實驗室

國內油田經過多年的開發,中低產油井出現供液不足現象的數量越來越多。中石油集團日產液小于3 m3/d的機采井超過6.3萬口,占總開井數的1/3,平均系統效率低于10%。目前大部分抽油機仍以工頻固定沖次或人工調整變頻沖次的方式運行,與單井設計階段配套的抽油機設備采出能力不匹配,產生供采不平衡的問題,進而導致抽油機井泵效低,產量低,采取最小的抽汲參數組合仍無法改善不合理的供排現狀。由于液面過深,桿、管斷脫問題比例高,抽油泵空磨現象嚴重,增大了機、泵、桿的損壞概率[1]。目前油田數字化控制技術主要分為力參數控制模式和電參數控制模式,電參模式由于沒有載荷傳感器,成本低、維護量少,已成為機采數智化發展的新方向。現有的電參模式主要是依靠力學傳導關系,通過電參數據計算功圖,然后通過功圖進行診斷和計量。該技術應用初期需要對電參數據和功圖進行點對點校正,工況條件變化后,還需要重新校正,工作量較大。為此,開展了完全基于電參數據的抽油機智能運行控制技術研究。

1 技術思路

電參數據是抽油機最基本的運行參數,具有普及率高、采集成本低、數據穩定等優點,利用抽油機變頻器的特性,依靠特定的算法建立電功率值與動液面深度、泵充滿度之間的關系,利用單井電參數據的實時對比分析,找到泵筒充滿度降低時的工況特征,控制程序動態調整抽油機沖次,使抽油機始終保持在抽油泵較高充滿度條件下運行,發揮油井最大產能,提高機采系統的系統效率,實現低成本高效率的油井數字化管理[2]。

合理的抽油機工作制度的設計,是調整抽油機抽汲速度,達到與油井生產速度動態平衡的過程[3]。根據單井生產參數計算單井的合理流壓,結合套壓即可折算出合理動液面深度,作為抽油機智能運行控制系統的抽汲下限,并設置1個該點以上一定深度的折返動液面深度作為抽油機智能運行控制系統的調整上限。在實際生產調控中,抽油機智能運行控制系統先以高于供采平衡的抽汲速度將動液面抽汲至合理動液面,然后進入低速運行,運行時長為以低速抽汲至動液面恢復至動液面調整上限的計算值。隨后,抽油機智能運行控制系統再次進入高速抽汲狀態,重復識別合理動液面和恢復動液面上限的過程,使采油井動液面維持在合理區間,即采油井流壓維持在合理水平[4-6]。

2 系統組成

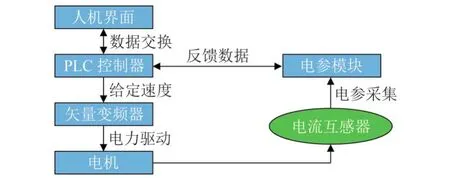

為實現應用電參數據判斷抽油機工況,實時保持合理流壓,抽油機智能控制系統需要以下組成模塊,以各個節點的性能需求開展智能運行控制系統設計,其控制流程如圖1所示。

圖1 抽油機智能控制流程圖Fig.1 Flow chart of intelligent control of pumping unit

2.1 電參數據采集模塊

電參采集頻率的下限由電參數據分析算法的需求決定。采用電參數據推演示功圖的分析算法,對電參數據采樣頻率的要求比較高,由于要保證抽油機單沖次里具有200個以上的采樣點,而現場抽油機的最低運行沖次一般不低于3次/min,通過計算電參采集頻率的下限需求為10 sps,電參采集頻率的上限需求約為333 sps。以功率等電參數據對抽油機工況進行判斷的分析算法[7],對電參采集頻率的要求則沒有那么高,一般以每分鐘數次為典型采樣速度。因此,可以劃定合適的電參數據采集模塊的采樣頻率范圍。

數據傳送的準確性和穩定性由傳輸介質與協議決定。由于包含了會產生諧波等復雜電磁影響的變頻器,抽油機智能運行控制系統中,使用差分信號傳輸的RS485通信標準,對高速率數據的抗干擾傳輸具有比較優勢。該通信標準支持多設備連接,也為抽油機智能運行控制系統的靈活設計提供了條件。

2.2 電參數據分析模塊

觸控屏為電參數據的分析、判斷模塊,具有多種標準化的數據接口、大容量存儲介質、便于操作的交互界面、等同于PC的數據處理能力,通過植入界面顯示、電參采集、數據處理程序,可實現數據接收、存儲、顯示、處理等功能。

對于觸控屏的性能要求,主要體現在數據處理能力。采用電參數據推演示功圖的分析算法,對數據處理能力的要求比較高,采用RTU數據傳輸等技術以云計算進行系統架構,實現數據分析、判斷功能;以功率等電參數對抽油機工況進行判斷的分析算法對數據處理能力要求比較低,適合設計成邊緣計算的系統架構。

2.3 電參數據控制模塊

PLC控制器為電參數據的控制模塊。PLC控制器在電控領域應用廣泛[5],具有豐富的接口以實現狀態信號輸入和控制信號輸出,而且針對復雜電磁影響進行特殊設計,可靠性高,是抽油機智能運行控制系統合適的電控系統控制模塊。在其內部存儲執行邏輯運算、順序控制、定時、計數和算術運算等操作的指令,通過數字式或模擬式的輸入、輸出來控制各種類型的機械設備或生產過程[7]。在系統中起到主要的控制作用,是系統的核心控制器,與外部設備通過RS485接口進行通訊,交換數據,將外部設備采集到的數據做邏輯處理數據分析,來控制抽油機的運行,達到合理運行抽油機的目的。

2.4 電參數據執行模塊

變頻器是抽油機智能運行控制系統的執行模塊[8-9],主要應用其電源頻率調節功能,使抽油機電機在變頻器調節范圍和驅動能力范圍內實現線性的速度調節。高性能矢量變頻器采用了32位高性能數字信號處理器(DSP),集成度高,結構緊湊,保護功能完善,可靠性高。控制軟件集成了先進的電流矢量控制技術和磁通矢量控制技術。超強的負載能力,保證了變頻器輸出速度響應快、低頻運行穩定、低頻輸出轉矩大、滿足抽油機負載變化大的工況使用特點。其通過RS485通訊接口與PLC控制器通訊,由主控制器發送轉速控制指令,從而達到對抽油機轉速調節的目的。在電參數據分析、判斷模塊的精確調控下,抽油機智能運行控制系統可實現更為靈活的控制。

3 室內實驗

進行室內實驗,驗證抽油機智能運行控制系統對合理動液面深度的識別,以及對抽油機工作制度的自動調整。實驗井抽油機工作參數:采用游梁式抽油機,沖程為3 m,最低沖次為4次/min,最高沖次為6次/min;電機功率為37 kW;桿徑為?22 mm,泵徑為?57 mm,泵掛深度為900 m。

實驗過程:(1)將模擬井注滿水至井口,以固定流量模擬采油井產液;(2)啟動控制系統,抽油機開始高速運行,每次動液面深度下降約100 m,測量示功圖;(3)控制系統顯示動液面深度到達合理動液面深度,測量動液面深度,測量抽油機示功圖;控制系統控制抽油機開始低速運行,模擬井動液面深度逐漸恢復;(4)控制系統顯示動液面深度到達折返動液面深度,測量動液面深度,測量示功圖。

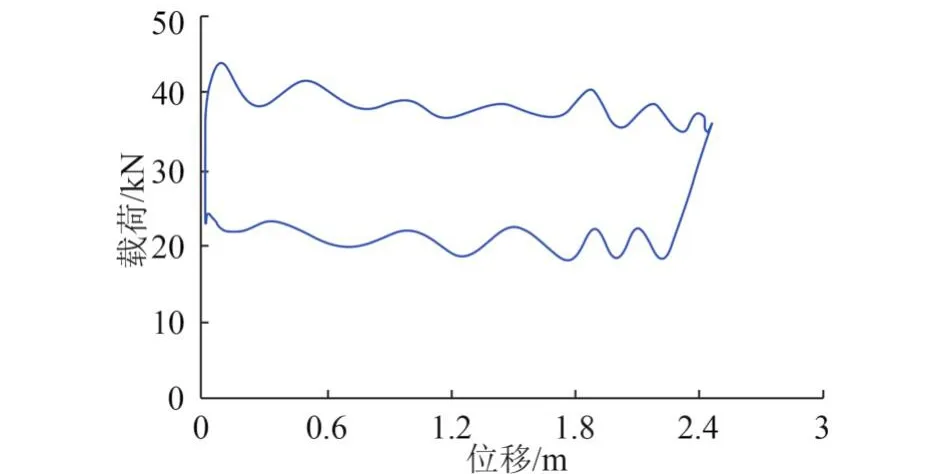

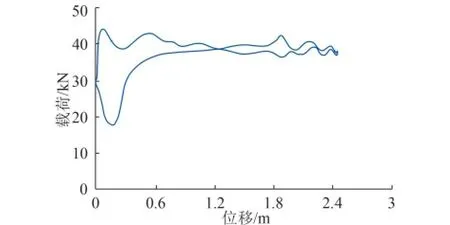

抽油機的正常工況和供液不足狀態下,通過對比電參數據可以發現在供液不足工況下電參功率驟降,出現了0值。通過預設好的智能控制模型,根據供液不足的特征值,調整抽油機運行沖次在4次/min和6次/min間波動。抽油機系統在730 m和830 m液面范圍上下波動,對應測試在730 m功圖(圖2),功圖飽滿,工況正常;對應測試在830 m功圖(圖3),功圖出現嚴重供液不足現象,抽油機調整降速后液面恢復。由系統節能對比測試可知,在730 m工況下抽油泵泵效76%,系統效率35%,在880 m液面工況條件下,抽油機泵泵效43%,系統效率21%,通過抽油機智能運行控制系統控制后,平均泵效65%,系統效率32%,綜合節點率30%。

圖2 730 m動液面時示功圖Fig.2 Indicator diagram at 730 m liquid level

圖3 830 m動液面時示功圖Fig.3 Indicator diagram at 830 m liquid level

4 現場試驗

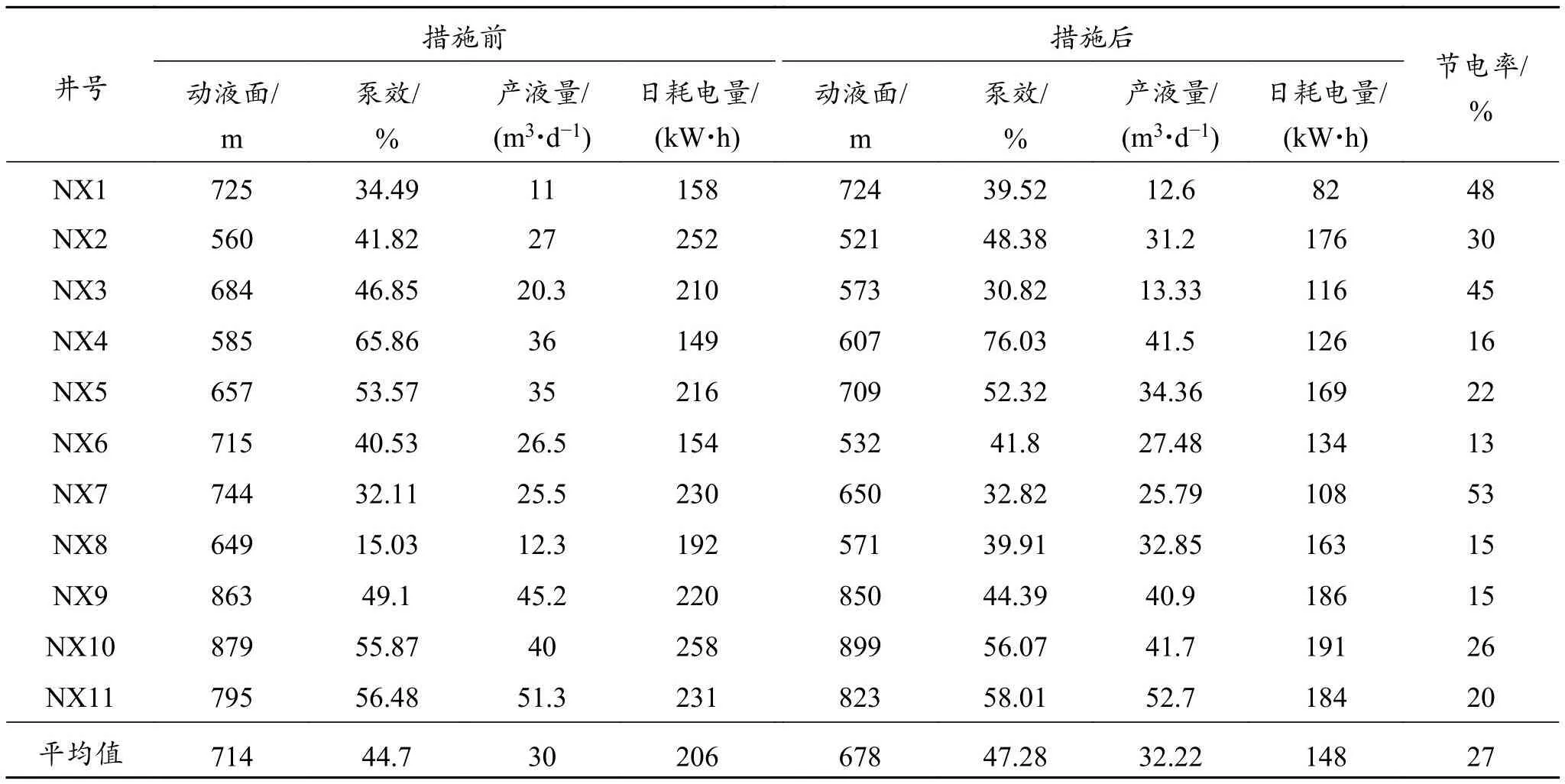

在大慶油田NX-1區塊安裝抽油機智能運行控制系統的同時,安裝了連續測量動液面深度的儀器,取得7 d內的動液面深度的變化情況曲線。曲線顯示,在抽油機智能控制系統的調控下,采油井的動液面深度在合理區間內動態變化。大慶油田NX區塊應用抽油機智能運行控制系統11口井。措施前,平均動液面深度714 m,日耗電206 kW· h;措施后,平均動液面深度678 m,日耗電148 kW· h。在動液面深度略有調整,流壓適當優化條件下,平均日產液量提升2.22 m3,平均節電率27%,具體數據見表1。

表1 抽油機智能運行控制系統前后生產數據對比Table 1 Comparison of production data before and after using pumping unit intelligent operation control system

5 結論

(1)抽油機智能化控制系統可以動態調整采油井的動液面,維持合理流壓,既有利于節能降耗,也有利于采油井取得最大產液量。

(2)應用電參數據進行抽油機工況判斷、沖次調控,采集成本低、數據穩定,能夠滿足現場需求,取得了良好的應用效果。

(3)數字化技術中邊緣計算、云計算的合理配置應用,為抽油機現場工作制度的靈活調控提供了技術基礎,解決了傳統生產模式中的管理難題,為采油生產的提質增效、持續優化提供了技術支持。