新型井下軸流式入口旋流器分析及優選

蔡萌 王羕 孫春龍 宋陽 周廣玲 杜偉山

1.東北石油大學提高油氣采收率教育部重點實驗室;2.中國石油大慶油田有限責任公司采油工程研究院;3.黑龍江省油氣藏增產增注重點實驗室

地面采出液含水率的不斷升高已成為制約各油田經濟發展的重要因素,大慶、遼河等開發中后期老油田對高效含油污水處理技術的需求愈發迫切,僅大慶油田薩中某采油廠地面采出液含水率降低1個百分點,每天便可減少0.5×104m3含油污水的產液,環保、經濟效益可觀[1-3]。井下油水分離同井注采技術是解決地面采出液高含水及采出液量過多的有效手段[4]。通過井下油水分離裝置在井筒內部完成油水分離,利用同井注采工藝在油井井筒內將采出液直接舉升至地面,回注水則直接注入回注水層,在降低采出液含水率的過程中,減少了地面采出液總量,縮短了回注水的循環流程,極大降低了采出液舉升及回注水的能耗,減輕油田環保壓力,延長特高含水井及高含水井的經濟開采周期,是各油田降本增效、提高競爭力的重要舉措[5-6]。

大慶油田、遼河油田等國內油田先后進行了井下油水分離同井注采技術的科研攻關,并將其作為延長油田全生命周期的重要技術,目前進入礦場先導試驗階段[7-8]。旋流器作為井下油水分離同井注采技術的核心分離裝置,其性能優劣直接決定該技術的成功與否,因此研發新型井下軸流式入口旋流器,在縮小旋流器徑向尺寸的基礎上,提高其分離性能,確保裝置的可靠性,擴展旋流器的應用界限,進一步提升井下油水分離技術的可行性、可靠性,為特高含水油田開發提供技術支持[9-11]。

1 新型軸流式旋流器

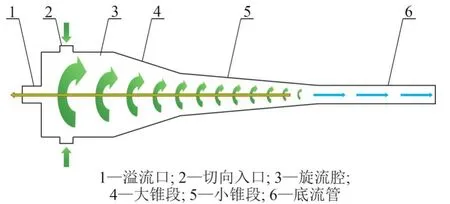

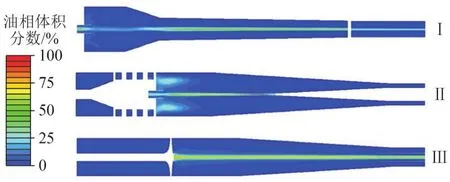

如圖1所示,常規旋流器(Ⅰ型旋流器)因生產制造工藝簡單、維護成本低廉、分離性能優越受到各生產廠商的喜愛,但其雙切向入口的經典結構限制了其在國內陸地油田的進一步應用。針對常規旋流器(主直徑56 mm)不便于在油井主流套管(套管內徑118 mm)內布置多重過液通道的缺點,研發新型軸流式入口旋流器,以軸流式入口替代雙切向入口,縮小旋流器的徑向尺寸,并通過入口內部的特殊結構形式對流體進行造旋運動,使流體在進入旋流腔時可獲得足夠的離心力以完成油水兩相的高效分離[12-14],從而實現井下油水分離多重過液通道優化布置的目的。如圖2所示,螺旋葉片軸流式旋流器(Ⅱ型旋流器)螺旋葉片位于入口段后方,固定于旋流器內部,對流經的流體進行強制造旋運動。當流體進入旋流器入口并流經螺旋葉片時,因螺旋葉片的特殊結構使流體在螺旋葉片內部流動時由軸流運動變為強制的旋轉運動,流體運移出螺旋葉片并進入旋流腔時即擁有了可觀的旋轉速度,該旋轉速度同時具備3個速度分量:切向速度、徑向速度、軸向速度。流體進入旋流腔后,因油水兩相密度差及流體旋轉運動所產生的離心作用,使油滴在向下運移的過程中逐漸向旋流器軸心處聚集,最終在穩流錐頂部(穩流錐長159 mm)形成穩定的油核(準強制渦),向溢流口方向運動并由溢流口排出旋流器內部;而水則沿錐段內部做向下的旋轉運動,形成準自由渦,最終由底流管流出旋流器,完成油水兩相的旋流分離。此結構中,溢流口、底流口內流體的流動方向相反。

圖1 常規旋流器Fig.1 Conventional hydrocyclone

圖2 螺旋葉片軸流式旋流器Fig.2 Helical blade axial hydrocyclone

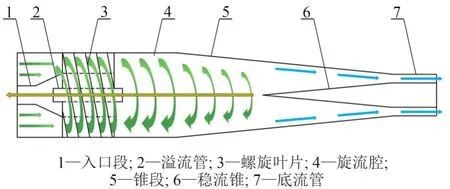

如圖3所示,導流葉片軸流式旋流器(Ⅲ型旋流器)導流葉片亦固定于旋流器內部,同圖2所示結構中螺旋葉片具有相似的作用。流體在導流葉片底部獲得足夠的旋轉運動后,在旋流器內部因密度差、離心力的共同作用,油滴向軸心處運動形成準強制渦并沿軸心向溢流口運動,最終從溢流口排出旋流器;水則在油核外部形成準自由渦,沿旋流器內壁向底流口方向旋轉運動,并由底流口排出旋流器。此結構中,溢流口、底流口內流體的流動方向相同。

圖3 導流葉片軸流式旋流器Fig.3 Guide vane axial hydrocyclone

2 數值模擬參數的設定

對3種旋流器進行數值模擬分析,研究其流場分布、油水兩相分離趨勢及壓力分布特點。根據現場實際條件確定模擬參數,以保證分析結果的準確性。旋流器的入口流量為5.7 m3/h;連續相水密度為0.998×103kg/m3,黏度為1.003 mPa · s;分散相油密度為0.889×103kg/m3,黏度為1.06×103mPa · s,油滴直徑設定為0.5 mm并均勻分布于連續相水中。流體含油量為體積的2%,溢流分流比為20%,底流分流比為80%(均依據現場試驗井實際數據所定)。

入口流量可換算成流速,故設定為velocity inlet邊界條件,水力直徑為各旋流器的入口當量直徑;溢流口和底流口因無回流,設置為outflow邊界條件[15-16]。應用強旋湍流運動的RSM模型(雷諾應力模型)求解旋流器內部的旋轉運動,使用SIMPLE算法與Mixture模型求解油水兩相的不可壓縮流體域,將相同介質顆粒假設為直徑相等的球體,只考慮流體對顆粒的曳力作用,忽略其他較小作用力和顆粒間的相互碰撞[17-18]。運用結構性網格對流體域物理模型進行網格劃分,并對流體流動方向產生突變的雙切向入口、螺旋葉片及導流葉片處流體進行網格加密處理,對各模型進行網格獨立性檢驗,以排除網格數量對模擬結果的影響。

3 模擬優選

3.1 油相分布

如圖4所示,常規旋流器內油水分離過程主要發生在小錐段,表現為小錐段內軸心處顏色鮮艷、油核突出明顯,在壁面上油相體積分數不明顯,說明此處無油相分布或油相極少。小錐段頂端及末端油相體積分數有所減少,這是因為在旋流腔內產生了循環流,干擾向溢流口方向運動的油核,使油滴有所發散;小錐段末端與底流管主要起穩定流場的作用,且此處流體的旋轉運動變弱、含油減少使離心分離作用降低,故在此處的油相體積分數有所減少。Ⅲ型旋流器因其同向出流的特殊結構形式,最大程度避免了循環流的產生,降低了軸心處油滴運動過程中發散的可能性,有效保證了旋流器的分離性能。Ⅱ型水力旋流器由于異向出流的原因,同Ⅰ型旋流器相似,在旋流腔、大錐段內出現循環流,使油滴在旋流器內部運動的過程中有所發散,影響Ⅱ型旋流器的分離性能,對其分離效率產生了一定的影響。

圖4 3種旋流器整體油相分布云圖對比Fig.4 Oil phase distribution in three types of hydrocyclones

3.2 速度場分析

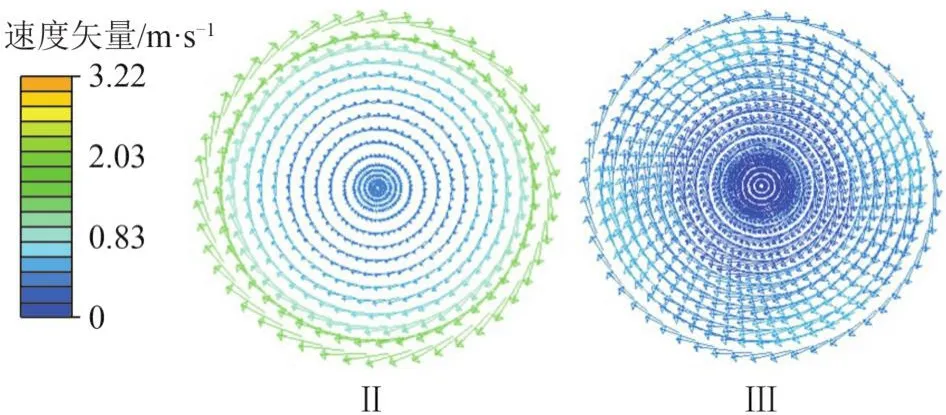

由圖2、圖3可知,新型軸流式旋流器的入口結構不同,則旋流器內部的流體速度分布存在差異,因此選取距離旋流腔頂部30 mm的位置,對旋流器速度場進行分析,研究其切向速度、徑向速度、軸向速度的分布規律。

如圖5所示,Ⅱ型旋流器具有較大的速度矢量,表明在2種入口結構對流體產生旋轉作用時,Ⅱ型旋流器的螺旋葉片使流體獲得更大的旋轉速度。旋流器的入口結構不同,但速度矢量具有相同的分布趨勢。在截面S處,2種旋流器的速度矢量呈中心對稱分布,流場穩定,速度矢量從旋流器壁面向軸心處的變化為先增高后降低,速度矢量梯度的存在有利于油滴向軸心處運移,便于油水兩相充分分離。

圖5 旋流器S截面處速度矢量對比Fig.5 Velocity vector on S section of hydrocyclones

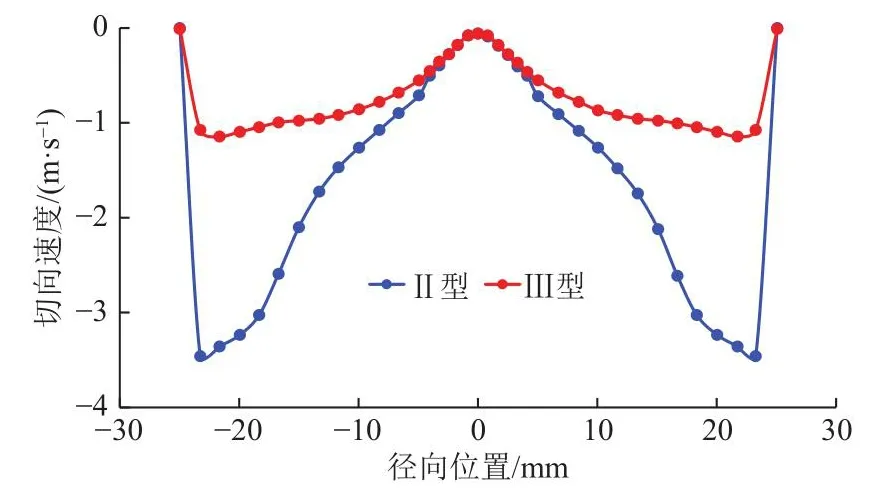

3.2.1 切向速度

如圖6所示為2種新型軸流式旋流器在S截面處的切向速度分布對比曲線。從圖中可知,2種新型旋流器的切向速度是對稱分布的[19]。以徑向位置0點左側為例,從旋流器壁面開始,隨著半徑的減小,切向速度存在先增大后減小的趨勢,在最大切向速度分界點至0點位置這一區域內,切向速度逐漸減小,在中心點處(0點位置)切向速度變為0,其分布規律同已知的水力旋流器切向速度的結論相同。Ⅱ型旋流器具有較高切向速度,其切向速度差值達到3.5 m/s,理論上有助于提高旋流器內部的離心加速度和離心力,但過高的切向速度將造成油滴的乳化現象,降低旋流器的分離效率。Ⅲ型旋流器雖具有較低的切向速度,其切向速度差值為1.2 m/s,但能夠有效減少油滴的乳化作用,提高分離效率。

圖6 旋流器S截面處切向速度對比曲線Fig.6 Tangential velocity on S section of hydrocyclones

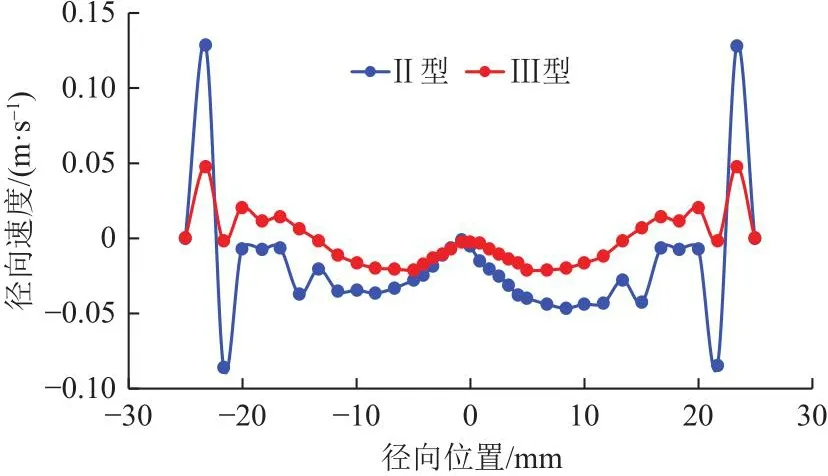

3.2.2 徑向速度

如圖7所示為2種新型軸流式旋流器在S截面處的徑向速度分布對比曲線。由圖可知,旋流器的徑向速度雖有所波動,但仍呈現出較好的對稱性,且2種新型軸流式旋流器的徑向速度在該截面處變化規律基本相似,徑向速度從壁面處至軸心位置均表現為增大、降低、增大、降低、增大的趨勢,該分布趨勢有利于流體中的油滴向軸心處運動,且短距離內較大的徑向速度差值利于油水兩相的離心分離,提高分離效率。Ⅱ型旋流器在徑向速度變化時產生方向的改變,且徑向速度的差值大于Ⅲ型旋流器,Ⅱ型旋流器徑向速度差值為0.21 m/s,Ⅱ型旋流器徑向速度差值為0.05 m/s。這是由于螺旋葉片對流體的強制造旋作用大于導流葉片,且Ⅱ型旋流器為異向出流的原因。

圖7 旋流器S截面徑向速度對比曲線Fig.7 Radial velocity on S section of hydrocyclones

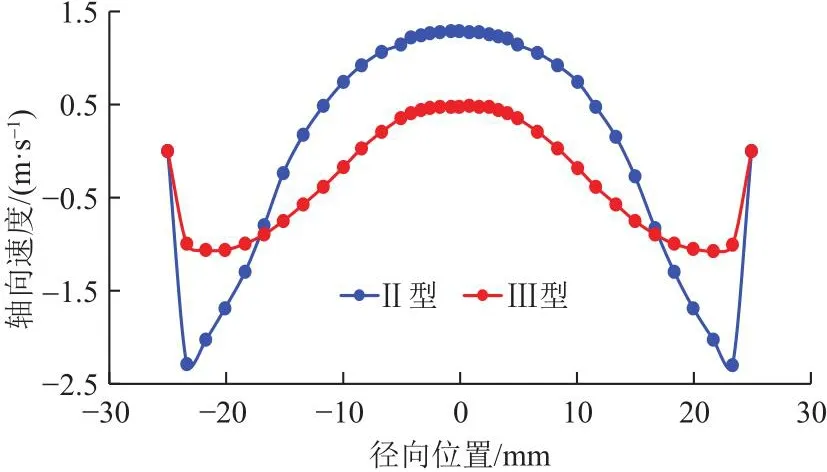

3.2.3 軸向速度

如圖8所示為2種新型軸流式旋流器在S截面處的軸向速度分布對比曲線,可以明顯看出Ⅱ、Ⅲ型旋流器的軸向速度分布趨勢,二者軸向速度均在旋流器壁面附近指向底流口方向達到最大值(軸向速度指向底流口方向為負),在達到最大值后軸向速度隨著半徑的減小而減少,直至減少至軸向速度為0的位置[20];當半徑繼續減小時,軸向速度反向指向溢流口,在軸心附近(油核處)即0點位置達到該方向的最大值,與部分學者關于旋流器軸向速度的流場理論相一致[21]。

圖8 旋流器S截面軸向速度對比曲線Fig.8 Axial velocity on S section of hydrocyclones

從平衡軌道理論、存留時間理論可知,油水兩相介質在有限的時間內運動到其相應的平衡軌道,且顆粒停留足夠的時間,是進行高效離心分離的前提條件。各尺寸顆粒占據其相對應的平衡軌道,大尺寸顆粒比小尺寸顆粒的平衡軌道半徑要大。進入平衡軌道后,大尺寸顆粒旋轉向底流口運動,形成運移連續相水的準自由渦;小尺寸顆粒向溢流口運動,形成運移離散型油的準強制渦。準自由渦和準強制渦的分界面即為0軸向速度包絡面LZVV(Locus of Zero Vertical Velocity)[22],軸心速度過大將會使LVZZ的分界點向軸心處移動,使油滴在運動過程中無法在相應平衡軌道停留足夠的時間,降低離心分離作用,影響旋流器的分離性能,故軸向速度相對較低的Ⅲ型旋流器(軸向速度差值為1.5 m/s)更有利于油水兩相的高效分離。

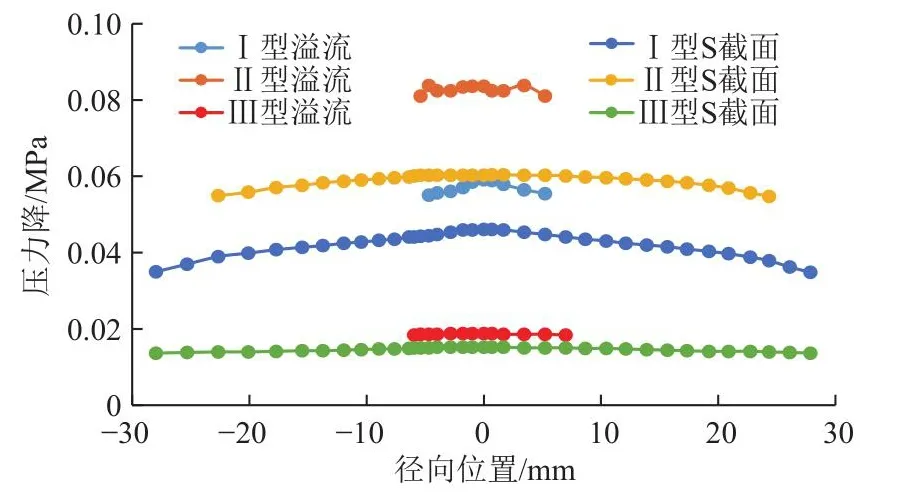

3.3 壓力分布

旋流器依靠流體的壓力損失而產生旋轉運動,壓力降是離心力產生的直接來源,在入口流量相同時,壓力降較低意味著旋流器具有較低的能耗。圖9為3種不同入口結構旋流器在溢流口、S截面處壓力降對比曲線,由圖可知Ⅱ、Ⅲ型具有同Ⅰ型常規旋流器相似的溢流壓力降對稱分布趨勢,軸心處壓力降達到最大值,Ⅲ型旋流器的溢流壓力降最低,僅為0.02 MPa。截面S處壓力降的曲線,驗證了壓力降以軸心處為基準,呈中心對稱的分布趨勢。Ⅲ型旋流器的壓降同樣最低,為0.015 MPa,即在處理量相同的工況下,Ⅲ型旋流器在能耗方面更占優勢。

圖9 不同旋流器壓力降對比曲線Fig.9 Pressure drop in different hydrocyclones

3.4 優選分析

入口結構為螺旋葉片、導流葉片的軸流式旋流器均具有相似的壓力降分布規律,呈對稱分布,壓力降隨半徑的減小而增大,在軸心處達到最大值。導流葉片軸流式旋流器壓力降小于常規旋流器和螺旋葉片軸流式旋流器,應用時能耗較低。入口結構為螺旋葉片、導流葉片的軸流式旋流器,其切向速度、徑向速度、軸向速度均為對稱分布,在壁面與軸心處的數值較高,中間過渡地帶速度值較低。這種兩邊高、過渡地帶低的速度分布,有利于速度梯度的形成,可增加離心分離效果,提高旋流器性能。

Ⅱ、Ⅲ型軸流式旋流器,利用螺旋葉片、導流葉片代替雙切向入口,在保證分離性能的同時,減少了旋流器徑向尺寸,降低了旋流器所占用的徑向空間,拓展其應用范圍。通過旋流器內部的流場特點、分離性能、節約能源的對比分析,導流葉片軸流式旋流器具有更多優勢,有利于實現“穩油控水”。

4 結論

(1)針對常規水力旋流器應用于井下油水分離同井注采工藝中結構尺寸受限的問題,研發了新型井下軸流式入口旋流器,并通過流場分布、壓力分布、油相分布3個方面的綜合研究,優選導流葉片軸流式旋流器應用于井下油水分離同井注采工藝。

(2)導流葉片軸流式旋流器雖具有較高的分離效率、較低的能耗,但研究中僅對其結構特點進行分析,未進行結構參數及操作參數優化,下一步計劃對其參數進行優選,為現場試驗奠定基礎。

(3)井下油水分離同井注采技術多用于高產液的特高含水油井,需進一步研發微型旋流器,以滿足井下油水分離同井注采技術在低產液井的需求。