大慶油田纜控智能分注技術工藝優化

金振東 佟音 王鳳山 高光磊 李井慧 王潔春

1.中國石油大慶油田有限責任公司采油工程研究院;2.黑龍江省油氣藏增產增注重點實驗室

隨著油田細分井數及細分層段數的逐年增多,測試工作量大與測試隊伍有限之間的矛盾日益突出。為了能為精細油藏描述提供連續、詳實的數據,大慶油田自2000年初開始了智能分層注水技術的探索性研究,主要包括非接觸式智能分注、波碼通訊分注、地面智能分注、纜控智能分注等,解決了常規分注技術存在的問題,實現分層注水精細化、有效化、智能化的長期實時控制[1-5]。其中,纜控智能分注工藝在技術成熟度、測調效率、測試精準度、適應范圍等方面具有優勢,實現了井下參數的連續監測和實時測調,測調效率得到了大幅度提高,有助于特高含水后期剩余油的挖潛;但由于井下工具涉及參數采集系統、電源管理系統、通訊系統及自動控制系統等多系統組合、多學科應用,且完井作業涉及電纜連接及保護等,工藝復雜[6-8],可靠性相對較低,工藝成本較高,2012-2017年現場試驗54口井,運行2年以上井數占比僅為51.9%,工藝穩定性和可靠性均無法滿足規模應用的需求。

通過對26口故障井進行分析可知:(1)故障原因主要為電纜與智能配水器連接處密封失效、流量控制閥故障、過電纜封隔器洗井閥失效;其中,電纜與智能配水器連接處密封失效12口井,占比46.2%;流量控制閥故障7口井,占比26.9%;過電纜封隔器洗井閥失效4口井,占比15.4%;其他因素占比11.5%;(2)出現故障的時間主要集中在下井后的前6個月,故障井數為23口井,占總故障井數的88.5%;第7個月至第24個月出現故障井數為3口井,占總故障井數的11.5%。為了進一步完善纜控分層注水工藝技術,優化了纜控智能配水器的流量控制閥、過電纜封隔器等工具,完善了電纜與纜控智能配水器的連接密封,延長了工具使用壽命,提高了纜控智能分注工藝的可靠性。

1 纜控智能分注工藝的完善優化

1.1 智能配水器流量控制閥的優化

流量控制閥是智能配水器調節注入量的執行機構,是確保注水合格率的關鍵組件。前期試驗發現,流量控制閥主要存在的問題有:(1)注入水含有大顆粒雜質,流量控制閥易堵;(2)流量控制閥全開或全關后出現倒扣現象;(3)前后壓差超過3 MPa時,易出現傳動軸斷裂。

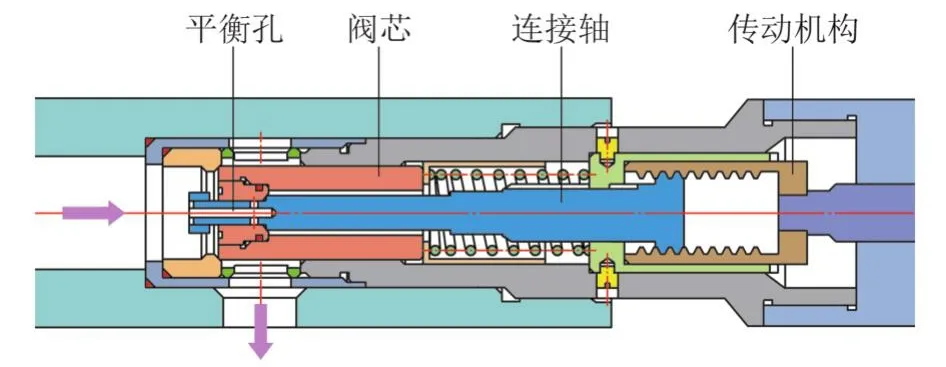

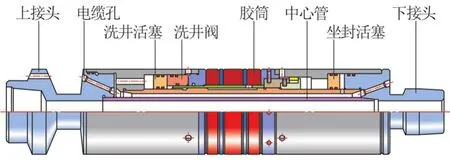

為此對流量控制閥進行優化:(1)擴大流量控制閥陶瓷閥芯外徑,由?10 mm擴大到?14 mm,增加了閥體最大過流面積,降低流量控制閥堵塞幾率;(2)在流量控制閥陶瓷閥芯后端設計平衡孔,實現陶瓷閥芯前后端壓力平衡,減小了開關過程中由于壓差產生的阻力,防止流量控制閥無法正常開關的現象出現;(3)對傳動軸進行應力分析,優化了傳動軸尺寸,閥芯內徑由?3 mm增大到?5 mm,傳動軸連接螺紋由M2調整為M4,提高了抗拉和抗剪切強度。優化后流量控制閥結構如圖1所示。

圖1 流量控制閥結構Fig.1 Structure of flow control valve

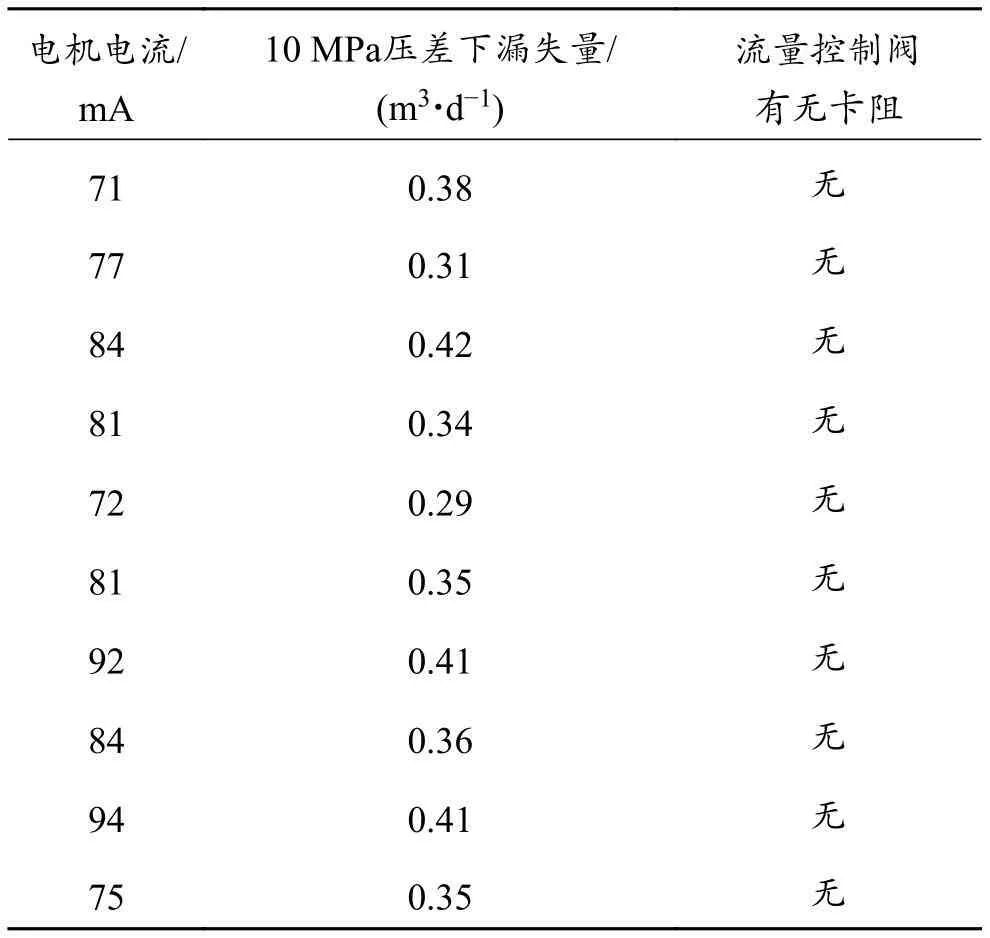

優化后流量控制閥水嘴開度當量0~14 mm連續可調,扭矩8 N · m,10 MPa壓差下漏失量小于1 m3/d且壓差條件下可以順利開關。流量控制閥運行過程中,電機的工作電流始終低于其保護電流數值150 mA,具體實驗數據如表1所示。

表1 流量控制閥試驗數據表Table 1 Data of flow control valve test

1.2 電纜連接工藝的優化

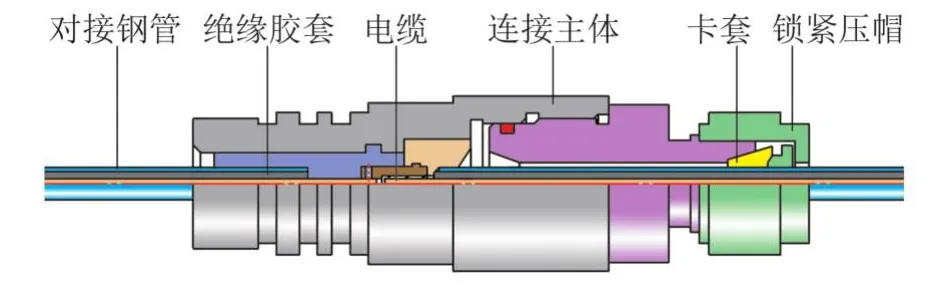

原有的纜控智能配水器兩端各預留一段電纜,現場施工時,用電纜連接器將預留的電纜與管柱上的電纜連接起來。在配水器外預留的電纜在存放、運輸過程中有被損壞的風險;在現場施工時,需要使用電纜連接器對2段電纜進行密封,以5層段井為例,需要9個電纜連接器做電纜密封接頭,增加工藝成本的同時存在密封失效的風險。任何一處密封失效都會導致整個工藝失敗。為此,對智能配水器與電纜的連接方式進行了優化:(1)取消了在配水器外預留電纜的設計,在配水器外設計接線母座,現場施工時,將電纜直接鎖定到接線母座上,規避了配水器外電纜損壞的風險;(2)設計了電纜接頭及其配套膠帽,同時密封了電纜外鎧與絕緣層,實現了雙重保護。優化后電纜連接工藝如圖2所示。

圖2 優化后電纜連接工藝Fig.2 Optimized cable connection process

1.3 過電纜封隔器的優化

纜控智能分注工藝在施工時,在過電纜封隔器內襯管留出電纜通道,電纜穿越多級封隔器時不占用主通道,以避免影響注水井吸水剖面等其他測試工藝[9-10]。前期試驗發現,過電纜封隔器存在的問題有:(1)當洗井壓力高或停注狀態時洗井閥自動打開,當恢復注水工況時洗井閥不自動關閉,造成上下層連通,封隔器密封失效;(2)針對復雜工藝管柱,比如兩封隔器間是光管的管柱,為減少使用電纜連接器,將電纜從封隔器穿過是最佳選擇,這就要求過電纜封隔器可以從上接頭和下接頭都可以穿過電纜。為此對過電纜封隔器進行以下優化設計。

(1)洗井閥結構優化。洗井閥是用于控制洗井通道開啟或關閉的裝置,原洗井閥為整體式結構,優化后的洗井閥為分體式結構,只有2部分結構同時動作才能打開洗井通道。當上層套壓高于下層套壓時2部分閥體一起動作打開洗井通道;當下層套壓高于上層套壓時,只有分體式結構中的上半段動作,下半段保持在關閉位置,洗井通道保持關閉狀態,從而避免了停注時地層壓力高引起的第1級封隔器失效的問題。

(2)電纜穿越方式優化。為使電纜從封隔器內部通過,需要在封隔器上設計電纜通道,由封隔器上、下接頭上的引導通道、內襯管上的通道主體組成。在原有的設計中,電纜只能從封隔器的上端向下端方向穿越封隔器。當施工設計中出現封堵層時則會出現2級封隔器中沒有配水器,僅有普通油管的情況,要求封隔器的上端和下端都能穿過電纜。為此,通過降低引導通道角度、在引導通道末端增加15°倒角、擴大電纜通道主體直徑的設計,并優化各零部件的尺寸結構(圖3),實現了電纜既能從封隔器的上端向下端穿越封隔器,也能從封隔器的下端向上端穿越封隔器,提高了封隔器對智能配水器及管柱的適應性。

圖3 優化后過電纜封隔器Fig.3 Optimized cable-through packer

2 現場應用

2018年12 月-2022年4月,優化后的纜控智能分注工藝現場試驗223口井,統計現場施工及測調實驗記錄發現,運行2年以上井數占比由原來的56.1%提高到91.9%。其中先期投產的59口井,平均運行時長1 150 d;后期投產的164口井,平均運行時長749 d。與優化前相比,工藝可靠性和工具使用壽命大幅度提升。

2.1 優化后性能分析

現場試驗的223口井,共900余層段,在測調過程中,纜控智能配水器流量控制閥未出現斷軸的現象。優化后流量控制閥連接軸強度和電機扭矩能夠適應井下工況的要求。截至2021年12月,900余層段的纜控智能配水器平均運行時長已達到855 d,根據分析故障井數與運行時長的關系可知,這個數據還會進一步增加,與優化前的600 d相比,提高了42.5%。

在施工過程中,電纜穿越封隔器時,可從上接頭向下接頭穿出,也可從下接頭向上接頭穿出。優化后的過電纜封隔器,適應復雜工藝管柱施工的要求;同時在停注狀態或者下層套壓高時洗井閥不打開,坐封后井口沒有溢流,洗井閥分體式結構的設計解決了洗井閥不自動歸位的問題。

2.2 應用效果分析

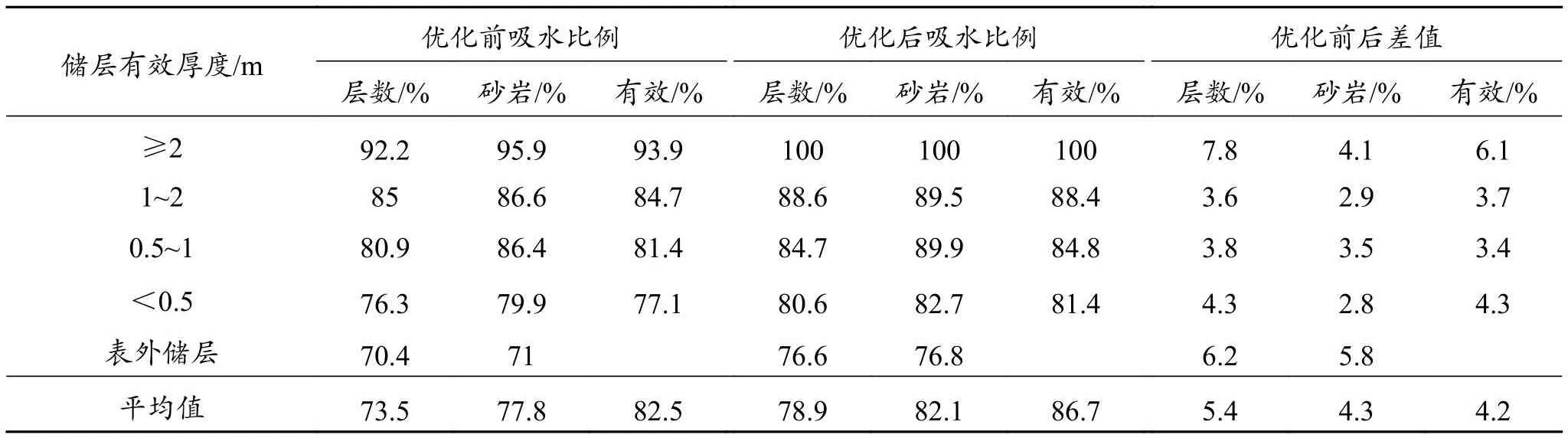

優化后纜控智能分注工藝穩定,井下設備運行正常,注水合格率長期保持在90%以上,通過高滲層注水精準控制,連通油井產油量基本保持不變,有效控制了含水上升率和自然遞減率,改善了薄差層動用程度低的狀況,砂巖吸水厚度提高4.3個百分點,其中表外儲層吸水厚度提高5.8個百分點,累計增油4.03萬t。現場試驗區塊油層吸水狀況變化數據見表2。

表2 油層吸水狀況變化Table 2 Changes of reservoir water absorption

3 結論

(1)通過優化纜控智能配水器、過電纜封隔器等配套工具,優化電纜與纜控智能配水器的連接工藝,工具使用壽命由優化前的600 d提高到855 d,提高了纜控智能分注工藝可靠性,為解決此類問題提供了技術方案。(2)纜控智能分注技術可靠性的提升,為下一步2 000口井規模的試驗區建設奠定基礎,有助于特高含水后期剩余油的挖潛,指導區塊開發,提高開發效果和效益。(3)為了進一步提高工藝可靠性,下步建議開展纜控智能配水器鋼體及內部密封組件耐酸、耐堿性能分析,研制在pH值為6~8內可應用的纜控配水器,提高工藝適應性。