機械采樣機在煤質檢驗中的應用

王艷軍

(山西省晉神能源有限公司,山西 沂州 036500)

0 引 言

隨著采煤技術及采煤設備自動化水平的提升,綜采工作面的采煤效率得到顯著提升,對應選煤廠的洗選能力需進一步提升以匹配高采煤效率。采樣設備為選煤廠洗選工藝的關鍵環節,主要服務于煤質檢驗[1]。煤炭采樣設備的發展直接決定煤質檢驗的精確度和自動化水平。當前,應用于實際生產的采樣機以機械采樣機為主,且機械采樣機將不斷朝著智能化的方向發展。

1 煤炭采樣裝置的結構分析

煤炭采樣裝置為煤炭機械采樣機的關鍵零部件,機械采樣機的采煤效率在一定程度上受制于煤炭采樣裝置的工作效率。煤炭采樣頭為機械采樣機中煤炭采樣裝置的核心零部件,在采樣過程中承受較大的應力。煤炭采樣裝置的可靠性和穩定性是保證機械采樣機正常工作的基礎。目前,機械采樣機中以螺旋鉆式煤炭采樣裝置為主,主要由鉆桿、料斗、吊耳、采樣頭組成。

1.1 煤炭采樣裝置現狀

1.1.1 采樣裝置的問題及原因

經實踐表明,當采樣裝置采樣頭剛接觸煤矸石及其煤炭時,煤炭和煤矸石迅速被破碎。說明,機械采樣機煤炭采樣裝置的采樣頭具有極大的破碎能力。而且,采樣頭剛與煤炭或煤矸石接觸幾秒鐘后就由被破碎和煤炭或煤矸石排出,即說明螺旋鉆式采樣裝置具有較高的采樣效率。該采樣裝置在實際采樣過程中的主要問題為采樣臂架出現較為嚴重的抖動現象,而在實踐過程中試圖通過改變采樣裝置馬達的減弱臂架的抖動現象,但是均無濟于事[2]。

綜上所述,機械采樣機采樣裝置具有較高的采樣效率和傳輸效率,但是鑒于采樣裝置臂架出現較大的抖動現象需對其結構參數進行優化。

1.1.2 采樣頭的問題及原因

采樣頭主要由破碎頭、采樣筒、側齒、鉆頭以及螺旋葉片組成。經實踐表明,采樣頭在實際應用中主要出現2個問題,①當采樣頭下行至一定位置后無法繼續下行,采樣頭當下行到一定位置后出現較為嚴重的抖動現象,從而引發采樣裝置臂架的抖動,對采樣裝置的液壓系統其中元器件的使用壽命造成了極大的威脅[3]。②當采樣頭下行至一定深度后無法繼續下行,此時液壓支路的油壓明顯上升,繼而產生更為嚴重的機械抖動現象。

綜合分析,當前采樣裝置的采樣頭在設計方面存在一定的技術缺陷,導致其結構不合理。因此,繼續對采樣裝置采樣頭的結構進行優化。通過對采樣裝置采樣頭的結構優化解決在不影響采樣機工作能力上緩解甚至消除采樣裝置的機械振動問題。此外,由于采樣裝置采樣頭結構的不合理還容易導致影響采樣頭的采樣效率。

1.2 采樣裝置采樣頭結構優化

為解決機械采樣機采樣裝置采樣頭所導致的上述各類問題,需對采樣頭的結構進行優化設計,除此之外,經優化設計后采樣頭需滿足,①對煤矸石與煤炭具有較大的破碎能力,對于無法破碎的情況采樣頭具有快速剝離能力;②優化后的采樣頭具有較高的輸送效率;③要求采樣頭具有較強的耐磨能力。

導致采樣頭下行難度較大的主要原因為采樣頭的雙切齒結構與單螺旋輸送結構不匹配所導致,進而夾縫中的煤塊會大大削弱采樣頭的破碎能力,從而導致了采樣頭出現較為嚴重的振動現象。為解決上述問題將輸送結構優化為雙平頭螺旋破碎輸送設備,并將其鉆頭優化為單磚頭螺旋破碎采樣頭。采樣頭優化前后性能對比見表1。

表1 采樣頭優化前后性能對比Table 1 Performance comparison of sampling head before and after optimization

分析表1可得,對機械采樣機采樣頭結構形式及其輸送設備進行優化后,機械采樣機的輸送效率降低了4%,而設備的采樣效率提升了25%。

結合上述對采樣裝置采樣頭結構優化的經驗,初略掌握了采樣裝置采樣頭在設計時需綜合考慮的因素。因此,針對煤質檢驗機械采樣機設計時需著重考慮其在采煤過程中的卡煤現象所導致的下行緩慢和抖動問題。在多次試驗的基礎上,就煤質檢驗機械采樣機而言將原采樣裝置改進為垂直螺旋輸送裝置后,不僅解決了原機械采樣機下行緩慢和抖動的問題,還在一定程度上具有較為理想的節能效果[4]。

2 機械采樣機棄料回送裝置的分析

機械采樣機的另一個關鍵分析為棄料的回送裝置。棄料回送裝置的性能是直接決定機械采樣機自動化水平的關鍵。傳統機械采樣機往往忽略對棄料回送裝置的設計,而棄料回送裝置的功能常依靠作業人員完成,大大降低了機械采樣機的可靠性和自動化程度。因此,為提升機械采樣機的自動化水平和可靠性需為機械采樣機加裝棄料回送裝置。

目前,先進機械采樣機的棄料回送裝置位于機械采樣機的控制室,且棄料回送裝置后端為樣品的制作裝置和樣品的收集裝置當機械采樣機的樣品制作裝置的棄料排放至原采樣單元中,最終進入棄料回送裝置中。棄料回送裝置的核心為螺旋輸送裝置,其通過液壓馬達的驅動實現對棄料的傳送。但是,當前機械采樣機對應棄料回送裝置的效率較低,從而導致整機的效率低下。

2.1 棄料回送裝置現狀分析

經實踐表明,應用于機械采樣機中的棄料回送裝置的輸送效率較低,無法與機械采樣機采樣裝置采樣頭輸送裝置的傳送效率相比。為此,項目展開分析得出造成棄料回送裝置輸送效率低的主要原因為:螺旋輸送機的傾角較大和棄料量較小。具體分析如下:隨著螺旋角的增大驅動效率呈現先減小后增大的變化趨勢,且當螺旋角為45°時對應的驅動效率最小;但是針對螺旋傾角大的問題只能通過減小其傾角值完成優化,但是鑒于實際應用中空間限制的問題,實際操作中減小螺旋傾斜角很難實現。對于螺旋輸送裝置而言,其本身就是能耗較大的輸送方式,當棄料量較少時在螺旋輸送裝置中無法形成輸送量飽和時的物料群,導致裝置中的內部作用力無法形成反作用力,從而導致其能源利用率較差。

綜上所述,應對螺旋輸送方式進行改造以確保其適用于機械采樣機,保證其在棄料量很小的情況下也可實時對棄料裝置進行控制,從而達到提高棄料的輸送效率和能源的利用。

2.2 棄料回送裝置的改進

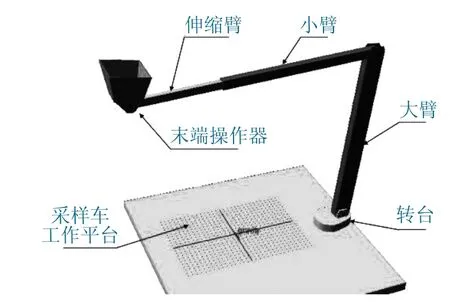

為提升機械采樣機的自動化、機械化和智能化水平,需對原棄料回送裝置的布局及結構進行改進。根據機械采樣機的空間布局,對棄料回送裝置的方案進行確定[5]。綜合分析,針對當前機械采樣機的獨特性采用折疊式的棄料回送方式,其對應的結構模型如圖1所示。

圖1 折疊式棄料回送結構Fig.1 Folding waste recycling structure

由圖1所示,針對煤質檢驗的需求,為其設定折臂式棄料機械手,該機械手末端操作器為機械采樣機的完成棄料和集料任務的主要裝置,末端操作器主要由棄料倉、集料箱和推送機。其中,為方便集料將棄料倉設計為漏斗狀,且上端的開口較大。具體工作方式為:末端操作器的上方為棄料的入料口,下方為棄料的卸料口。為減輕棄料回送裝置的重量,將其伸縮臂設計為空心裝置。且集料箱和伸縮臂之間采用柔性關鍵的連接方式,且集料箱和伸縮臂之間的轉動設有一定的角度余量,以保證棄料回送裝置轉動角度的余量。

3 機械采樣機在煤質檢驗中的應用分析

機械采樣機在煤質檢驗中的精度不僅與設備本身的特性相關,還與機械采樣機的工藝系統和機械性能相關。本節將著重對保證煤質檢驗精度的工藝系統和機械性能進行闡述。

3.1 機械采樣機工藝系統保證

在實際采樣選煤過程中由于浮選精煤的出料不均勻,且對皮帶機上煤量的控制效果不佳。而且,浮選精煤中含有20%水分,容易粘附于機械采樣機上,從而降低樣品的采樣的代表性。為解決上述問題可適當調整繼電器的控制時間,間接增加采樣頻率;與此同時,派專人對粘附于采樣機上的樣品進行鏟除,保證機械采樣機所獲取的采樣量。

3.2 機械采樣機機械性能的控制

(1)當入倉精煤皮帶處于空載運行狀態時,要求機械采樣機鏟運至最低點時在保證不損壞皮帶的前提下確保剛與皮帶表面相接觸;當入倉精煤皮帶處于帶載狀態運行時,皮帶在樣品重力作用下導致皮帶與機械采樣機鏟運點之間存在一定的間隙,仍不會影響皮帶機的穩定運行。

(2)機械采樣機偏心輪的質量需在入倉精煤皮帶機負載最終的情況下確定。實際上,由于入倉精煤皮帶機負載樣品的厚度不均勻,以最大負載確定的偏心輪會將樣品拋至很高。因此,需適當增加接樣溜煤槽端口處的高度,避免樣品被濺出。

(3)保證機械采樣機采樣鏟最為合理。因為,當采樣鏟過大時由于阻力過大會影響整機的正常運行;當采樣鏟過小時還會影響所采集樣品的代表性,尤其是無法采集到粒度小于13 mm的煤炭。

(4)在實際采樣過程中,由于工廠現場的電磁波會對控制采樣機的繼電器造成干擾,從而影響正常的采樣操作。因此,需對繼電器采取相應的電磁屏蔽措施,一般以在線纜外側包裹金屬線實現電磁屏蔽功能。

(5)機械采樣機的安裝高度應保證其不會對入倉精煤皮帶機上所負載的樣品造成干擾;與此同時,要求機械采樣機與入倉精煤皮帶機相垂直,保證采樣鏟可垂直采集皮帶上方的煤流。要求采樣機的電機傳動系統與其控制的傳動輪保持控制在同一個平面內,避免后期出現脫鏈的事故。

4 結 論

煤質檢驗為保證煤炭質量的主要環節,當前煤質檢驗以機械采樣機為主,且在未來機械采樣機將朝著自動化和智能化的方向發展,繼而提升了煤質檢驗的精度和效率。本文著重對機械采樣機在煤質檢驗中的應用研究,并對當前機械采樣機中采樣頭和棄料回送裝置所存在的問題進行改進設計。

(1)鑒于機械采樣機采樣頭下行至一定深度后下行困難且傳送效率低的問題,對采樣頭的結構及輸送裝置進行優化,使二者相互匹配。

(2)采用折疊式棄料回送裝置解決傳統棄料回送裝置傳輸效率低的問題。