基于激光沖擊強化的某型航空發動機風扇機匣殼體裂紋修復技術研究

張科夫 吳學崗 滕江 龍貽鑫

摘要:為解決某型航空發動機風扇機匣殼體焊縫熱影響區裂紋故障,采用激光沖擊強化技術對機匣殼體焊縫部位及熱影響區進行處理,以提高材料疲勞強度。以焊縫殘余應力場和激光沖擊殘余應力場耦合規律分析為基礎,優化功率密度、強化次數和沖擊路徑等強化參數,研究強化后的微觀組織特征和力學性能,試驗表明殼體熱影響區材料的抗疲勞性能得到顯著提高。采用該工藝修復的風扇機匣隨航空發動機進行600h長期試車考核,通過了項目鑒定。

關鍵詞:航空發動機;風扇機匣;裂紋;熱影響區;激光沖擊強化;殘余應力;疲勞

Keywords: aero-engine;fan casing;crack;heat affected zone;laser shock peening;residual stress;fatigue

0 引言

高推重比先進航空發動機向輕量化和整體化發展,風扇機匣普遍采用鈦合金薄壁焊接結構(見圖1)。由于焊接過程存在熱影響,薄壁殼體焊縫區和熱影響區組織和應力不匹配[1,2],存在疲勞薄弱環節[3],且航空發動機服役環境惡劣,極易在氣流、機械激勵和聲波激勵等耦合作用下發生高頻疲勞裂紋、斷裂[4,5]故障(見圖2),已成為我國航空發動機“軟骨病”的主要表現之一[6]。航空發動機零部件的疲勞裂紋、斷裂故障會給飛行安全帶來嚴重的隱患[7]。據統計,某型航空發動機多批次風扇機匣殼體焊縫在使用過程中發生多起疲勞裂紋故障[8],需要采用新的處理方法提高薄壁殼體焊縫熱影響區疲勞性能,解決殼體裂紋故障。

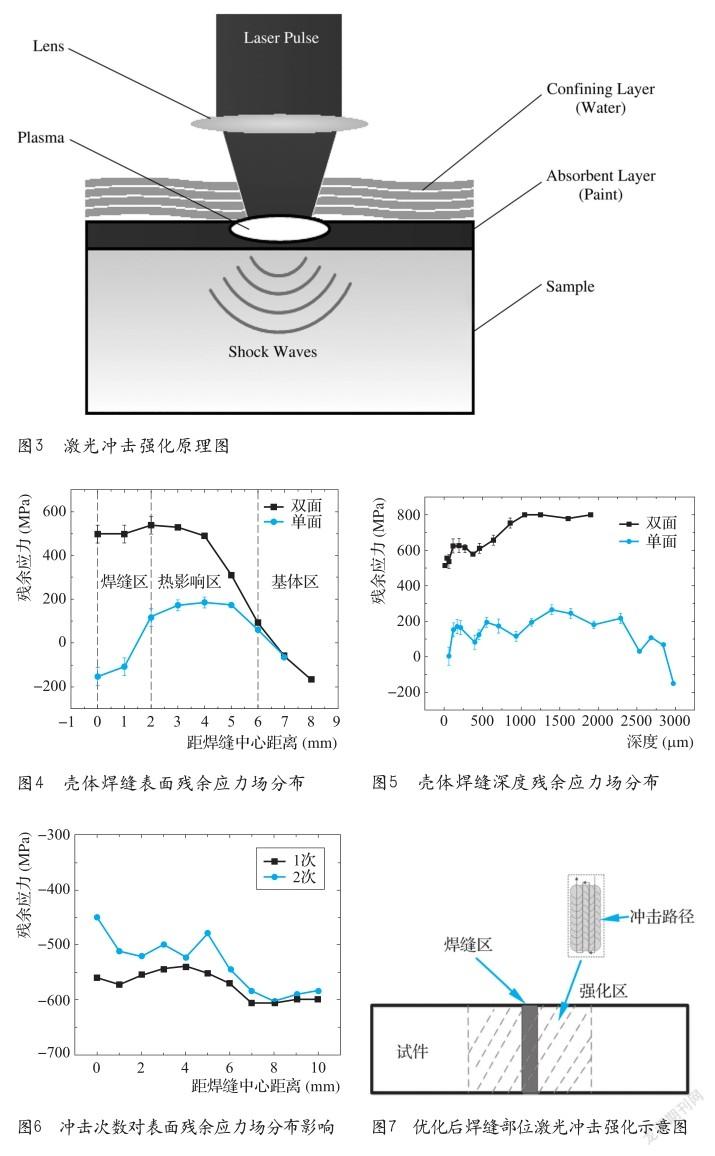

激光沖擊強化技術是提高航空發動機零部件振動疲勞性能的重要手段[9]。該技術的基本原理是利用短脈寬(ns量級)、高功率(>1GW/cm2)激光誘導等離子體高壓沖擊波(>1GPa)產生力學效應,引起金屬材料超高應變率(>106/s)塑性變形,形成梯度殘余壓應力和梯度微觀組織變化,從而提高材料疲勞性能 [10-12]。美國將其應用于航空發動機壓氣機葉片、機匣等部件的強化[13,14],列為第四代戰機航空發動機的76項關鍵技術之一(見圖3)[15]。

1 風扇機匣殼體裂紋氬弧焊補焊修復后殘余應力場分布

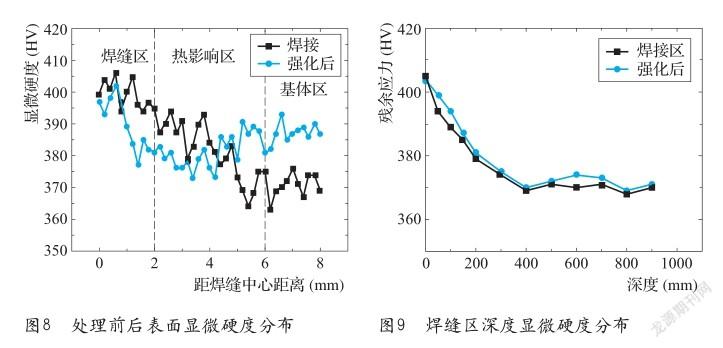

氬弧焊工藝焊接過程中產生大量的熱量,使得焊縫區材料融化后重凝,熱影響區存在明顯的受熱范圍,并使焊縫背面產生一定的凸起。焊接過程中的熱影響導致材料表面及深度方向引入高額的殘余拉應力,因此必須測量焊接后風扇機匣殼體殘余拉應力分布。根據焊接結構的對稱性,工藝機匣表面從焊縫中心(0位置處)向一邊每隔1mm定義一個點。在樣件深度方向逐層電解拋光后進行測量,直到殘余拉應力基本不變(見圖4、圖5)。

圖4為單面/雙面焊縫表面殘余應力場分布,取焊縫中心為0位置處,0~2mm范圍內為焊縫區,2~6mm為熱影響區,其他為基體區。從圖中可以看出,單面焊和雙面焊樣品均在焊縫外2~6mm范圍內引入了殘余拉應力,單面焊樣品焊縫區中心引入了109.09~152.71MPa的殘余壓應力,隨著距離焊縫中心距離的增大,殘余壓應力逐漸轉變為殘余拉應力,熱影響區引入了61.26~184.06MPa的殘余拉應力;雙面焊樣品焊縫區引入了496.46~538.46MPa的殘余拉應力,熱影響區引入了91.87~529.29MPa的殘余拉應力。雙面焊引入的殘余拉應力水平顯著高于單面焊。

采用電解拋光在焊縫處進行剝層,測得如圖5所示的焊縫深度方向殘余應力場分布。單/雙面焊均在焊縫深度方向引入了一定水平的殘余拉應力。其中,單面焊樣品的殘余拉應力值隨深度增加呈波動分布,最大值265.88MPa,焊縫背面引入了153.47MPa的殘余壓應力,雙面焊樣品的殘余拉應力值隨深度的增加逐漸增大,850~1910μm深度范圍內殘余拉應力穩定在760.84~814.91MPa范圍。考慮到真實機匣部件采用單面焊工藝,因此本文制備焊縫寬度4mm的單面焊樣品開展后續試驗。

2 激光沖擊次數對焊縫殘余應力場的影響規律

經過比較試驗結果,5.26GW/cm2功率密度激光強化后殘余壓應力值最大,且應力場分布比較均勻。

為了比較沖擊次數對殘余應力場的影響,通過X射線法測試焊縫樣件激光沖擊強化后的表面殘余應力場分布,從焊縫中心向兩邊熱影響區及基體區延伸(表面焊縫區寬度4mm),間隔1mm布置一個測點。

由于焊縫部位存在焊接拉應力,強化區域殘余應力場分布會受到沖擊次數的顯著影響。

圖6為5.26GW/cm2激光功率密度下鈦合金焊縫強化1次和2次后的表面殘余應力場分布。可以看出,與強化1次后焊縫表面殘余應力分布相比,5.26GW/cm2功率密度強化2次后焊縫表面殘余應力水平不升反降。強化2次后,隨著焊縫表面殘余壓應力水平的降低,殘余應力場的均勻性也降低。

重點分析焊縫區及熱影響區殘余應力場。對比已有殘余應力測試結果,得出氬弧焊焊縫應采用5.26 GW/cm2功率密度激光強化1次的參數來強化。強化示意圖如圖7所示。

3 激光沖擊強化對風扇機匣殼體焊縫硬度影響研究

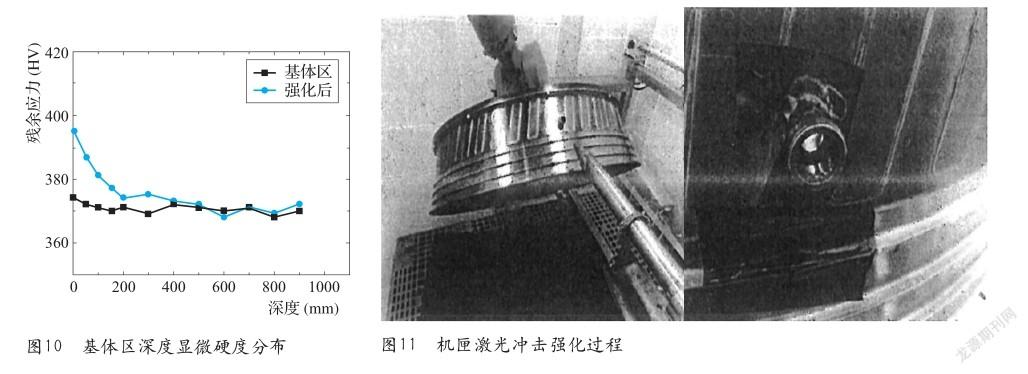

采用HX-1000TM/LCD顯微硬度計對焊縫表面強化前后硬度分布進行測量,選擇焊縫中心為0位置處,從焊縫中心向外間隔0.2mm測一個硬度點。圖8為強化前后鈦合金焊縫表面顯微硬度分布。從中可以看出,強化前試件焊縫區和熱影響區的顯微硬度值明顯高于基體區。對各區域顯微硬度求平均值,得到焊縫區平均硬度為401.1HV,熱影響區平均硬度為381.1HV,基體區平均硬度為370.5HV。顯微硬度水平的提升與焊接熱輸入造成的晶粒長大現象有關。

激光沖擊強化處理后,焊縫區和熱影響區的硬度分別降低了2.07%和1.21%,基體區的硬度提高了4.56%。焊縫區、熱影響區和基體區的平均硬度分別為392.8HV、382.4HV和387.3HV。根據Hall-Petch關系,晶粒越細,晶界越阻礙滑移,材料的硬度和屈服強度越高。這可以解釋焊接試樣焊接區和熱影響區硬度增加的原因,但Hall-Petch關系有一定的適用范圍,經過能量密度為5.26GW/cm2的激光強化后,焊接區和熱影響區的硬度反而有一定程度的降低。

在對激光沖擊焊縫樣件焊縫區和基體區進行橫截面顯微硬度測試時,前200μm深度內每隔50μm測一個點,待硬度值穩定后以100μm為間隔測一個點。由圖9可知,深度方向硬度分布呈階梯狀變化,表面的顯微硬度值最大,隨著深度增加硬度逐漸減小,達到基體硬度時趨于穩定。在靠近表面位置的一段深度范圍內顯微硬度變化率很大,這一區域可以認為是強化嚴重影響層,硬度穩定時的深度為強化影響層深度。 5.26GW/cm2功率密度沖擊時,無論是焊縫還是基體區,影響層的深度都是400μm。激光沖擊強化產生的硬度在深度梯度方面大于未強化試件。

圖10是基體區強化前后的深度硬度分布。從中可知,強化前基體區硬度基本保持一致,在370HV左右,激光沖擊強化產生的硬度強化效果呈梯度遞減,下降速度先快后慢,影響深度不超過400μm。

激光沖擊強化過程中金屬晶粒細化是金屬表面層組織發生明顯塑性變形的結果,這種明顯塑性變形使表層組織內產生高密度的位錯、晶界、亞晶界等晶體缺陷,阻礙晶體中位錯的滑移和增值,使金屬材料中不易發生塑性流動,引起加工硬化。

4 風扇機匣焊縫激光強化工藝及整機長期試車考核

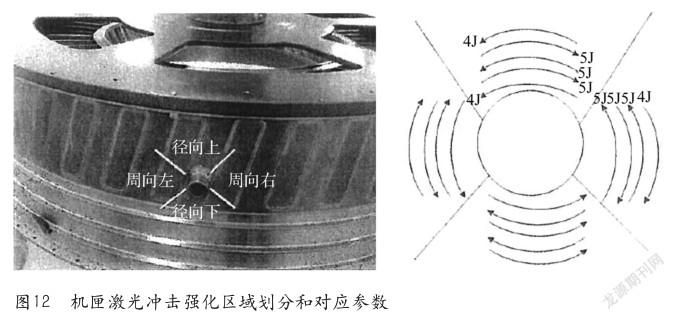

根據數值仿真和模擬樣件試驗結果,制定風扇機匣焊縫激光沖擊強化方案。風扇機匣的激光沖擊強化在YS80-M50型激光沖擊強化設備上進行,采用單路依次雙面沖擊的方式。按照風扇機匣的激光沖擊強化區域、激光沖擊強化參數和激光沖擊強化方法,設置風扇機匣的沖擊工藝路徑,存儲在數據庫中待生產加工時調用。機匣沖擊過程如圖11所示。

將機匣孔探孔按焊縫區域劃分為徑向、周向4個區域,分別對應圖12中的左右上下4個區域,對這4個區域設定不同的沖擊參數,在產品上實施沖擊強化。

最后,根據工藝優化結果,制定風扇機匣激光沖擊強化工藝規范。

然后,裝機參加長期試車考核驗證。長試后,對修理位置進行著色探傷等相關檢查,沒有出現裂紋等故障,符合技術要求。風扇機匣氬弧焊縫激光強化工藝修復的風扇機匣通過了600h長期試車考核。

5 結論

根據激光沖擊強化樣件試驗結果,結合仿真計算分析,得到殘余應力場和激光沖擊殘余應力場耦合規律;優化激光沖擊強度、次數和路徑,得到微觀組織特征和力學性能影響,主要結論如下:

1)風扇機匣的振動引起了機匣殼體周向局部的彎曲變形,該彎曲變形是導致機匣殼體表面孔探儀座焊縫區域開裂的主要原因;

2)殘余應力場測試表明,采用優化后參數激光沖擊強化工藝能夠有效優化焊縫表面殘余應力場的分布;采用5.26GW/cm2功率密度強化1次,可以得到最均勻的殘余應力場;

3)硬度測試結果表明,激光沖擊強化后焊縫區和熱影響區硬度適當減小,深度方向硬度分布增大且呈階梯狀變化,影響深度達400μm;

4)機匣焊縫600h的長期試車考核證明激光沖擊強化技術可以提高機匣抗疲勞性能。

參考文獻

[1] Kumar K,Masanta M,Sahoo S K. Microstructure evolution and metallurgical characteristic of bead-on-plate TIG welding of Ti-6Al-4V alloy [J]. Journal of Materials Processing Technology,2019,265:34-43.

[2] Gao X L,Zhang L J,Liu J,et al. A comparative study of pulsed Nd:YAG laser welding and TIG welding of thin Ti6Al4V titanium alloy plate [J]. Materials Science and Engineering:A,2013,559:14-21.

[3] Li L,Gu X,Sun S,et al. Effects of welding residual stresses on the vibration fatigue life of a ships shock absorption support[J]. Ocean Engineering,2018,170:237-245.

[4]方昌德. 飛機燃氣渦輪發動機高周疲勞研究計劃[J]. 國際航空,2005(8):63-65.

[5] 洪杰,張大義,陳璐璐. 氣流激勵下的葉片高周疲勞壽命研究的發展[J].航空動力學報,2009(24):611-652.

[6] Cowles B A. High cycle fatigue in aircraft gas turbines—an industry perspective [J]. International Journal of Fracture,1996,80(2-3):147-163.

[7] 聶祥樊. 鈦合金薄葉片激光沖擊超高應變率動態響應與強化機理研究[D]. 西安:空軍工程大學,2015.

[8] 趙吉賓. 航空鋁合金構件的激光增材修復技術[R]. 激光制造與再制造技術及應用研討會,北京,2019.

[9] Peyre P,Fabbro R. Laser shock processing:a review of the physics and applications [J]. Optical and Quantum Electronics,1995,27(12):1213–1229.

[10] Zhao J,Dong Y,Ye C. Laser shock peening induced residual stresses and the effect on crack propagation behavior [J]. International Journal of Fatigue,2017,100:407-417.

[11] Kattoura M,Mannava S R,Qian D,et al. Effect of laser shock peening on residual stress,microstructure and fatigue behavior of ATI 718Plus alloy[J]. International Journal of Fatigue,2017,102:121–134.

[12] Peng C,Xiao Y,Wang Y,et al. Effect of laser shock peening on bending fatigue performance of AISI 9310 steel spur gear [J]. Optics & Laser Technology,2017,94:15–24.

[13] Universal technology corporation. High cycle fatigue (HCF)science and technology program 1997 annual report [R]. 1998.

[14] Universal technology corporation. High cycle fatigue (HCF)science and technology program 2002 annual report [R]. 2003.

[15] Engine Structure Intergrity Program (ENSIP),MIL-HDBK-1783B Change 2 [S]. 2004.