邊界條件對柴油機瞬態過程能量流及?流的影響規律研究

朱紅國,黃德軍,伍晨波,劉長鋮,楊澤宇,田 徑

(1.中國汽車工程研究院股份有限公司,重慶 401122;2.吉林大學汽車仿真與控制國家重點實驗室,長春 130025)

柴油機以功率范圍廣、熱效率高、比質量小、維修方便等諸多優點被廣泛應用于車用動力。當前,重型柴油發動機國Ⅵ排放標準既采用全球統一瞬態試驗循環(World Harmonized Transient Cycle,WHTC),又在發動機臺架上進行測試,測試工況包含但不限于恒轉速變轉矩、恒轉矩變轉速及過渡工況,表明考察柴油機排放生產一致性檢查主要通過瞬態測試循環來實現。目前,針對柴油機瞬態工況性能的研究主要側重于穩、瞬態工況排放規律對比分析、性能劣變因素確定及優化路徑探索等內容,比如典型的恒轉速增轉矩瞬變過程,受廢氣渦輪增壓進氣延遲響應影響、油氣混合不匹配而導致的柴油機瞬態工況油耗及排放水平較對應穩態工況(相同轉速和油門開度)發生明顯劣變,由此通過調制柴油機瞬態過程油氣混合比例,改善缸內油氣時空分布特征,一定程度上可以抑制發動機瞬態性能惡化程度,但由于缺乏揭示瞬態工況性能劣變機理方面的研究,難以制定合理有效的瞬態工況性能優化策略,以促使穩、瞬態工況性能接近一致水平。考慮到柴油機能量和?的流動和分布能夠表征燃油從燃燒產生熱能到輸出機械能、傳熱、排氣能量等各部分能量變化的方向、程度和大小,由此確定柴油機瞬態工況能量流變化規律,揭示柴油機瞬變過程能量遷移特征,確定導致瞬態工況能量劣變的關鍵因素,進而從根源上尋求解決柴油機瞬變過程性能劣變的控制方法。

目前,國內外研究者在增壓柴油機能量流與?流分析方面開展了大量的研究工作,比如VERMA等研究了不同沼氣成分對柴油發動機燃燒過程?平衡特征,增大CO體積占比可促使燃燒不可逆性降低。SOHRET等指出提升點燃式氫燃料發動機壓縮比可有效促進?損失的減少,并且存在?損失最低時的最佳點火正時。GAO Jianbing等研究柴油機工況各部分能量分布,低功率下冷卻液傳熱損失占燃料總能的50%,高功率下冷卻液傳熱損失小于30%。LIU Changcheng等研究EGR對增壓柴油機?流分布特征及規律,高EGR率會導致傳熱?降低,缸內?損失呈現先減少后增加的趨勢。JAFARMADAR等將EGR引入一臺柴油-氫氣發動機,EGR率從0升至30%時發動機?效率自42.4%降至14.1%。LIU Jingping等基于仿真模型進行了全工況?平衡研究,指出各類?占比在汽油機中由高到低依次為?損失、有效功、排氣?和傳熱?,部分負荷?損比例較低,在中低轉速的全負荷?損比例變化不大。不難看出,當前研究主要側重于穩態工況下能量流規律及特征分析,而關于瞬態工況能量流規律特征的研究卻鮮有報道,因此,有必要研究柴油機瞬態工況能量流及?流變化規律,考察邊界參數的影響機制等內容,以確定提升柴油機瞬態性能的優化方法。

為此,本研究擬針對當前柴油機排放標準瞬態測試循環中涉及的典型恒轉速增轉矩過程,通過探討負荷加載時間和冷卻系統溫度對柴油機瞬態過程能量流、?流的影響規律,從能量利用率角度提出改善瞬態工況能量利用率的優化思路,可為我國開發高效低排車用柴油機提供理論依據。

1 試驗平臺建立與理論基礎

1.1 試驗平臺建立

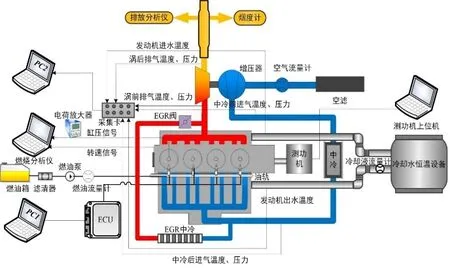

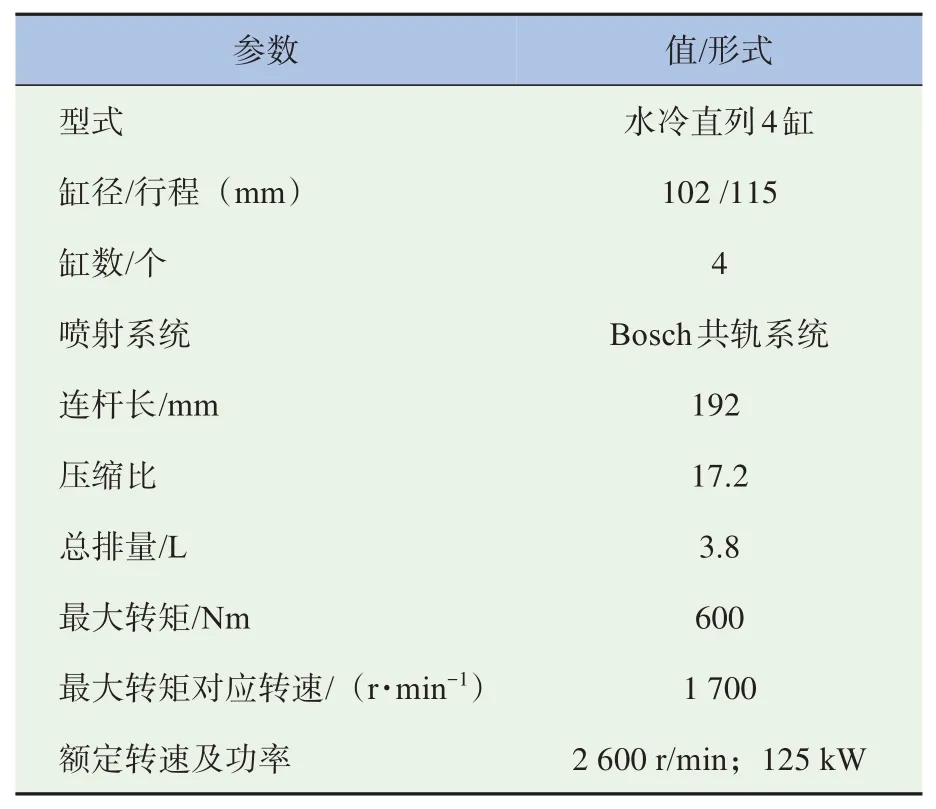

本研究所用的柴油機為某型號車用國V、直列四缸3.8 L、高壓共軌、增壓中冷柴油機,其基本技術參數見表1,增壓柴油機試驗測控系統示意圖,如圖1所示。試驗測控平臺配備CW260電渦流測功機、上海同圓CNFD015燃油流量計、AVL Indicom燃燒分析儀、AVL 1000空氣流量計、HORIBA 7400排放分析儀及自制油門控制單元和冷卻水恒溫設備等,結合毫秒級A/D數據采集卡和高速傳感器構建的實時(10 ms)測量系統,可以實現試驗樣機轉速與轉矩、進排氣溫度和壓力、油耗、空氣量、缸內特征參數等的實時測量和記錄,測量及響應精度均滿足瞬態工況性能試驗要求。此外,柴油機共軌平臺下的工況控制最終信號為油門電壓,借助單片機高響應和高精度的控制優點,配合電渦流測功機可實現典型瞬態工況的重復再現。

圖1 增壓柴油機試驗測控系統

表1 試驗柴油機參數

1.2 能量流/?流分析理論基礎

基于熱一律和熱二律構建的能量分析方法,分別側重于揭示柴油機工作過程中能量在“數量”上的轉換、傳遞、利用和損失,以及從系統可用能的角度反映工作過程中的不可逆損失,揭示柴油機工作過程能量轉換、傳遞過程中的“品質”變化,可以揭示柴油機瞬態工況能量平衡特征。

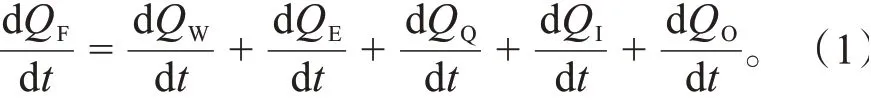

從總能量角度對增壓柴油機的工作過程做熱力學分析,對于一個完整循環,能量平衡關系如式(1)所示。

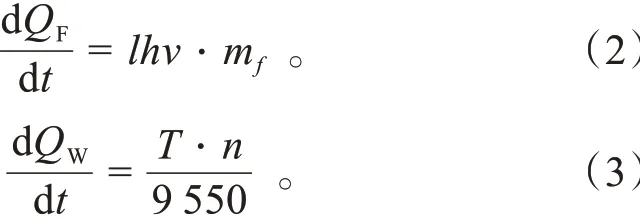

單位時間內柴油放熱量及有效功率的計算分別如式(2)和式(3)所示。

式中:為柴油放熱量;為有效功;為排氣能量;為傳熱量;為不完全燃燒損失能量;為雜項損失能量;為燃料的低熱值;為柴油流量;為瞬時轉矩;為轉速;為時間。

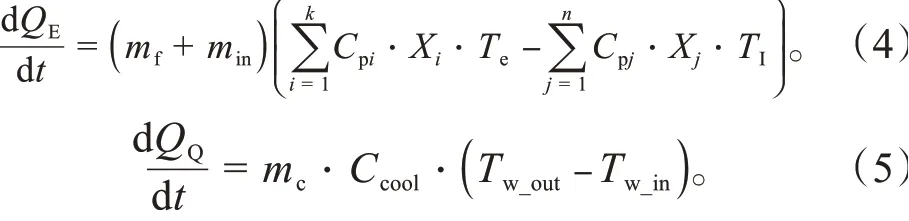

對排氣能量和傳熱量進行計算,相關參數的計算方法如式(4)和式(5)所示。

式中:為燃油質量流量;為進氣質量流量; 為第種氣體的定壓比熱;X為排氣中第種物質的質量分數;為進氣中物質的總數; 為第種氣體的定壓比熱;X為進氣中第種物質的質量分數;為進氣溫度;為冷卻液質量流量;為冷卻液比熱容;為柴油機冷卻液出口溫度;為柴油機冷卻液入口溫度。

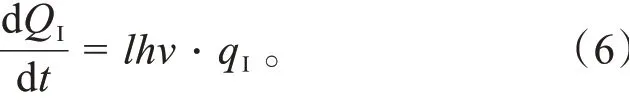

燃料的不完全燃燒損失量的計算如式(6)所示:

式中:為不完全燃燒燃料量。

各部分能量占比的計算如式(7)所示:

式中:為各部分能量占比;為各部分能量。

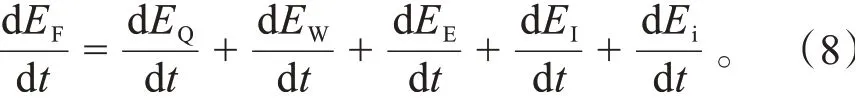

此外,從系統可用能的角度對柴油機工作過程做熱力學分析,對開口系統而言,可用式(8)對一個完整循環下的?流變化進行描述。

式中:為燃料?;為傳熱?;為有效功;為排氣?;為燃料不完全燃燒損失?;為?損失。

本研究將柴油近似地看做只由碳氫原子組成,對于分子式為CH形式的燃料,單位質量的燃料?及其變化率可用式(9)計算得到。

不完全燃燒損失?包含燃料不完全燃燒及未燃燒損失兩部分,并從尾氣排放物體積分數推算完全燃燒和不完全燃燒所用燃料量,剩余為未燃燃料量,由此計算總的不完全燃燒?。

排氣?包含排氣熱力學?和排氣化學?兩部分,即

各部分?占比的計算如式(11)所示。

式中:為各部分?占比;為各部分?。

2 邊界參數對柴油機能量流的影響規律

2.1 負荷加載時間對柴油機能量流的影響規律

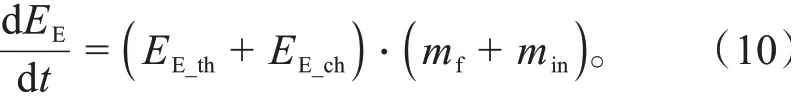

為分析恒轉速增轉矩瞬變過程負荷加載時間對柴油機能量流的影響規律,本研究嘗試在柴油機轉速為1 900 r/min的工況下,利用油門控制器調制油門電壓,使轉矩分別在3 s、5 s、7 s時,從10%負荷勻速加載至100%負荷,再保持100%負荷工況至穩定狀態,同步記錄與能量流和?流計算相關的排氣溫度、進氣流量、轉速、轉矩等狀態參數。瞬變過程油門規律設定如圖2所示。

圖2 瞬變過程油門規律設定

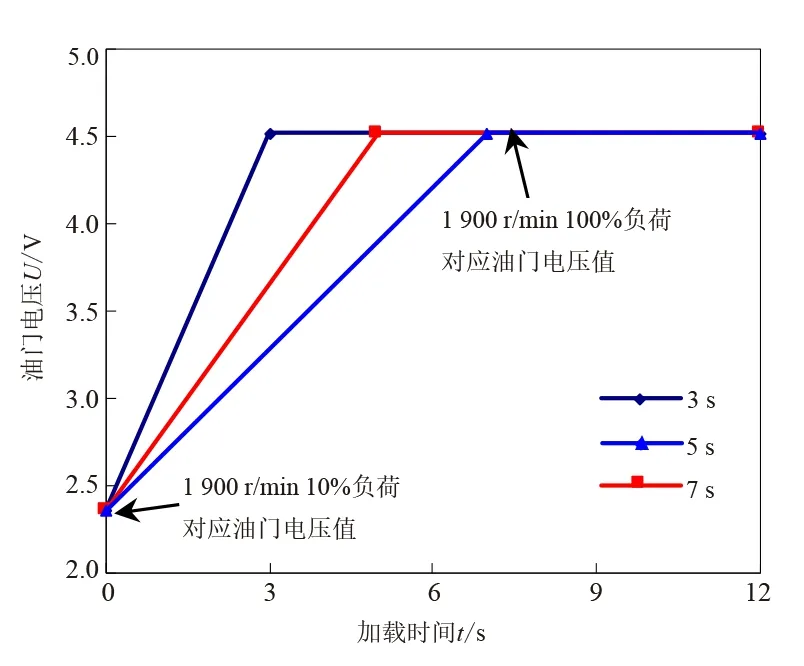

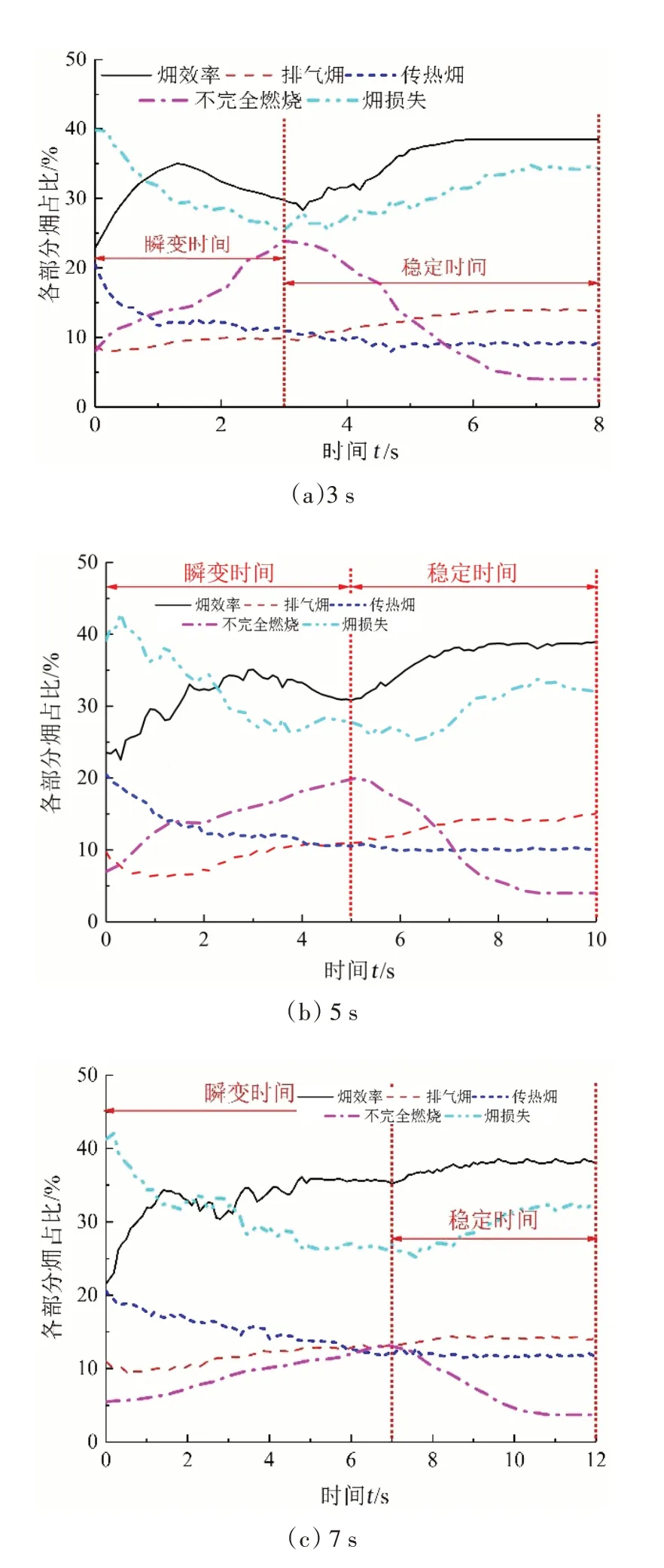

不同負荷加載時間下的能量占比變化,如圖3所示。由圖可知,各項能量占比隨著加載時間的減少,其幅值變化加劇,不同加載時間下均呈現出一致的變化特征。負荷加載初期,加載始點的熱效率相較于其他工況段數值較低,且初期加載過程的氧氣含量充足,燃燒較為充分,所以不完全燃燒損失較小且熱效率有所上升;加載至中期,由于增壓器遲滯效應導致的新鮮充量相比于對應穩態工況有明顯降低,不完全燃燒份額增加,無助于熱效率的提升,直至加載后期因增壓器遲滯效應進一步加劇導致熱效率持續降至最低;在100%負荷工況后的穩定階段,增壓器延遲響應隨時間增加而逐漸減小,缸內油氣混合狀態恢復至同水平的穩態工況,柴油機熱效率升高至穩態工況值。3 s加載結束時刻下的熱效率較穩態值降低了約8.4%,不完全燃燒占比較穩態值增加了約21%。由此可見,加載時間延長有助于增壓器減緩遲滯效應,促進稀燃油氣混合特征,7 s加載過程熱效率較3 s加載約高7%。

圖3 不同負荷加載時間下各能量占比

此外,加載過程噴油量增加也導致排氣能量和燃料理論放熱量相應增加,但排氣能量的增幅相對較小,排氣能量占比隨負荷增大而逐漸降低;傳熱能量占比在加載時間內逐漸減少,最終保持不變,相比燃料理論放熱量的增量,傳熱能量短時間內增加較慢,所以傳熱能量占比逐漸降低;雜項能量損失在瞬變過程中均略微上升,直至穩定段末期趨于緩和,而雜項損失主要來源于柴油機體表面的熱對流、熱輻射等。

2.2 進氣溫度對柴油機能量流的影響規律

為分析中冷器冷卻特性對柴油機能量流的影響規律,針對3 s恒轉速增轉矩瞬變過程進行了不同進氣溫度(30~70℃)對柴油機瞬態能量流影響規律的研究。加載過程中不同進氣溫度下的能量占比變化如圖4所示。由圖可知,熱效率占比在加載過程中呈現先升后降的趨勢;進氣溫度越低,其比熱越高,且較高的進氣密度可以促進瞬態工況下缸內油氣均勻混合的程度,有利于熱效率的提升,數據體現為加載結束時,30℃進氣溫度下的熱效率相較于70℃時高約5%,且30℃低進氣溫度下恢復至同水平穩態工況比70℃時約少2.5 s。

這種場景主要適用于一個網絡中有許多分支網絡,利用該方法,就可以將內部各個網絡之間建立起虛擬專用網,從而提高網絡配置。

圖4 不同進氣溫度下的能量占比變化

此外,在3 s加載時間內,不同進氣溫度下的排氣能量占比隨加載過程逐漸降低,加載末期占比降至最低,主要是由于進氣溫度升高時,瞬態過程排氣能量與燃料理論放熱量均同時增加,但排氣能量增量較小,且較高的進氣溫度導致瞬態工況燃燒滯燃期略有縮短,不完全燃燒及傳熱特征略有加強(該能量占比略有增大),較高的排氣溫度也使排氣能量相應提升。

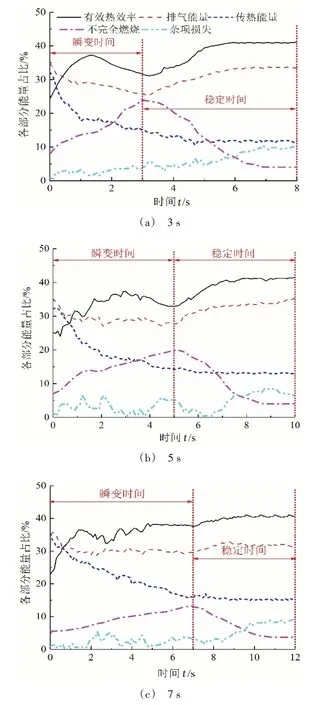

2.3 冷卻液溫度對柴油機能量流的影響規律

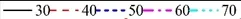

為分析柴油機冷卻特性對柴油機能量流的影響規律,針對3 s恒轉速增轉矩瞬變過程,進行了不同冷卻液溫度(60~90℃)對柴油機瞬態能量流影響規律的研究。不同冷卻液溫度下的能量占比變化,如圖5所示。由圖可知,熱效率在加載過程中的整體變化趨勢與進氣溫度結論基本一致;提高冷卻液溫度對缸內燃燒過程影響較小,體現為不完全燃燒損失及其占比受冷卻溫度影響小,但可以減少氣缸傳熱損失(低的傳熱占比),強化瞬態過程缸內等效絕熱特征,改善高溫工質的熱功轉化過程,促進同一加載時刻下熱效率的提升,數據體現為90℃冷卻液溫度下的熱效率整體均高于60℃下的熱效率,兩者最小相差約為3%。

圖5 不同冷卻液溫度下的能量占比變化

此外,負荷加載同一時刻下排氣溫度及進氣量均隨冷卻液溫度的增加而略有升高;加載初期冷卻液溫度對進氣量影響小,排氣能量增量與理論放熱數量懸殊,初期排氣能量占比基本一致;至加載后期,高冷卻液溫度下排氣能量增量比重增大,直至穩定階段逐漸趨于一致。柴油機體表面產生的熱對流、熱輻射等雜項損失占比在冷卻溫度為80℃的瞬態過程和穩定階段均處于最高值,表明冷卻水溫是造成雜項損失的主要因素之一。

3 邊界條件對柴油機?流的影響

3.1 負荷加載時間對柴油機?流的影響規律

在3 s、5 s、7 s不同負荷加載時間下的?流占比,如圖6所示。結合圖3對比可知,無論負荷加載時間長短,加載過程?效率與熱效率均呈現了相似的變化特征,且由于單位質量燃料的燃料?大于其低熱值,?效率整體小于熱效率;排氣項與傳熱項的能量與?占比呈現一致趨勢,且能量占比整體大于?占比,特別是排氣項中小負荷階段兩者占比差距大,可以認為進氣延遲對缸內油氣混合影響小,排氣攜帶的能量大部分已在缸內轉化為有用功,而大負荷加載階段(空氣量不足)乃至穩定階段(稀燃程度弱)這一特征削弱明顯,表明缸內油氣混合程度直接影響排氣能量利用水平。

圖6 不同負荷加載時間下?流占比

考慮到?損主要源自缸內燃燒過程中的不可逆損失,負荷加載過程不完全燃燒?占比增大且?損占比與之呈現相反趨勢,主要是由于混合油氣不匹配導致燃料不燃燒及不完全燃燒的可能性加劇,燃料自身質能沒有得到充分應用,以至?損降低,但燃料完全燃燒份額減少不利于燃料在加載做功過程時能量利用率的提升;進入工況穩定階段,趨于緩和的進氣裕量有助于油氣均勻混合程度,減少燃料不完全燃燒份額,燃燒過程不可逆損失增大,但可以促進缸內做功過程能量利用率的提升。

此外,對比不同負荷加載時間下的?流占比可知,加載時間越長,增壓延遲響應特征減弱,缸內油氣混合狀態越趨向于穩態工況特征,有助于在提升傳熱及排氣能量轉化能力的同時,整體減少不完全燃燒份額,?損略有增大但燃料能量利用率有所提升,促使負荷加載后期?效率明顯改善,數值基本保持在36%左右。由此可見,結合能量流及?流分析角度,負荷加載時長在調制油氣混合、改善能質利用及能量轉化方面有重要影響。

3.2 冷卻系統溫度對柴油機?流的影響規律

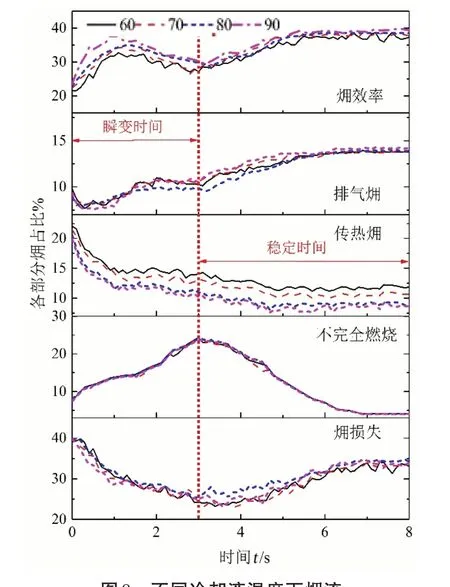

在3 s恒轉速增轉矩過程中,不同進氣溫度(基于中冷系統冷卻特性,30~70°C)下?流占比對比,如圖7所示。由圖可知,負荷加載過程?流與能量流變化規律基本一致;進氣溫度對缸內燃料燃燒特征影響較小(完全與不完全燃燒份額),不完全燃燒?與?損呈現相反的變化趨勢,且數值上趨于一致,表明在不同進氣溫度下的加載過程中,其?損主要源自進氣延遲響應下的燃燒不可逆損失;進氣溫度升高導致缸內燃燒滯燃期提前,擴散燃燒份額增大并增大排氣溫度,使同一加載時刻排氣?占比隨進氣溫度升高而增大,而在高進氣溫度下越接近加載末期,排氣攜帶能量特征受進氣溫度影響越弱(相較于進氣延遲),表明進氣溫度對排氣?的影響主要體現在加載中小負荷階段;此外,進氣溫度升高所引起的燃燒持續期增長也導致缸內大量可用能從氣缸壁傳出,加載階段因油氣混合不均導致的燃燒惡化更加劇了傳熱?增大的特征,綜合表明高進氣溫度無助于?效率的提升。

圖7 不同進氣溫度下?流占比

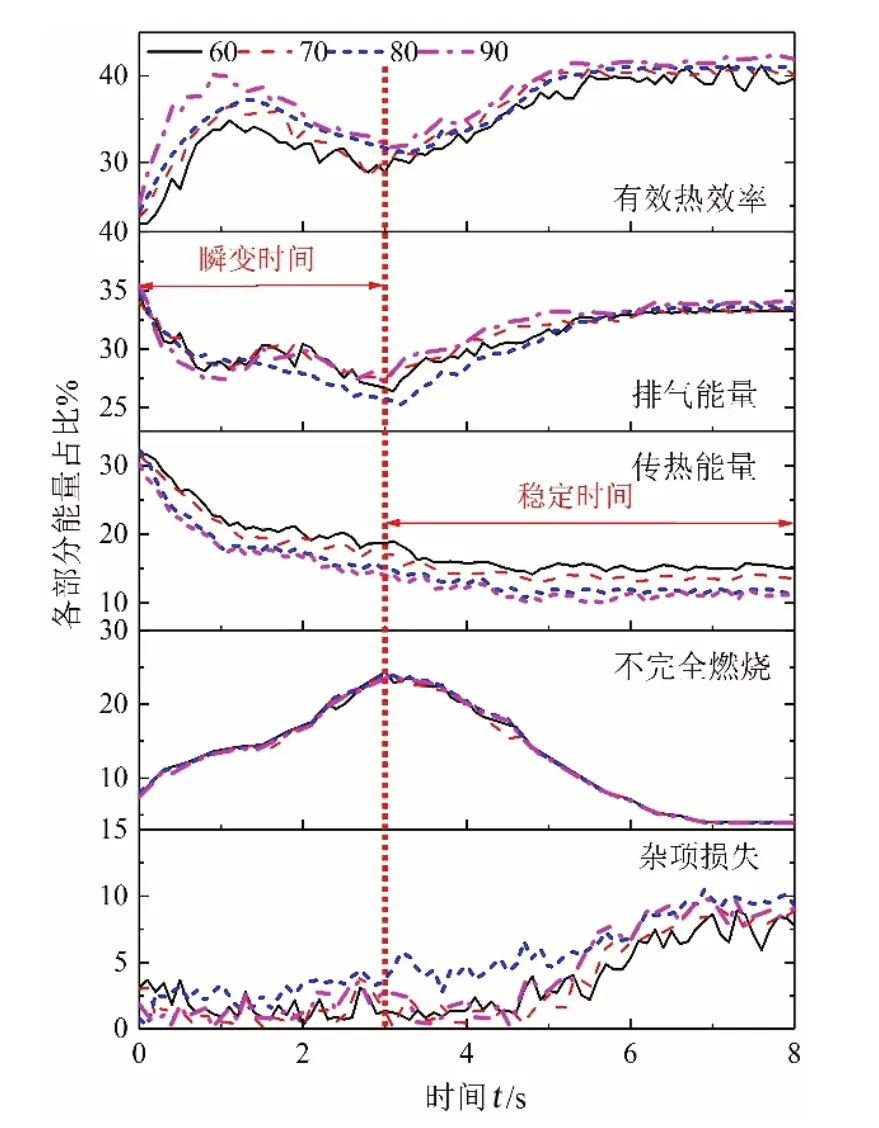

在3 s恒轉速增轉矩過程中,不同冷卻液溫度(70~90℃)下的?流占比,如圖8所示。由圖可知,水溫同樣對缸內燃料燃燒特征影響小,加載階段不完全燃燒?和?損變化趨勢與進氣溫度調制下的規律一致,且數值上趨于一致;高冷卻液溫度改善燃燒室的絕熱特征,減少氣缸壁傳熱量的同時,也減少了傳熱量中有用功的傳出份額,表現為傳熱?在負荷加載同時刻下明顯降低;加載過程中,80℃水溫存在最低排氣?,且在中、大負荷階段表現尤為明顯,考慮到冷卻溫度是構建缸內熱氛圍狀態的主要因素之一,適當水溫有助于調制缸內燃燒滯燃期和燃燒重心,促使更大排氣能量份額參與缸內膨脹做功。結合圖8中的數據進行分析,傳熱?受冷卻水溫影響最大,因而90℃水溫加載過程?效率最高。

圖8 不同冷卻液溫度下?流

綜上所述,負荷加載過程中缸內燃料能質利用受冷卻系統溫度影響小,進氣延遲響應仍是?損產生的主要原因;?效率受冷卻系統溫度的影響主要體現在傳熱?和排氣?兩方面,基于冷卻系統溫度調制缸內熱氛圍狀態及絕熱特征,減少缸壁傳熱和排氣過程有用能損失,有助于提升發動機負荷加載過程的?效率。

4 結論

在車用增壓柴油機典型恒轉速增轉矩瞬變過程中,調節負荷加載時間及冷卻系統溫度,探究邊界參數對增壓柴油機典型瞬變工況下能量流和?流的影響規律,得到以下結論:

(1)受增壓器進氣延遲響應特征的影響,負荷加載過程缸內燃料不完全燃燒份額增大,燃料質能未能充分應用以致?損降低,但不利于缸內熱功轉換能力的提升,這一特點在短時負荷加載過程中表現尤為明顯,并加劇了排氣項及傳熱項能量與?占比在加載時間段內的劣化程度,導致熱效率和?效率總體呈現先升后降的趨勢。

(2)負荷加載過程缸內燃料能質利用受冷卻系統溫度影響小,?效率受冷卻系統溫度的影響主要體現在傳熱?和排氣?兩方面,降低進氣溫度或提升冷卻水溫,有助于減少傳熱及排氣過程能量損失及其中的可用能份額,實現發動機負荷加載過程?效率的提升。

(3)在負荷加載3~7 s、冷卻液溫度60~100℃、進氣溫度30~70℃的變化范圍前提下,熱效率可柔性調制能力分別為6%、3%和5%,可以認為調制柴油機負荷加載時間和冷卻系統溫度,有助于改善缸內熱氛圍狀態及絕熱特征,是提升柴油機瞬態工況能量利用率的關鍵因素。