沖擊破巖掘進機工作機構振動特性分析

劉 勇,李曉豁

1鞍山森遠路橋股份有限公司 遼寧鞍山 114000

2廣東文理職業學院 廣東廉江 524400

沖 擊破巖掘進機[1]工作機構的主要特點是利用雙 釬桿液壓沖擊錘破碎巖體。在沖擊破巖過程中,工作機構需承受持續性沖擊載荷作用,具有交變性的響應振幅會引起關鍵部位的變形及疲勞破壞,進而影響工作機構的使用壽命。因此,明確其在不同頻率載荷作用下的幅頻特性,對探究工作機構的振動具有十分重要的意義。

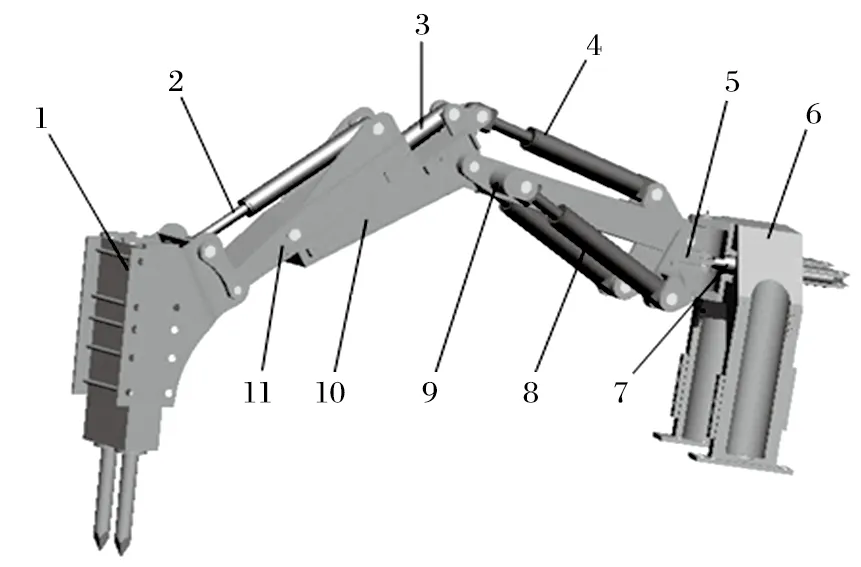

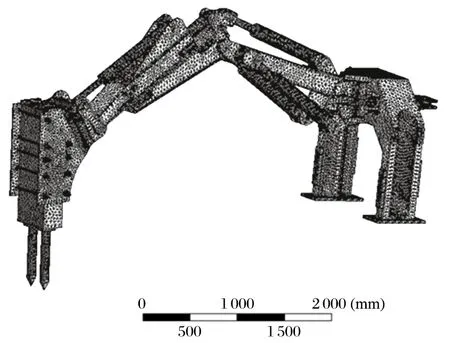

1 工作機構建模

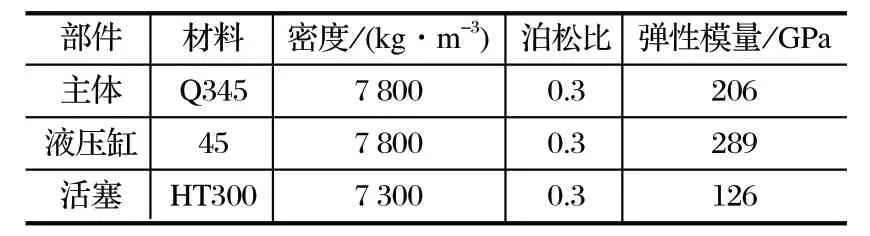

由于工作機構結構組成比較復雜,依據其工作原理忽略對功能影響不大的圓角、倒角和螺紋孔等[2],利用 Pro/E 參數化建模特點消除干涉部位,建立的工作機構三維實體總裝模型如圖 1 所示。為更好地擬合工作機構的實際工況,通過 Pro/E 與 ANSYS 軟件建立有限元模型[3]時,設置的材料性能參數如表 1 所列,其有限元仿真模型如圖 2 所示。

圖1 工作機構三維實體總裝模型Fig.1 3D solid assembly model of working mechanism

圖2 工作機構有限元仿真模型Fig.2 Finite element simulation model of working mechanism

表1 工作機構的材料性能參數Tab.1 Performance parameters of material of working mechanism

2 模態分析

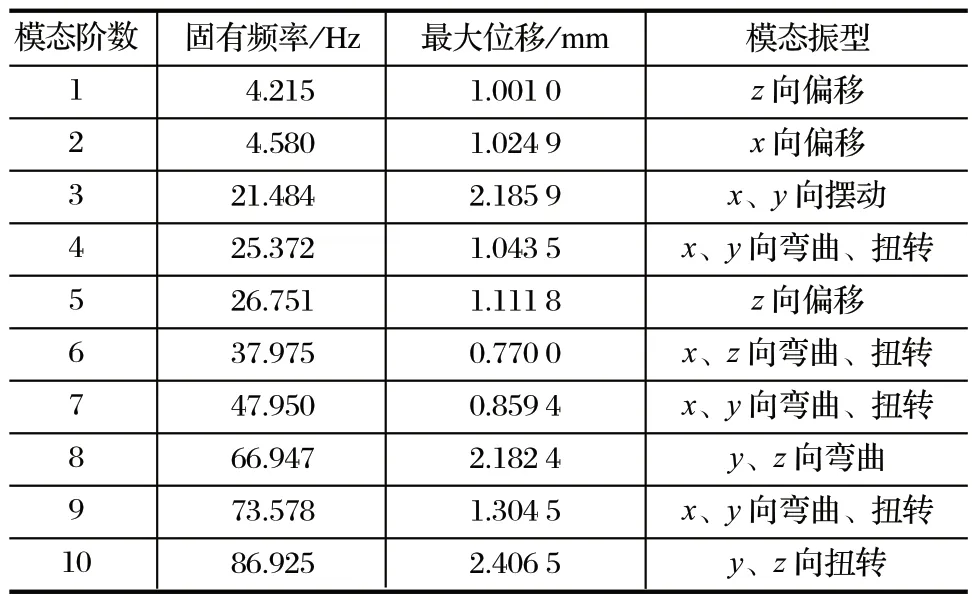

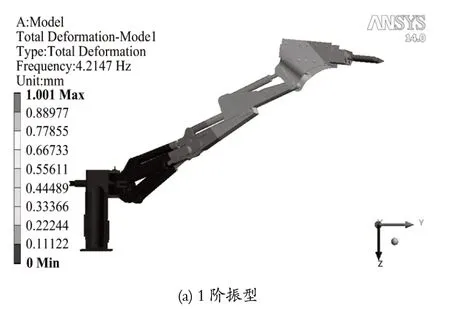

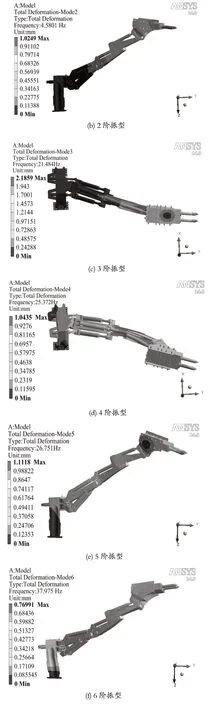

工作機構作業姿態的轉換是通過各液壓缸的伸縮與配合實現的,為了便于更好地分析工作機構的振動特性,特選取極限作業姿態 (破碎巷道頂部左、右肩角) 進行研究[4]。此時舉升液壓缸、動臂液壓缸、伸縮液壓缸、擺動液壓缸均處于最大行程,調節轉錘液壓缸,應盡量使液壓沖擊錘的 2 個釬桿與被沖擊巖體保持垂直狀態,避免發生偏載。由振動理論可知,高階模態對工作機構的振動影響很小[5],前 10 階固有頻率和模態振型統計結果如表 2 所列,提取的工作機構前 10 階振型如圖 3 所示。

表2 前 10 階固有頻率和模態振型Tab.2 Natural frequency and vibration mode of preceding 10 orders

圖3 模態振型Fig.3 Modal vibration modes

3 振動分析

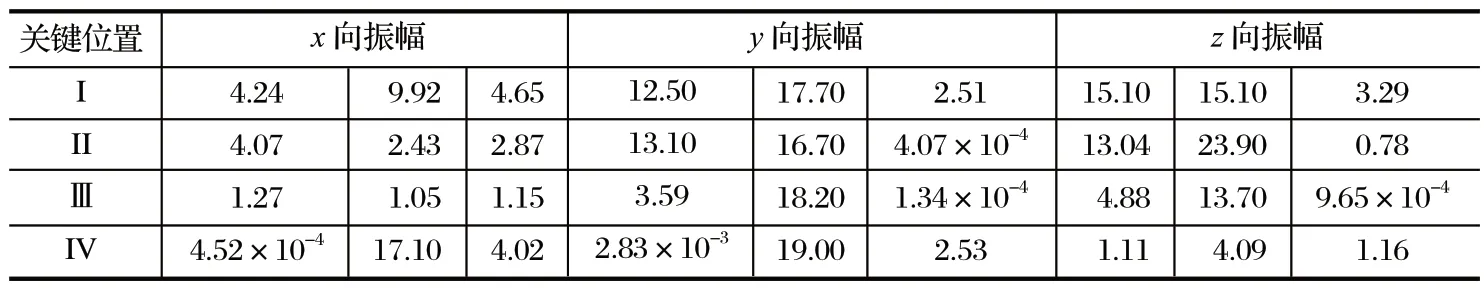

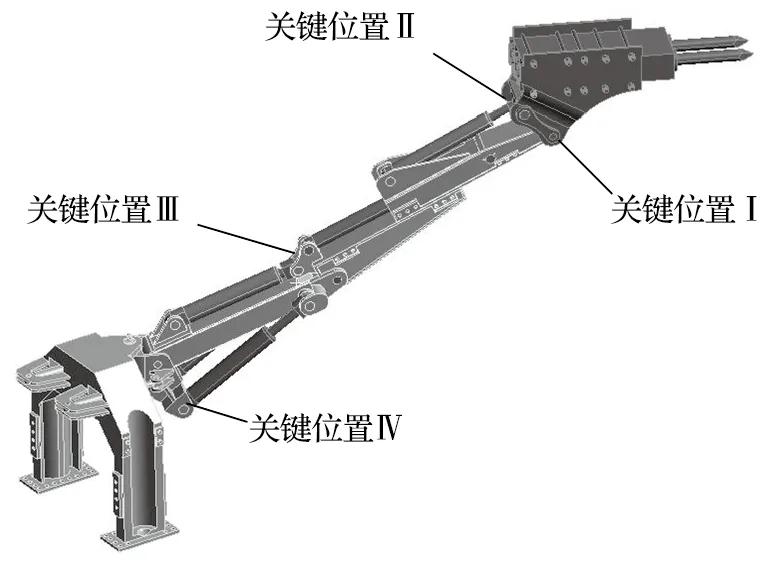

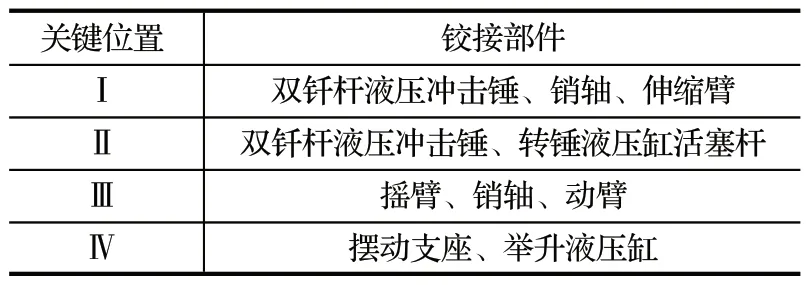

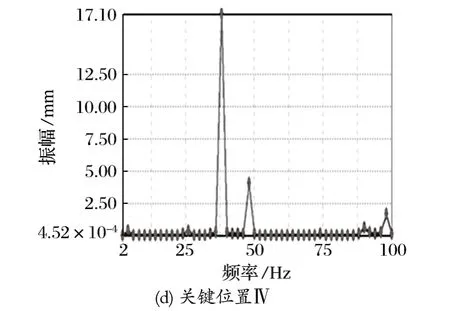

各階模態振型表明工作機構的主要部件鉸接處存在單一方向或復合方向的偏移、彎曲和扭轉,因此各主要部件鉸接處即為工作機構的薄弱位置,其振動狀況直接決定了工作機構的使用壽命。振動性能分析關鍵位置的選取如圖 4 所示,各關鍵位置的鉸接部件如表 3 所列。在液壓沖擊錘的 2 個釬桿軸向上分別加載 1 099.14 kN 的鑿入力[6],將振動分析的求解頻率設定為 1~100 Hz,求解載荷步數設定為 50 步。工作機構各方向頻率-振幅響應如圖 5~ 7 所示,其統計結果如表 4 所列。

表4 頻率-振幅統計Tab.4 Frequency-amplitude statistics mm

圖4 關鍵位置的選取Fig.4 Selection of key positions

表3 關鍵位置的鉸接部件Tab.3 Hinged parts at key positions

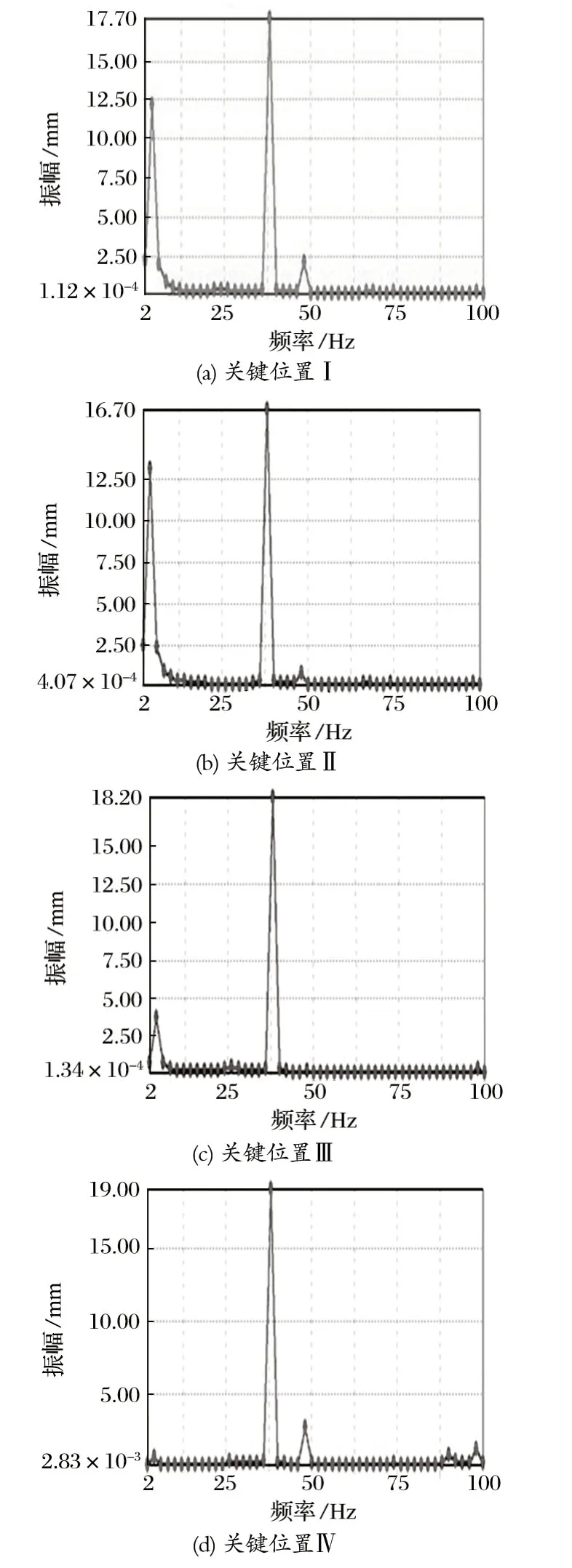

圖5 工作機構 x 向頻率-振幅響應Fig.5 Frequency-amplitude response of working mechanism in direction x

圖6 工作機構 y 向頻率-振幅響應Fig.6 Frequency-amplitude response of working mechanism in direction y

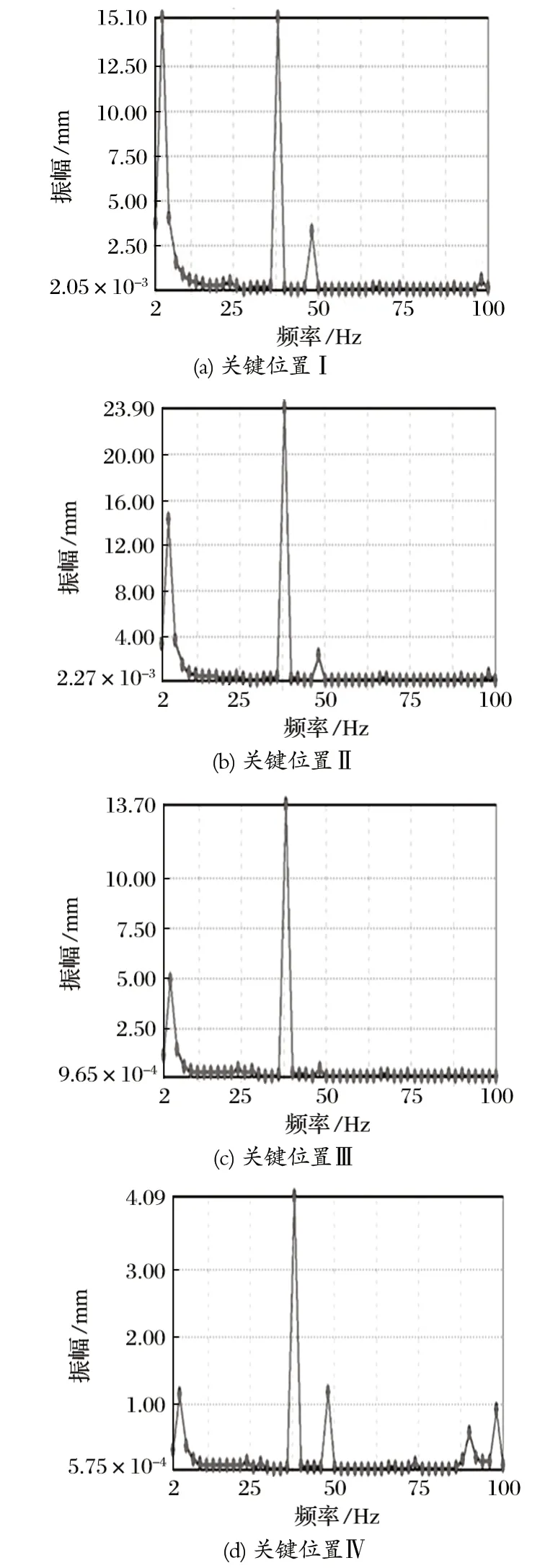

圖7 工作機構 z 向頻率-振幅響應Fig.7 Frequency-amplitude response of working mechanism in direction z

由仿真結果可知:

(1) 關鍵位置Ⅰ的x、y和z向響應振幅的最大峰值分別為 9.92、17.70 和 15.10 mm;關鍵位置Ⅱ的x、y和z向響應振幅的最大峰值分別為 4.07、16.70 和 23.90 mm;關鍵位置Ⅲ的x、y和z向響應振幅的最大峰值分別為 1.27、18.20 和 13.70 mm;關鍵位置Ⅳ的x、y和z向響應振幅的最大峰值分別為 17.10、19.00 和 4.09 mm。整個工作機構y向和z向振動的振幅明顯高于x向振動振幅。

(2) 工作機構振幅響應峰值所對應的載荷頻率大致相同,主要集中在 4、38 和 48 Hz,接近工作機構的第 1、2、6、7 階固有頻率。當載荷頻率與其固有頻率不相近時,響應振幅較小且趨于穩定振動狀態。由此可見,加載的載荷頻率與固有頻率接近時,由于存在共振導致了關鍵位置響應振幅的大幅度增加。

4 結語

利用 Pro/E 建立沖擊破巖掘進機工作機構的三維實體總裝模型,基于 ANSYS 建立其有限元仿真分析模型,通過對工作機構進行模態分析求得固有頻率和模態振型,為改進結構設計、采取合理的補強措施提供了理論依據。

根據極限作業姿態下 4 個關鍵位置的頻率-振幅響應曲線,確定了各關鍵位置在x、y、z3 個方向的振動特性,明確了危險載荷頻率及其對應的振幅峰值參數。設計時可通過合理優化液壓沖擊錘的性能參數避開危險載荷頻率,以免發生共振。