煤礦刮板輸送機用大功率行星減速器高速軸結構研究

陳 云,徐魁伍,張學剛

寧夏天地奔牛實業集團有限公司 寧夏石嘴山 753001

近 幾十年來隨著國內工業和基礎建設的迅猛發 展,對煤炭的需求快速增長,急需建設新的千萬噸級礦井,提升產能[1-2]。煤礦井下工作面原煤運輸刮板輸送機槽寬增大到 1 400 mm,綜采工作面刮板輸送機裝機功率達到 3×2 000 kW,綜放工作面前后部刮板輸送機裝機功率達到 3 000+2 000 kW,減速器功率達到 3 000 kW。刮板輸送機配置的減速器懸掛式安裝,受安裝空間限制,要求減速器體積小、結構緊湊。根據刮板輸送機配置鏈條規格、鏈輪齒數和鏈速等參數確定了減速器的速比范圍為 26~41,單機裝機功率超過 400 kW 的減速器采用多級傳動和行星齒輪組合形式[3]。針對大功率減速器輸入軸存在工作環境惡劣,潤滑條件差,轉速高,承載不穩定等情況,筆者分析了大功率減速器輸入軸結構形式,為大功率礦用行星齒輪減速器高速軸的設計提供了一定的參考。

1 大功率減速器高速軸結構形式

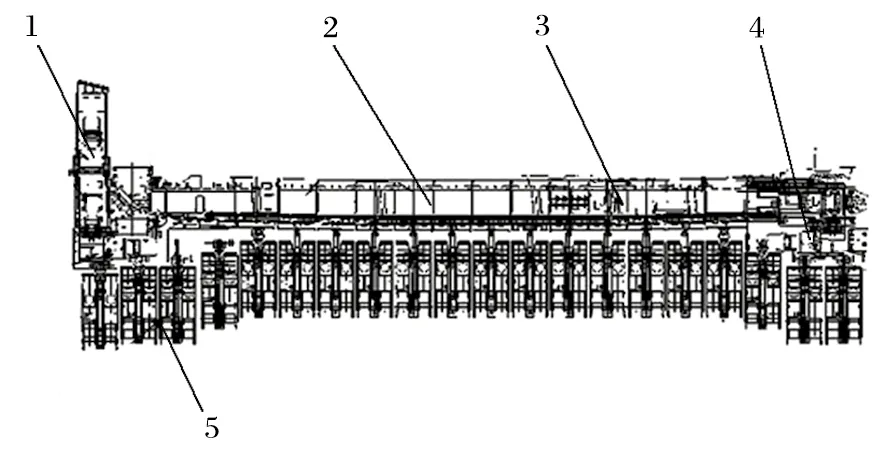

煤礦井下工作面刮板輸送機與采煤機和液壓支架的配套形式如圖 1 所示。其配置的減速器有兩級行星齒輪減速器和三級圓錐圓柱行星齒輪減速器 2 種[4]。在煤礦井下為降低工作面支護難度,刮板輸送機用大功率行星減速器主要以三級圓錐圓柱行星齒輪減速器為主。三級圓錐圓柱行星齒輪減速器結構如圖 2 所示。

圖1 煤礦井下工作面三機配套Fig.1 Matching of three machines on work face in underground colliery

圖2 三級圓錐圓柱行星齒輪減速器結構Fig.2 Three-stage conical cylindrical planetary gear reducer

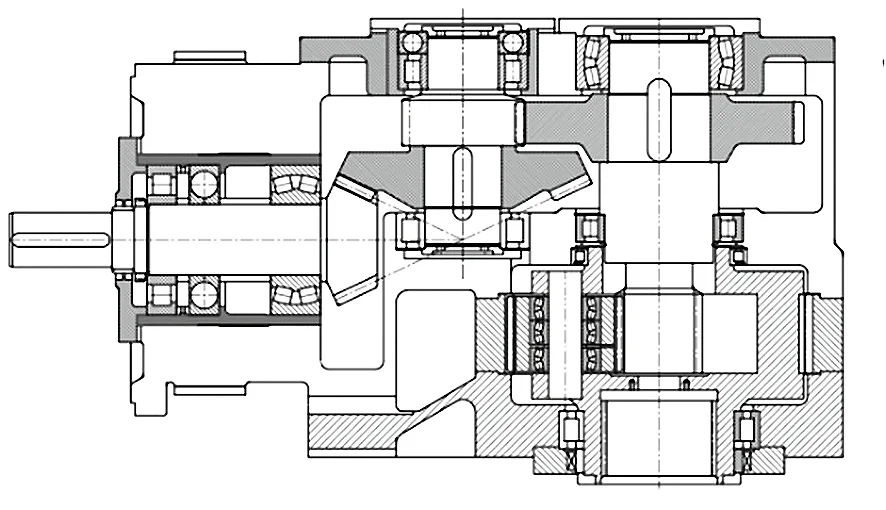

刮板輸送機用行星齒輪減速器高速軸軸承潤滑相對低速級軸承潤滑條件較差[5],軸承轉速和工作溫度都比較高,考慮到高溫下軸承內外圈變形等因素,大功率減速器通常選用游隙較大的軸承[6]。由于三級圓錐圓柱行星齒輪減速器高速軸為錐齒輪軸,其工作時軸向力和徑向力都比較大,所以常規設計主要有 2 種結構。一種是圓柱滾子軸承+四點接觸軸承結構,如圖 3(a) 所示,用 1 對圓柱滾子軸承承受錐齒輪工作時的徑向力,用 1 個四點接觸軸承承受軸向力,將錐齒輪的軸向力分散開。當軸直徑大于 170 mm 時,靠近錐齒輪端的軸承通常選用極限轉速高、承載能力更大的 NU 寬系列軸承,小直徑軸則選用雙列球面調心軸承。根據高速軸齒輪懸臂式安裝、離錐齒輪較遠的軸承承受徑向支撐力小的特點,另一種選用雙列圓錐滾子軸承結構,同時承受軸向力和徑向力,如圖 3(b) 所示[7-8]。

圖3 高速軸結構布置Fig.3 Structural layout of high-speed shaft

2 大功率減速器高速軸結構分析

2.1 軸承特點分析

從高速軸轉動受力分析來看,圖 3 所示 2 種軸承支撐布置結構都能滿足要求。但從軸承結構特點分析,四點接觸球軸承配合滾子軸承和調心軸承一起使用承受軸向力時,由于其軸向游隙小,雖然安裝操作方便,故障率低,但是軸承數量多,導致發熱源多,傳動效率相對圓錐滾子軸承較低。考慮徑向游隙的影響,功率超過 1 000 kW 的刮板輸送機用減速器高速軸徑向支撐軸承通常選用 C3 游隙,礦用減速器的特點和使用條件決定了在研發階段需要進行大量試驗和配裝。由于雙列圓錐滾子軸承工作時易出現零游隙或小負游隙狀態,所以決定了其軸向游隙是徑向游隙的 4 倍以上。采用雙列圓錐滾子軸承軸向定位結構時,由于高速軸的運轉,在錐齒輪傳動產生軸向力的作用下,軸向位移量較大,一方面影響軸承兩排滾動體的受力,另一方面也會對錐齒輪的接觸區造成影響[9]。

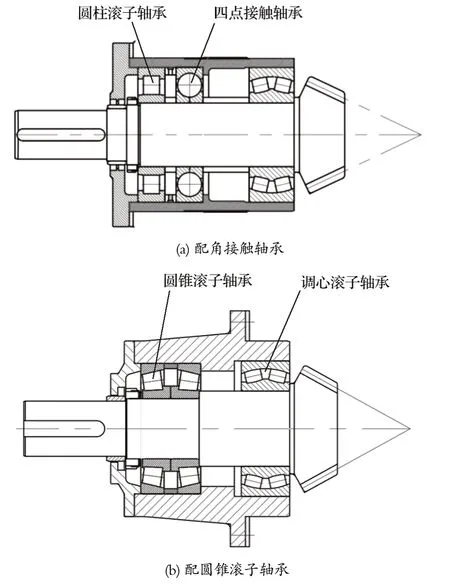

2.2 高速軸結構分析

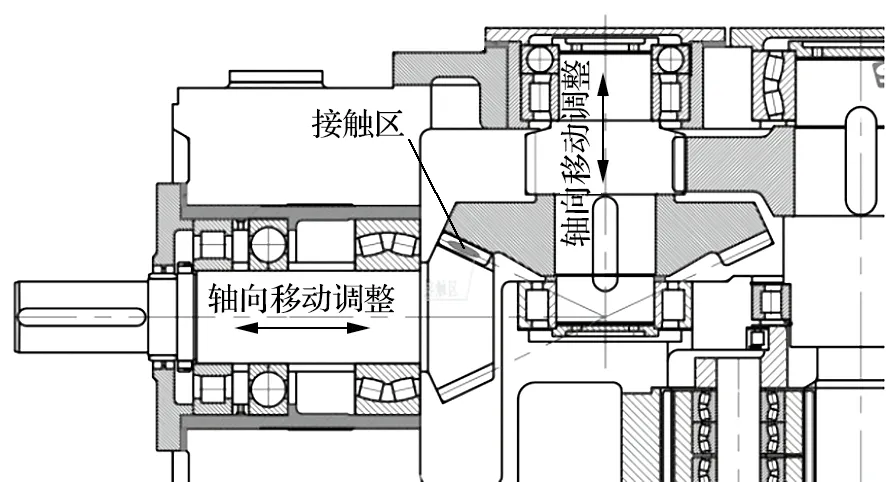

刮板輸送機用行星齒輪減速器箱體主要有整體式和上下剖分式 2 種結構。減速器高速軸和第二軸布置形式如圖 4 所示。高速軸和第二軸呈直角布置結構,在組裝時需調整錐齒輪副的接觸區,保證錐齒輪副的接觸區面積和接觸區位置。接觸區的調整是通過高速軸和第二軸的軸向移動來實現,最終確定承受軸向力軸承的準確位置,并進行定位。因此,為降低錐齒輪副接觸區調整難度和便于軸承的軸向定位,將高速軸設計成軸承套杯結構。在調整錐齒輪接觸區時,將高速軸傳動組件作為一個整體進行軸向移動。接觸區調好后,只需根據軸承套杯與箱體之間軸向定位面的間隙,配做調整墊即可完成軸向定位。

圖4 減速器高速軸和第二軸布置形式Fig.4 Layout of high-speed shaft and second-shaft of reducer

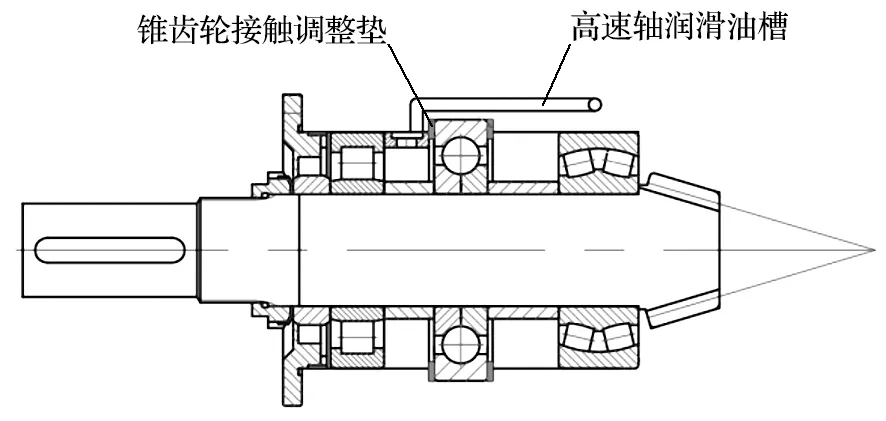

刮板輸送機用行星齒輪減速器功率超過 1 000 kW 時,減速器體積受到安裝空間的限制,體積小,結構緊湊。減速器油池工作溫度達到 80 ℃ 以上時,高速軸如果采用軸承套杯結構,軸承冷卻條件相對較差,散熱條件不佳,對軸承的使用壽命會造成影響。目前 1 000 kW 以上的刮板輸送機用減速器工作效率已經達到 95% 以上,雖然通過提高減速器零部件制造精度可以降低高速軸的工作溫度,但是過度追求制造精度將會提高制造成本,因此需要從結構上去解決。大功率減速器為了降低高速軸軸承溫度,利用減速器高速軸處箱體的有限空間設計了冷卻水套,直接冷卻高速軸軸承。為提高冷卻效果,高速軸沒有設計軸承套杯,軸承直接安裝在箱體上,通過強制潤滑系統將潤滑油池的齒輪油及時輸送到高速軸軸承處,并將軸承產生的部分熱量及時帶走,如圖 5 所示。在四點接觸軸承兩側設計定位面,并預留間隙,方便調整錐齒輪接觸區,根據調整后的實際間隙配做調整墊。調整接觸區時,高速軸所有支撐軸承均需移動,加調整墊時,需將高速軸組件整體從箱體中移出,整個操作過程相對比較復雜,但是調整后軸承冷卻效果相對較好。

圖5 3 000 kW 減速器高速軸強制潤滑結構Fig.5 Forced lubrication structure of high-speed shaft of 3 000 kW reducer

3 結語

刮板輸送機用大功率行星齒輪減速器高速級錐齒輪軸選用與軸承支撐、布置結構有關,同時與減速器的使用環境、冷卻方式、制造精度、軸承承載能力、極限轉速以及潤滑條件等都有直接關系。從目前應用的 1 000 kW 以上刮板輸送機用行星齒輪減速器使用情況可以證明,高速軸用 1 對滾子軸承承受錐齒輪工作時的徑向力,1 個四點接觸軸承承受軸向力,采用水套冷卻和強制潤滑結構的使用效果最好。近十年來礦用大功率行星減速器隨著制造加工質量的提升,已逐步替代進口減速器。