電動輪自卸車電動機控制器過流故障研究

孟 峰,李 健,張曉強,邱增華,朱志清,陳傳龍

1國家能源集團公司雁寶能源公司 內(nèi)蒙古呼倫貝爾 021001

2華中科技大學電氣與電子工程學院 湖北武漢 430071

3強電磁工程與新技術(shù)國家重點實驗室 湖北武漢 430071

4湘電重型裝備有限公司 湖南湘潭 411104

5內(nèi)蒙古電投能源股份有限公司 內(nèi)蒙古霍林格勒 029000

電 動輪自卸車廣泛應用于各類露天礦山、水電 工程、鐵路和公路建設(shè)工程及大型建筑工程,目前其電傳動系統(tǒng)多采用交-直-交類型系統(tǒng)[1]。在電動輪自卸車的多種核心技術(shù)中,實現(xiàn)變頻調(diào)速的控制技術(shù)是電氣技術(shù)的核心,目前全世界只有德國 Siemens、美國 ABB 和 GE 等少數(shù)幾家公司掌握了這項技術(shù),交流變頻技術(shù)已成為制約我國電動輪自卸車國產(chǎn)化的瓶頸。交流驅(qū)動的電傳動系統(tǒng)目前被 GE、Siemens 等外國企業(yè)壟斷,國內(nèi)廠商難以與國際巨頭競爭[2]。我國于 2009 年將大型礦用自卸車列入《重大技術(shù)裝備自主創(chuàng)新指導目錄》中,生產(chǎn)自己的交流驅(qū)動系統(tǒng)對提高國產(chǎn)礦車的競爭力有著極其重要的意義。

改革開放以來,我國多家公司通過不斷消化吸收整合,逐漸形成自己的技術(shù),自主開發(fā)了多個型號的電動輪自卸車,在江西、河北、內(nèi)蒙古等多家礦山得到了廣泛應用。日前,某型電動輪自卸車在內(nèi)蒙古大雁礦業(yè)集團有限責任公司露天礦運行過程中,電動機控制器出現(xiàn)了過流故障,導致控制器失控。

該型電動輪自卸車是大型礦用自卸車國產(chǎn)化背景下的產(chǎn)品,由國有企業(yè)與高校聯(lián)合研發(fā),采用基于轉(zhuǎn)子磁場定向的矢量控制策略,完成對磁場和轉(zhuǎn)矩的獨立控制,有較快的轉(zhuǎn)矩響應。該型電動輪自卸車為后軸驅(qū)動,整車裝備質(zhì)量小于 90 t,額定裝載質(zhì)量為 120 t,最高車速為 45 km/h,最大爬坡度為 17.5%。

1 現(xiàn)象描述

為了保證交流傳動系統(tǒng)的正常穩(wěn)定運行,該電動輪自卸車控制器軟件設(shè)計了過流保護、過壓保護及超速保護等。該自卸車在實地整車試驗中,下坡車速達到 35 km/h 左右時,司機踩踏制動踏板,車速降低后司機松開制動踏板,由于下坡期間車速上升,司機再次踩踏動踏板,電動機控制器在此高速牽引工況切制動工況下發(fā)生過流故障,導致控制器失控,運行可靠性未滿足驗收要求。絕大多數(shù)這種情況出現(xiàn)在自卸車剛進入制動工況的時刻。

2 原因分析

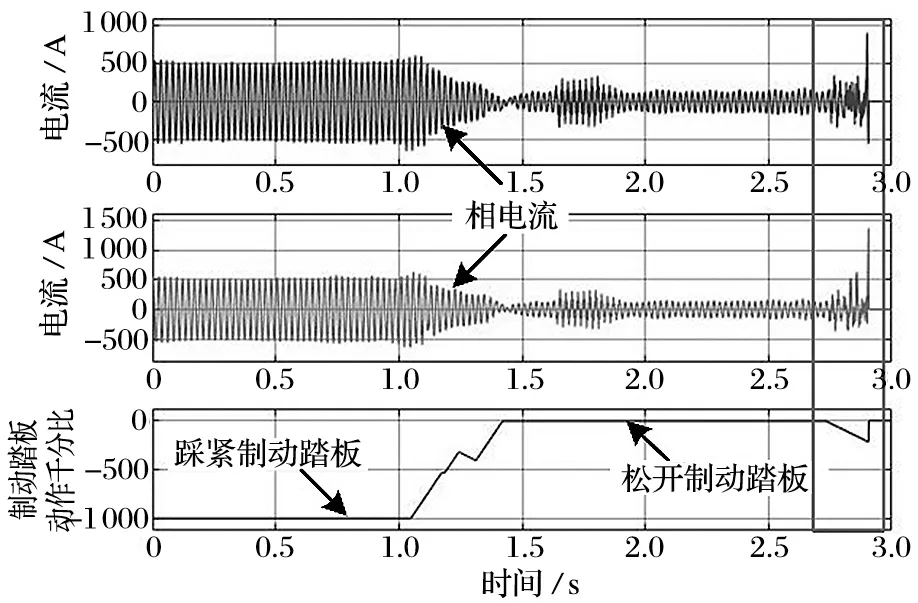

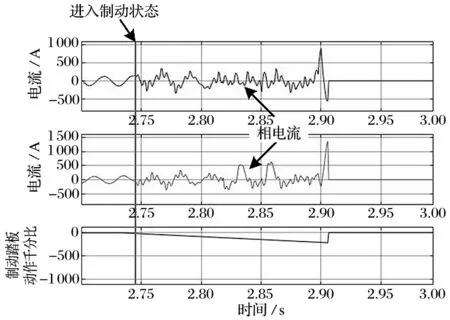

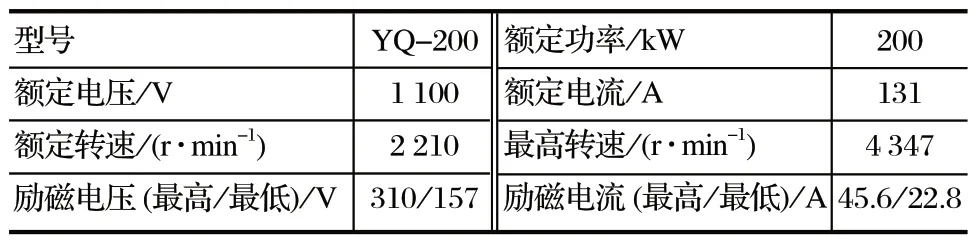

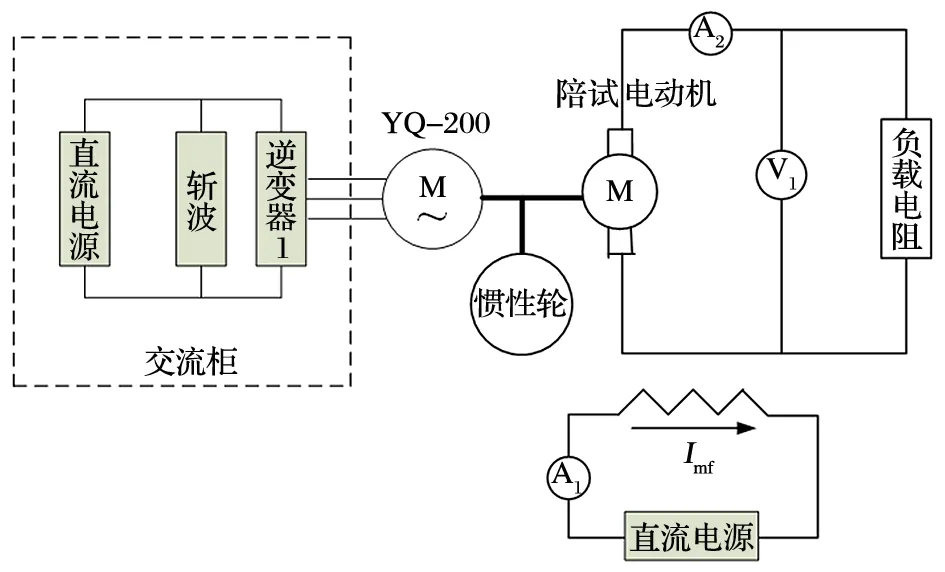

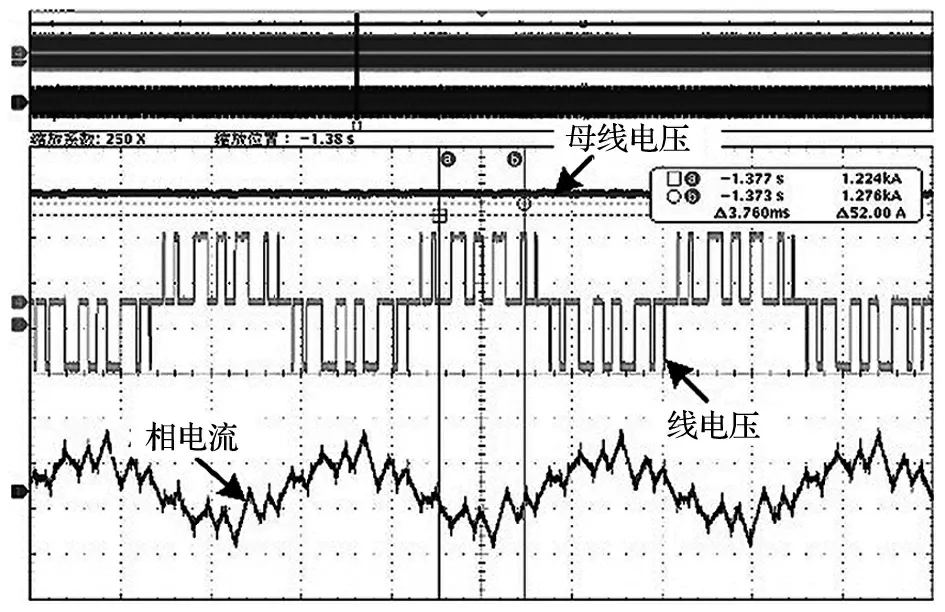

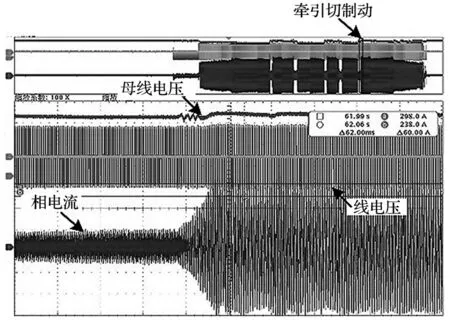

筆者收集的該電動輪自卸車發(fā)生過流故障時的試驗數(shù)據(jù)如圖 1 所示,故障發(fā)生時的局部放大波形如圖 2 所示。

圖1 過流故障時相電流波形Fig.1 Waveform of phase current at overcurrent fault

圖2 故障時刻局部放大波形Fig.2 Enlarged local waveform at the time of overcurrent fault

由圖 1、2 可以看出,車輛在進入制動工況時,電流突增引發(fā)過流故障,控制器失控,控制器為保護 IGBT 進行封脈沖處理。針對該現(xiàn)象,筆者根據(jù)試驗數(shù)據(jù)進行原因分析。

在整車試驗中,由于在車速較高時,司機為控制車速反復切換制動工況和牽引工況,導致工況變化劇烈。同時,電動機轉(zhuǎn)速較高、電流較大,且由于采樣頻率固定,控制器在每個電周期內(nèi)采樣點數(shù)量較少,系統(tǒng)延時高,這些因素都會導致控制器帶寬不足,動態(tài)性能差,無法滿足工況劇烈變化帶來的需求,控制器容易失控。另外,劇烈的工況變化易導致磁場定向不準,進而引起控制器失控。

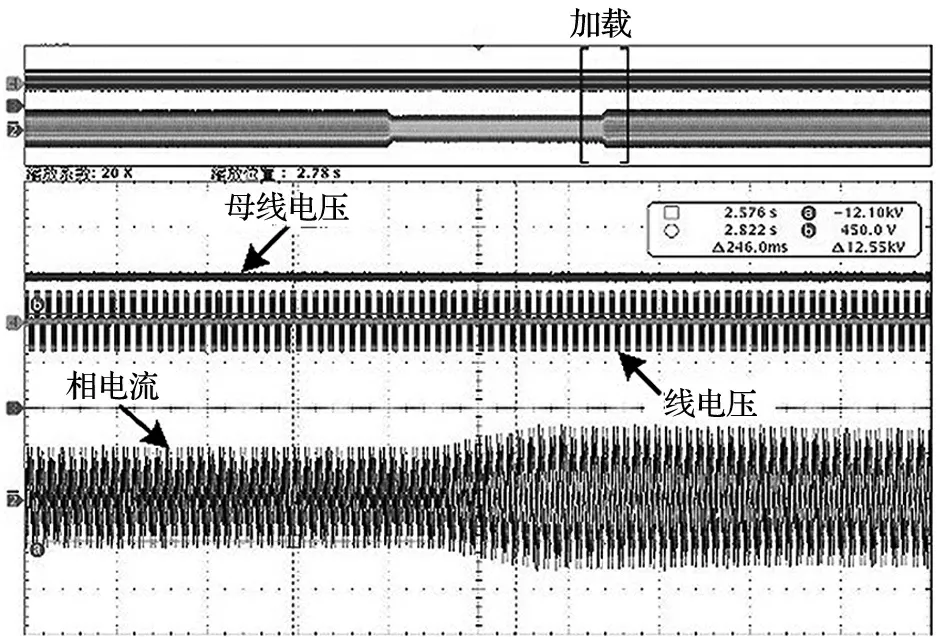

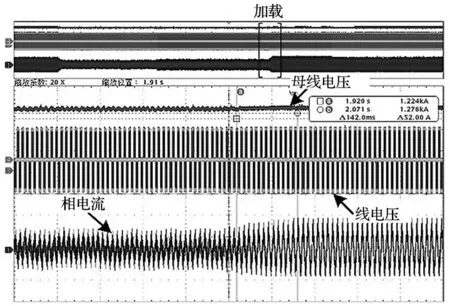

為了在臺架上復現(xiàn)上述情況,筆者加入了新的試驗步驟:被試電動機在牽引工況下帶動慣性輪至轉(zhuǎn)速 2 800 r/min 左右再切入制動工況。臺架試驗波形如圖 3 所示。由圖 3 可見,當轉(zhuǎn)矩指令由牽引狀態(tài)切換至制動狀態(tài)時,相電流出現(xiàn)明顯增大并發(fā)散的趨勢,當相電流幅值超過保護設(shè)定值時,觸發(fā)過流保護。該現(xiàn)象與整車試驗時完全一致。

圖3 臺架試驗波形Fig.3 Waveform of bench test

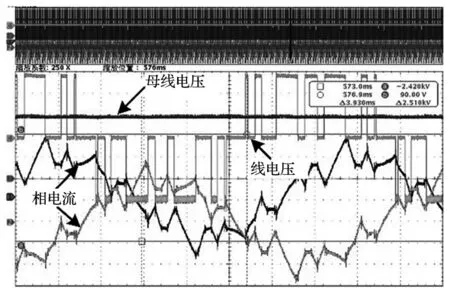

臺架試驗所用電動機參數(shù)如表 1 所列。

表1 臺架試驗所用電動機參數(shù)Tab.1 Parameters of motor used in bench test

3 解決方案

綜上所述,高速工況下系統(tǒng)控制帶寬小以及動態(tài)性能差,是出現(xiàn)過流故障的主要原因。針對過流故障改進控制策略,利用復矢量控制替代 PID 控制。復矢量控制算法將磁鏈與轉(zhuǎn)矩解耦,其思路是調(diào)整控制器的結(jié)構(gòu),使控制器的零點與被控對象的極點完全抵消[3]。該控制策略具有帶寬高、動態(tài)性能好的優(yōu)點,適用于工況變化較為劇烈的情況。另外,由于電動輪自卸車使用場景是在露天礦山,上下坡較多,路況比較復雜,電動機經(jīng)常處于轉(zhuǎn)矩變化較為劇烈的狀態(tài),導致控制器磁場定向不準。為了解決這一問題,在控制程序中加入磁鏈觀測和矯正環(huán)節(jié)。同時,對控制器硬件電路進行改進:將已采樣的高頻電信號由 DSP 內(nèi)置的 AD 轉(zhuǎn)換模塊取代外置 AD 采樣電路進行處理,以降低程序運行時間。

經(jīng)過硬件和軟件改進后,進行臺架試驗加以驗證。臺架試驗分為 3 個部分:牽引工況測試、制動工況測試以及制動與牽引工況切換測試。

4 臺架試驗

4.1 牽引工況測試

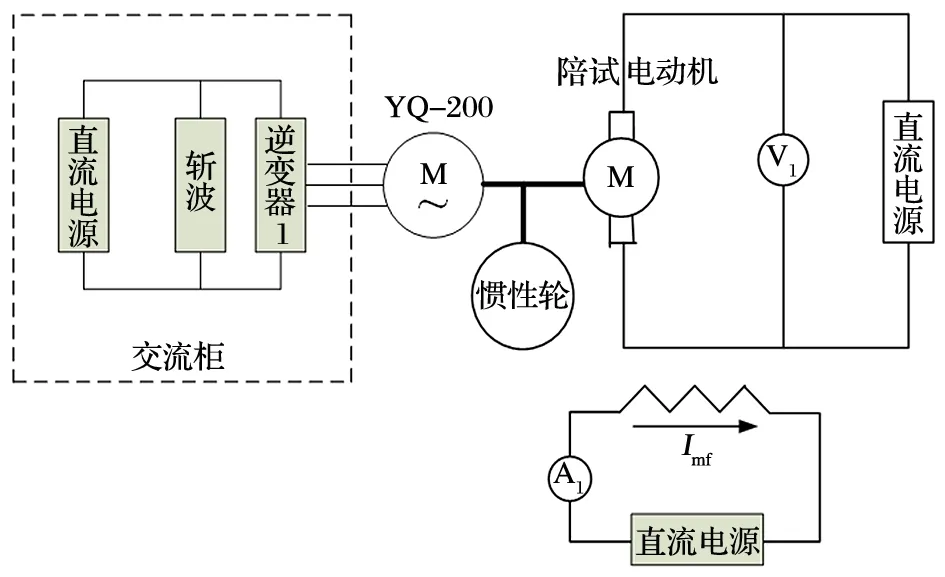

牽引工況臺架試驗由被試電動機 (異步電動機) 拖動慣性輪及陪試電動機 (直流電動機),測試被試電動機在全速度 (0~ 2 800 r/min) 范圍內(nèi)的穩(wěn)態(tài)及動態(tài)性能。牽引工況臺架試驗示意如圖 4 所示。

圖4 牽引工況臺架試驗示意Fig.4 Sketch of bench test in traction mode

牽引工況穩(wěn)態(tài)運行測試結(jié)果如圖 5 所示,此時牽引轉(zhuǎn)矩指令值為 450 N·m,電壓頻率為 88.9 Hz,電動機轉(zhuǎn)速為 2 670 r/min。

圖5 牽引工況穩(wěn)態(tài)運行測試結(jié)果Fig.5 Test results of stable operation in traction mode

牽引工況動態(tài)運行測試結(jié)果如圖 6 所示,牽引轉(zhuǎn)矩指令值為 450 N·m,轉(zhuǎn)矩指令減至 250 N·m (此時電壓頻率為 86.1 Hz) 后再加載至 450 N·m,加減載時間均為 100 ms 左右,電動機轉(zhuǎn)速在 2 580~ 2 670 r/min 之間波動。

圖6 牽引工況動態(tài)運行測試結(jié)果Fig.6 Test results of dynamic operation in traction mode

4.2 制動工況測試

制動工況臺架試驗由陪試電動機 (直流電動機) 拖動慣性輪及被試電動機 (異步電動機),測試被試電動機在全速度 (0~ 2 800 r/min) 范圍內(nèi)的制動性能。制動工況臺架試驗示意如圖 7 所示。

圖7 制動工況臺架試驗示意Fig.7 Sketch of bench test in braking mode

制動工況穩(wěn)態(tài)運行測試結(jié)果如圖 8 所示,此時制動轉(zhuǎn)矩指令值為 330 N·m,電壓頻率為 93.4 Hz,電動機轉(zhuǎn)速為 2 800 r/min 左右。

圖8 制動工況穩(wěn)態(tài)運行測試結(jié)果Fig.8 Test results of stable operation in braking mode

制動工況動態(tài)運行測試結(jié)果如圖 9 所示,制動轉(zhuǎn)矩指令值為 410 N·m,轉(zhuǎn)矩指令減至 250 N·m (此時電壓頻率為 72.6 Hz) 后再加載至 450 N·m,加減載時間均為 140 ms 左右,電動機轉(zhuǎn)速在 2 070~ 2 180 r/min 之間波動。

圖9 制動工況動態(tài)運行測試結(jié)果Fig.9 Test results of dynamic operation in braking mode

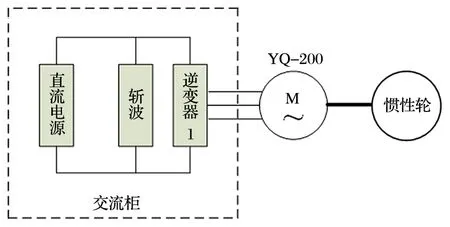

4.3 空載下牽引與制動工況切換測試

為模擬自卸車實地運行工況,進行了空載下牽引與制動工況的切換測試。空載下被試電動機拖動慣性輪,轉(zhuǎn)速在牽引工況下從 0 升至 2 800 r/min 后切換至制動工況,接著多次進行牽引和制動工況切換。空載下牽引與制動工況切換臺架試驗示意如圖 10 所示。

圖10 空載下牽引與制動切換工況臺架試驗示意Fig.10 Sketch of bench test in traction and braking switching mode without load

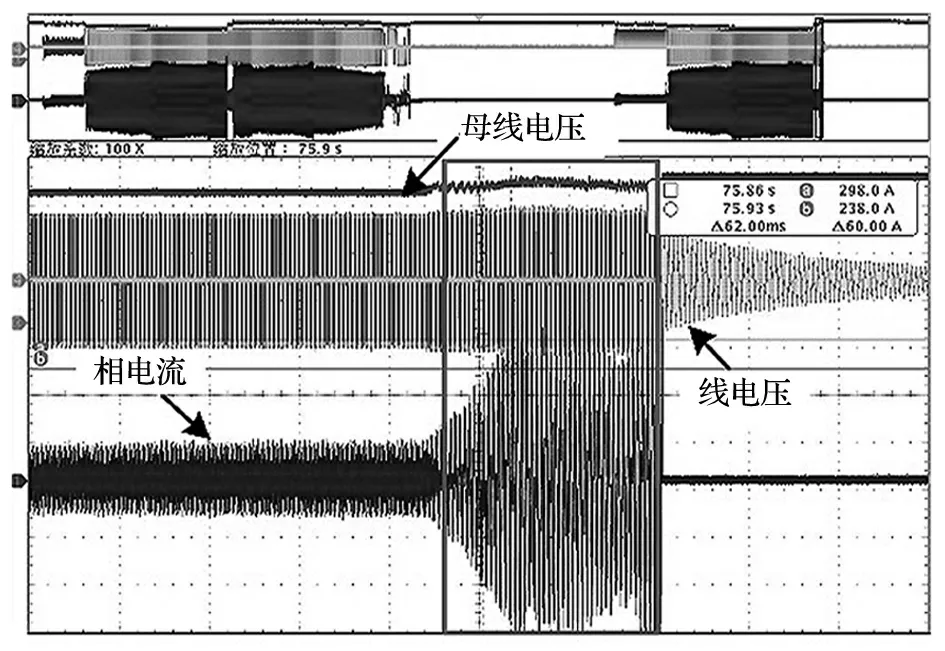

空載下,被試電動機在牽引工況下以 700 N·m 轉(zhuǎn)矩指令啟動,至轉(zhuǎn)速大于 2 700 r/min (電壓頻率高于 90 Hz) 時立即切換至制動工況,再多次進行牽引與制動工況切換,母線電壓為 1 200 V,測試結(jié)果如圖 11 所示。

圖11 牽引與制動切換工況測試結(jié)果Fig.11 Test results in traction and braking switching mode

試驗結(jié)果表明,改進后的控制器無論在牽引工況還是制動工況下,穩(wěn)態(tài)和動態(tài)控制性能均表現(xiàn)良好 (圖 11 僅展示高速下波形圖,實際上全速度范圍內(nèi)性能均表現(xiàn)良好)。另外,臺架試驗還模擬了整車試驗時轉(zhuǎn)矩劇烈變化的運行工況,結(jié)果表明控制器運行可靠穩(wěn)定,未出現(xiàn)過流故障。

5 結(jié)語

通過對現(xiàn)場運行電動輪自卸車的數(shù)據(jù)采集,并在試驗臺架上復現(xiàn)電動機控制器過流故障,找到過流故障主要是由于高速下采樣頻率相對較低導致控制器帶寬不足,以及電動機運行工況劇烈變化引起磁場定向不準所造成的。試驗結(jié)果完全符合車輛現(xiàn)場運行狀態(tài)。針對該故障,修改硬件和優(yōu)化控制算法解決控制器帶寬不足的問題,并在控制程序中增加磁鏈觀測和矯正環(huán)節(jié)解決了電動機運行工況劇烈變化引起的磁場定向不準的問題。

在試驗臺架上分別針對車輛的牽引、制動、牽引與制動切換和整車轉(zhuǎn)矩劇烈變化這 4 種工況進行試驗,改進后的控制器在各種工況下的穩(wěn)態(tài)和動態(tài)控制性能均表現(xiàn)良好,未出現(xiàn)過流故障。