應用有限元法的環保柱式清淤絞刀設計

劉國瑞,楊建華,張潤喜,曲貝貝,張有鎖

(1.中交天津航道局有限公司 科信中心,天津 300457;2.上海交通大學 上海 200240;3.中交(蘇州)城市開發建設有限公司,江蘇 蘇州 215000)

挖泥過程是疏浚中最容易對水環境造成負面影響的環節,傳統疏浚機具設備容易造成底泥的大幅擾動。對于一般的疏浚工程,擾動作用的影響僅限于水體渾濁度的增加和氮、磷、有機質等的釋放[1],而在環保疏浚項目中,底泥中可能含有大量有毒有害污染物,擾動作用會導致污染源擴散,進而影響環保疏浚治理效果。

結合環保疏浚施工要求,在國內外對環保機具研究的基礎上,設計出一款環保型柱式清淤絞刀樣機。該機具理論上具備較高的泥漿吸入濃度,能降低挖泥過程中污染物的釋放和擴散,具備精確疏挖薄層等能力,能夠滿足環保疏浚的需要。利用仿真研究周期短、易采集數據的優點[2],對機具模型施加不同工況的作用力,進行有限元仿真分析,研究不同工況下的結構受力和變形情況,指導結構優化設計。

1 機具結構組成及工作原理

1.1 結構組成

柱式清淤絞刀主要由兩側翼閘板、絞刀組、底板、支撐體、刀組環、封板、基座等組成。整體絞刀組的直徑為190 cm、高78.5 cm,整機結構組成構件見圖1。

圖1 柱式清淤絞刀的結構組成

清淤絞刀基座通過螺栓與橋架剛性連接,實現柱式清淤絞刀的固定。柱式清淤絞刀左右兩側各布置兩個方向液壓缸。泥漿吸口位于由翼閘板、絞刀組形成的腔體內,可避免發生泥漿泄漏。翼閘板覆蓋了整個絞刀高度,在清淤絞刀左右兩側各布置一片,防止泥漿向周圍水體擴散,保證泥漿的濃度。

1.2 工作原理

1.2.1取土作業

施工時,柱式清淤絞刀底板與待挖泥面貼合并依靠自重作用壓入泥層一定深度,該深度即為預設挖泥厚度,絞刀中心軸保持與泥面的垂直狀態。液壓馬達通過絞刀軸驅動絞刀組旋轉,絞刀組的刀片不斷切割所接觸的泥土。同時,絞吸船橋架攜帶柱式清淤絞刀向左或向右擺動,絞刀切割的泥土與水混合形成泥漿,通過泥漿吸口進入泥管。

1.2.2挖泥姿態調整

挖泥深度變化時,清淤絞刀基座與橋架同步變化。通過調整角度液壓缸的伸長量,可以調整基座(橋架)與清淤絞刀軸線的角度,實現機具姿態調整,保證清淤絞刀削面始終與泥面平行貼合。

1.2.3挖泥方向調整

柱式清淤絞刀左右兩側的方向液壓缸,可以調整清淤絞刀的作業方向。當橋架向左側擺動時,柱式清淤絞刀左側的兩支液壓缸將提升左側翼閘板達到挖泥深度所需的距離,而右側的液壓缸則下降到底板的位置以控制右側的進水量。這種方式能夠保證在挖泥過程中最大程度地減少吸泥口的進水量,從而提高泥漿吸入濃度。

1.3 機具工作性能

該機具可疏挖粉質土以下硬度的土質。根據配備泥泵能力推算,柱式清淤絞刀疏挖淤泥或淤泥質土[3]的最大體積生產能力為550~650 m3/h,相應橋架橫移速度為7.1 m/min。根據挖泥船橋架升降角度,推算出最小挖深1.5 m、最大挖深8 m。其它作業參數:單次挖泥厚度在0~40 cm范圍內調節,泥漿體積濃度達26%~30%(淤泥或淤泥質土),理論疏挖精度±1 cm。相對封閉的工作腔能夠有效控制挖泥過程中的二次污染擴散問題。

2 機具結構有限元仿真分析

2.1 構建仿真模型

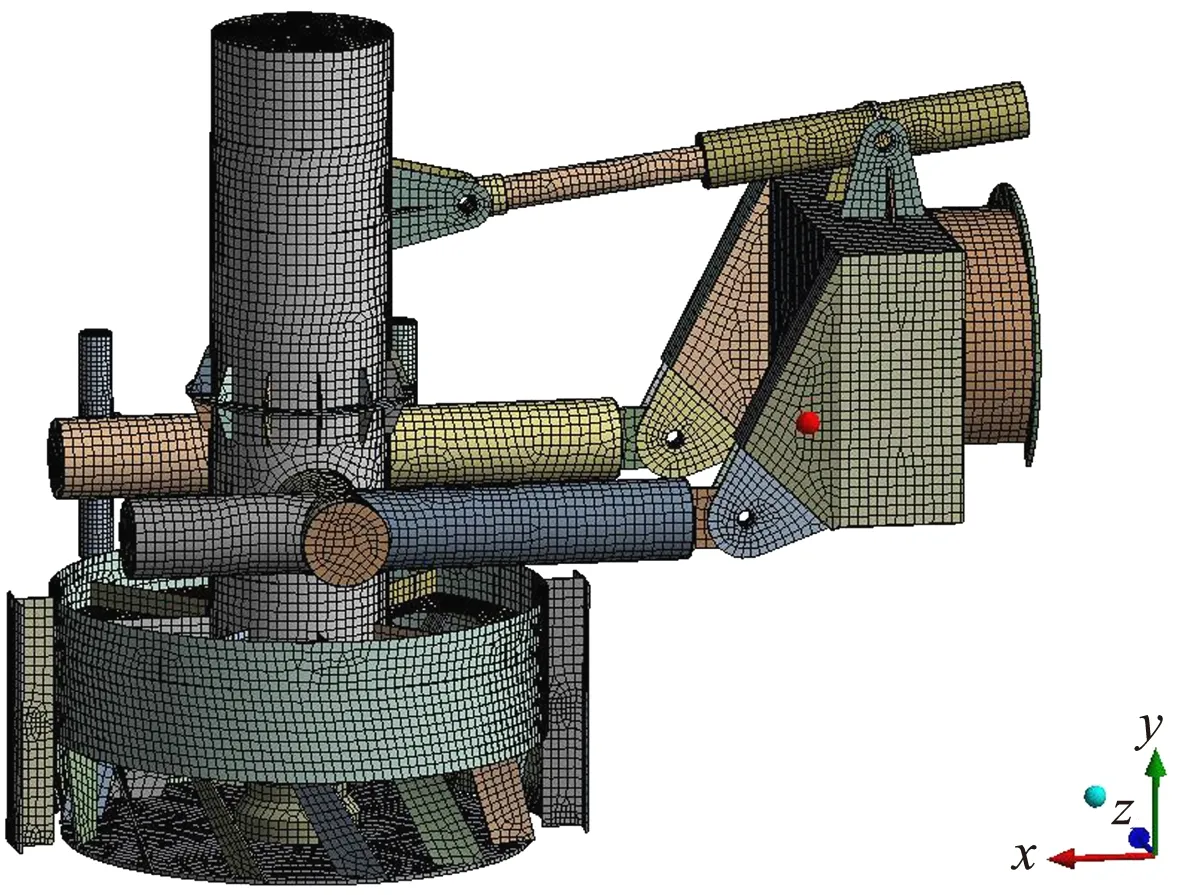

由于該機具左右方向擺動作業時兩翼閘板的動作相反,且單次最大挖厚作業時,一側的翼閘板和其所連接的兩個方向液壓缸處于非受力狀態。故有限元分析時,可將非受力側的翼閘板和兩支方向液壓缸省去,以減少計算量。據此,利用ABAQUS軟件建立仿真模型,并使用自動網格劃分法劃出54 560個單元,仿真模型見圖2,單元類型為殼單元。

圖2 劃分網格后的柱式清淤絞刀模型

2.2 確定仿真邊界條件

2.2.1位移約束

柱式清淤絞刀的基座通過螺栓固定安裝在挖泥船橋架的末端,屬于剛性連接,故將基座的法蘭盤面設定為位移全固定約束,其余構件不作位移限制。

2.2.2施加載荷計算

柱式清淤絞刀存在的狀態有非挖泥狀態(懸吊移動)和挖泥狀態(水下作業)。非挖泥時,為挖泥船橋架上揚至最高點、柱式清淤絞刀離開水面時的狀態,外部力僅有結構自重;挖泥時,柱式清淤絞刀除受重力作用外,還有如下3個作用力:絞刀組切削土的切削力F1、翼閘板受到的泥漿黏滯阻力F2、滑道架移動時受到的土壓阻力F3。

經分析,絞刀組在液壓馬達驅動下進行切削土的瞬間,共有5片刀與土壤接觸并完成剪切,5片刀受到土壤產生的切削力F1可按式(1)計算[4]:

F1=5τA

(1)

式中:τ為土體的抗剪強度;A為切削刃的橫斷面面積。

翼閘板受到的泥漿黏滯阻力F2可以參考空氣阻力公式進行計算[5]:

(2)

式中:C為25 ℃時的阻力系數,取0.84;υ為相對運動速度,取7.1 m/min;S為絞刀投影面積;ρ為泥漿的密度,取1 280 kg/m3。

滑道架移動時受到的土壓阻力F3按式(3)計算[6]:

(3)

式中:μ為土體與鋼結構的摩擦系數,取0.6;B為滑道架與土體接觸長度,為單次挖厚0.4 m;ρ有為土體的有效密度,根據工程經驗,淤泥質土ρ有=0.7 t/m3;h為挖泥深度,ko為土壓力系數,取0.55。

仿真分析非挖泥狀態時,通過施加重力加速度完成自重作用下結構狀態研究。柱式清淤絞刀有最大挖深和最小挖深兩種狀態,在同一挖深時亦有不同的挖厚。仿真研究只需考慮絞刀的最不利受力狀態,故僅需研究最小挖深、最大挖厚和最大挖深、最大挖厚兩種工況下結構應力變形情況。計算作用力時,按照較難疏挖淤泥土質的參數進行計算,取土參數τ為18.8 kPa,絞刀結構尺寸已知。分別施加兩工況的作用力后,研究結構應力、變形情況。

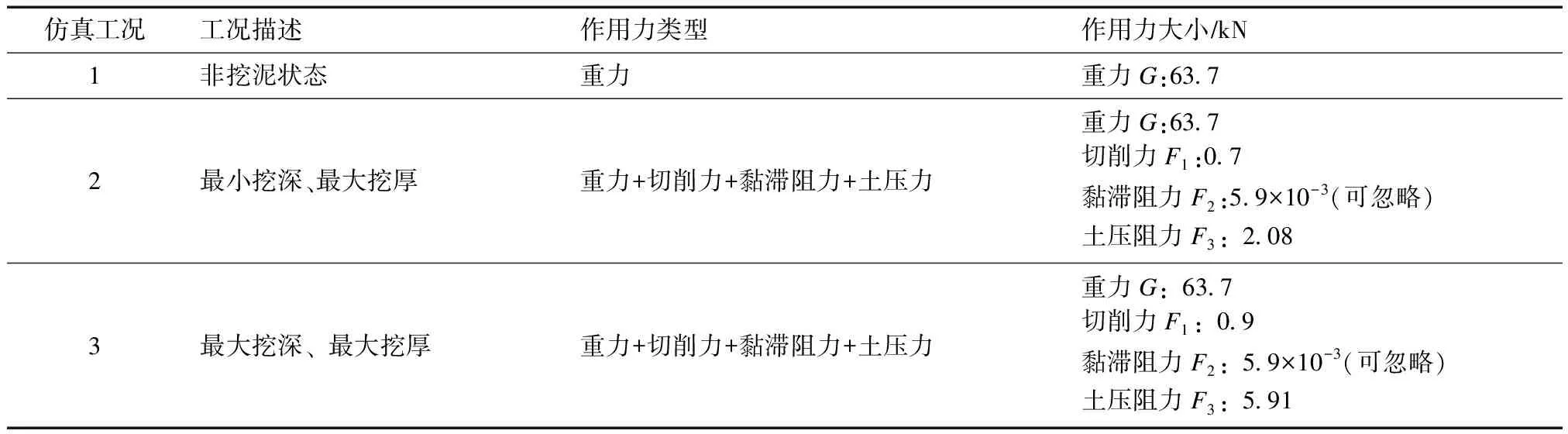

綜合以上分析,共有3種仿真工況。計算出各工況狀態的作用力值見表1。

表1 不同工況下仿真作用力

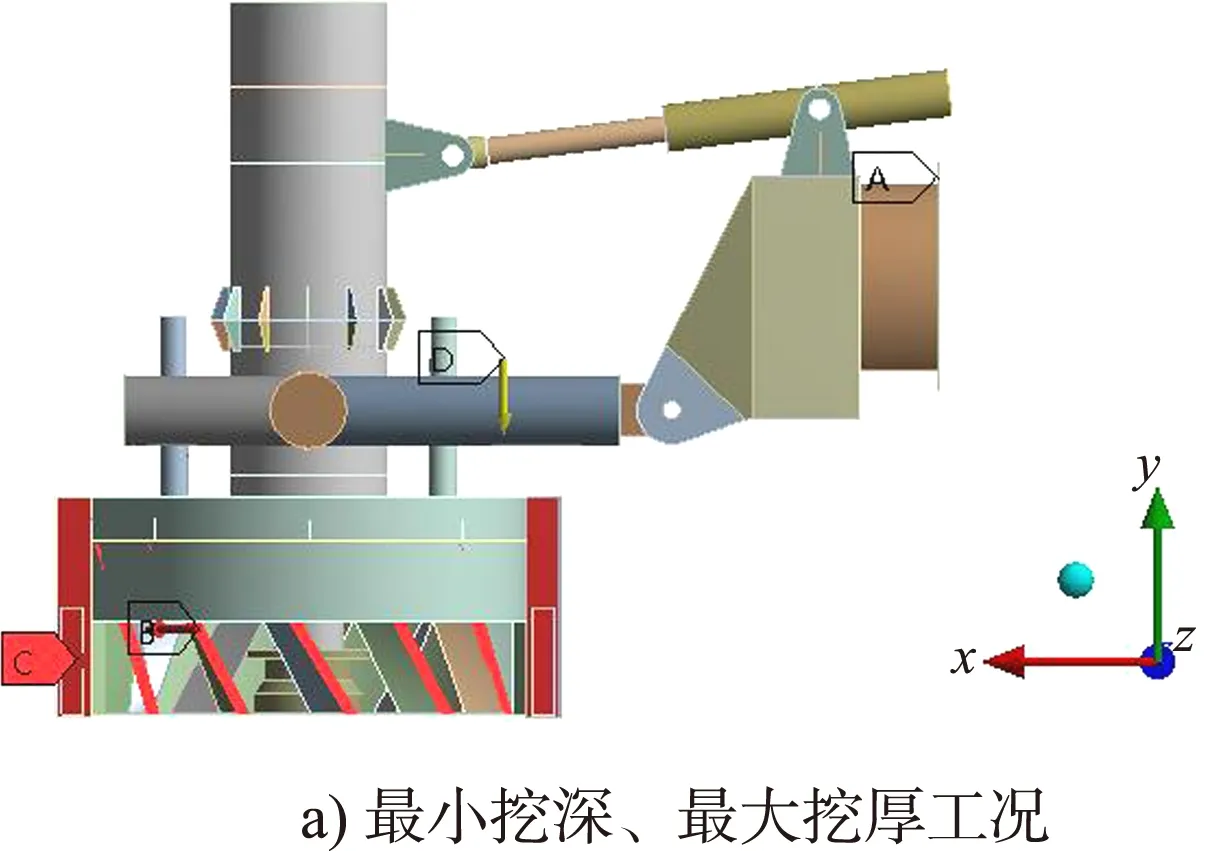

對柱式清淤絞刀施加重力加速度以及各工況下的作用力,載荷和約束見圖3,隨后運行計算。

注:符號A表示固定約束,符號B表示施加橫移阻力,符號C表示輸送阻力,符號D表示施加的重力加速度。

2.3 仿真結果及分析

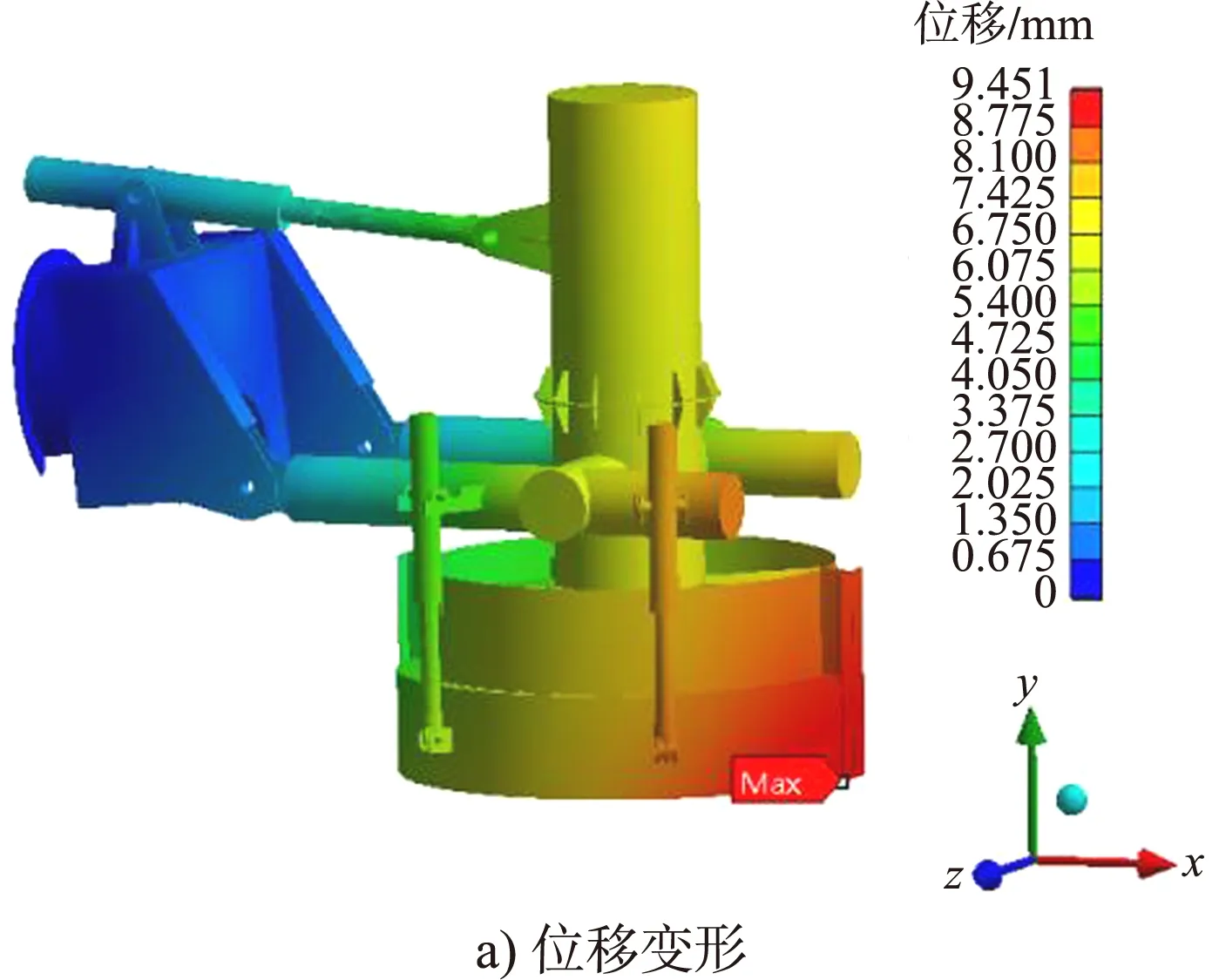

工況1,非挖泥狀態時,產生的位移、結構應力結果見圖4。由圖4可知,在非工作狀態下,柱式清淤絞刀的最大位移為9.5 mm,發生在翼閘板的前端;最大結構應力為151.8 MPa,發生在基座結構件連接處。柱式清淤絞刀結構用鋼Q235,安全系數取1.32,則許用應力為178 MPa。翼閘板為滑動薄板件,發生位移為正常現象,翼閘板前端和后端位移差約2 mm,可視為均勻位移,故剛度和強度均滿足要求。

圖4 非挖泥狀態時仿真結果

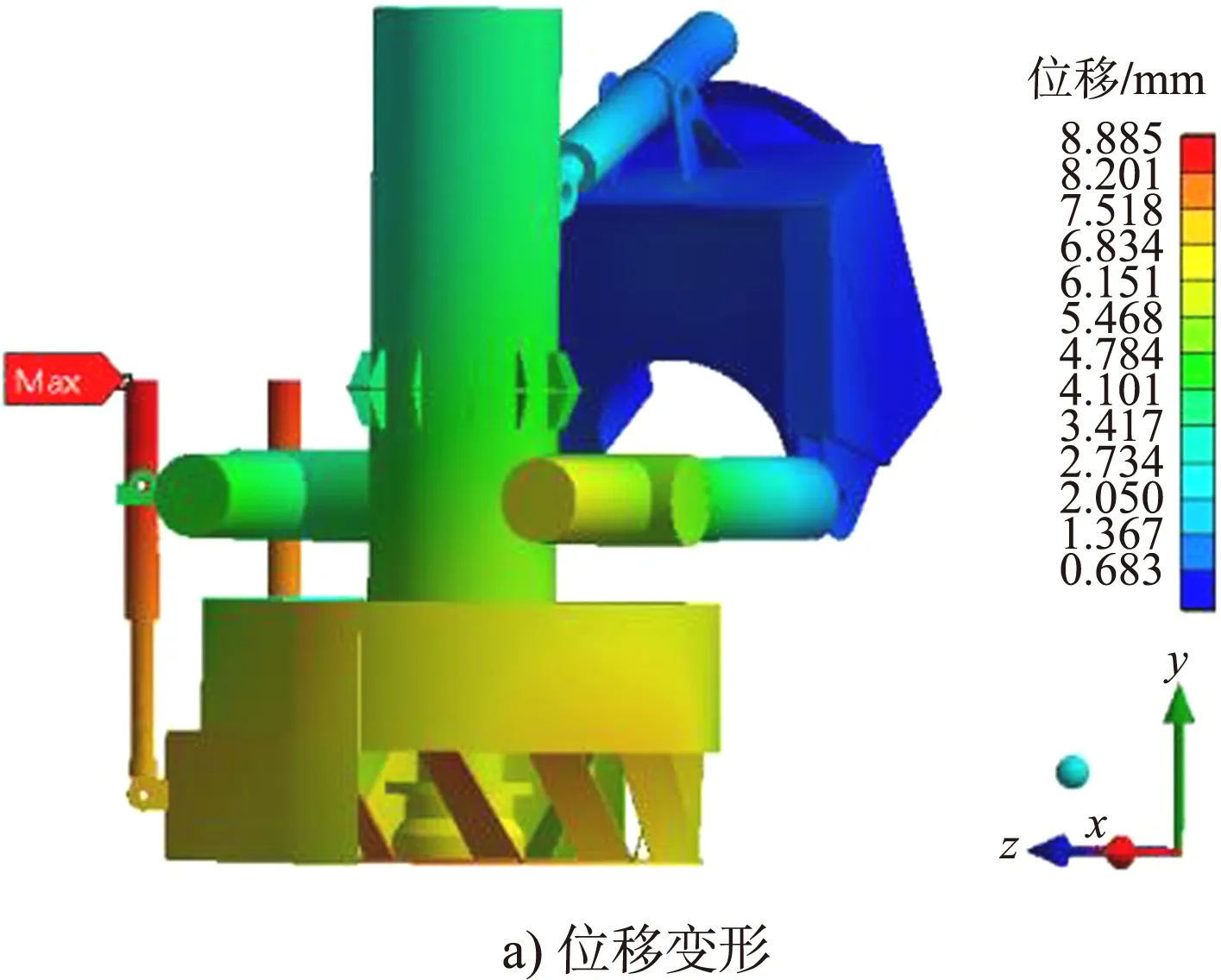

工況2,最小挖深、最大挖厚時,產生的位移、結構應力結果見圖5。由圖5可知,最小挖深、最大挖厚工況下,柱式清淤絞刀的最大位移量為13.3 mm,發生在方向液壓缸頂端,支撐體整體變形均勻,位移量約5 mm;最大結構應力為154.9 MPa(<178 MPa),發生在基座結構件連接處。方向液壓缸為鉸接連接件,工作時會發生位移,故剛度和強度均滿足要求。

圖5 最小挖深、最大挖厚的仿真結果

工況3,最大挖深、最大挖厚時,產生的位移、結構應力結果見圖6。由圖6可知,最大挖深、最大挖厚工況下,柱式清淤絞刀的最大位移量為8.5 mm,發生在方向液壓缸頂端,支撐體在挖泥方向的結構和絞刀變形量較其它位置大,位移差約2 mm;最大結構應力為170.2 MPa(<178 MPa),發生在基座結構件連接處。方向液壓缸為鉸接連接件,工作時會發生位移,故剛度和強度均滿足要求。

圖6 最大挖深、最大挖厚的仿真結果

柱式清淤絞刀在非工作狀態下的結構應力最小,最小挖深、最大挖厚工況下的結構應力次之,最大挖深、最大挖厚工況下的結構應力最大。反映出:現有基座結構相對薄弱,且結構自重產生的應力占主要部分,挖泥作業產生的附加應力值占比較小。最大挖深、最大挖厚工況下的位移量比最小挖深、最大挖厚工況下的小,這是由于角度液壓缸的伸長量減小后整體結構的剛度有所增強。

3 結論

1)設計的柱式清淤絞刀的剛度和強度在實際工況下均能滿足要求。

2)在挖泥船橋架承載力允許的條件下,應適當增加基座結構的剛度。

3)柱式清淤絞刀的工作直徑為190 cm,從翼閘板結構變形的角度看,系列化設計時,不宜通過增大直徑的方式增加機具產量。