基于SLP的裝潢材料配送中心布局優化

李必敏

(江西萬年青塑料包裝有限公司,江西 樂平 333301)

由于市場需求、生產能力的變化,許多企業生產車間、倉儲、配送中心等生產場所出現產能不足、效率低下等問題,原來靠個人經驗設計的布局無法滿足需求,需要重新設計優化。目前進行設施規劃時使用較多的方法是系統布置設計(Systematic Layout Planning,SLP),該方法通過分析各作業區的相關性,使用量化方法設計布局,所得到的方案更符合實際生產需求。同時,隨著建模仿真軟件的發展,對生產流程進行仿真以驗證方案可行性及選擇最優方案變得更加容易、直觀。

婁慧斌等[1]使用SLP方法對食品加工廠配送中心布局進行了分析,通過Tompkins的關系表法確定布局方案,并使用Flexsim軟件仿真驗證了布局的可行性;位晶晶等[2]則選擇使用Muther的線性圖確定布局方案;鐘柳艷等[3]則利用Flexsim軟件對汽車零部件配送中心的6種布局方案進行仿真分析,通過比較總搬運距離、平均完工時間、叉車使用率等參數來確定最優方案。SLP方法雖然實用,但是當生產系統較復雜、作業單元數量較大時,這種操作方式的工作量較大,且帶有一定的主觀性。李琴琴等[4]在使用SLP分析布局方案后,采用數學解析法,建立以物料搬運成本最小、功能區間非物流關聯鄰接度最大為目標的函數,以求解布局方案,減少主觀影響;侯智等[5]以總物流量與總布置面積最小為優化目標,并使用遺傳算法求解;賈佳等[6]還在求解模型中引入了人因因素,優化布局同時降低工人疲勞度。

由于裝潢材料配送中心作業區較少、流程較簡單,因此選擇使用SLP方法進行作業區相關性分析,通過線形圖設計布局方案,再利用Flexsim軟件驗證方案可行性。

1 某公司裝潢材料配送中心布局現狀及問題分析

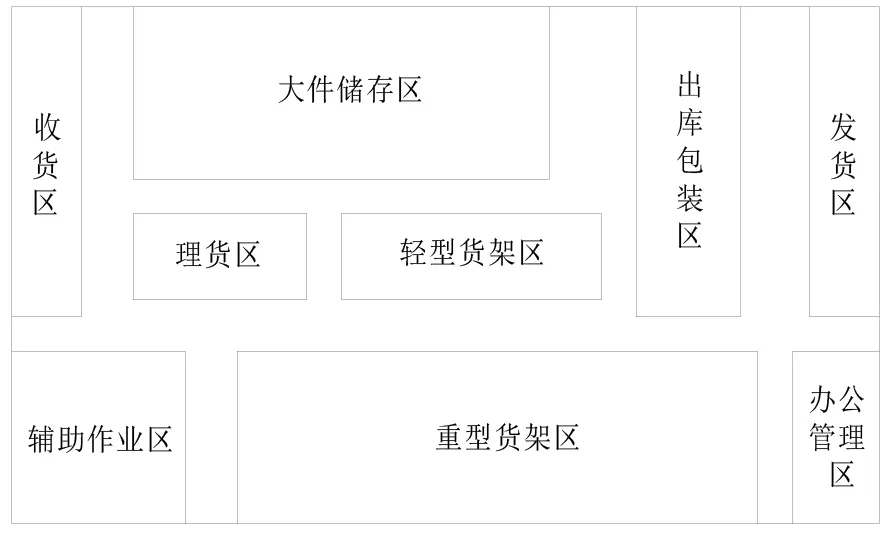

某公司裝潢材料配送中心主要負責水泥、油漆、大理石、水管、燈具、八角盒、螺絲等各類裝潢材料的包裝、儲存和分配。按是否有貨物流通,配送中心分為7個物流功能區和2個非物流功能區。其中物流功能區負責材料的核對入庫、檢測儲存、包裝出庫等作業,包含收貨區、理貨區、重型貨架區、輕型貨架區、大件存儲區、出庫包裝區和發貨區7個區域,非物流功能區不直接涉及物料的流通,分為辦公管理區和輔助作業區。配送中心長50 m,寬30 m,面積1 500 m2,總體布局如圖1所示。

圖1 配送中心原平面布局

隨著市場對裝潢材料需求量的加大,配送中心的訂單量在不斷增加,經常出現物料流通不暢,運輸通道擁擠,材料堆積嚴重等問題,給物料的規范管理帶來極大的困難。分析現有布局,主要存在以下問題:①配送中心面積總體利用率不高(63.33%),非物流功能區存在空間浪費;②收貨區和發貨區的作業面積較小,造成出入庫作業效率低;③貨架存儲區布局不合理,無法同時兼顧收貨區和發貨區,造成搬運浪費,內部物流路線存在交叉。

為滿足市場需求,需針對以上問題優化配送中心布局,提高配送中心作業效率。

2 基于SLP的配送中心布局優化

2.1 物流相關性分析

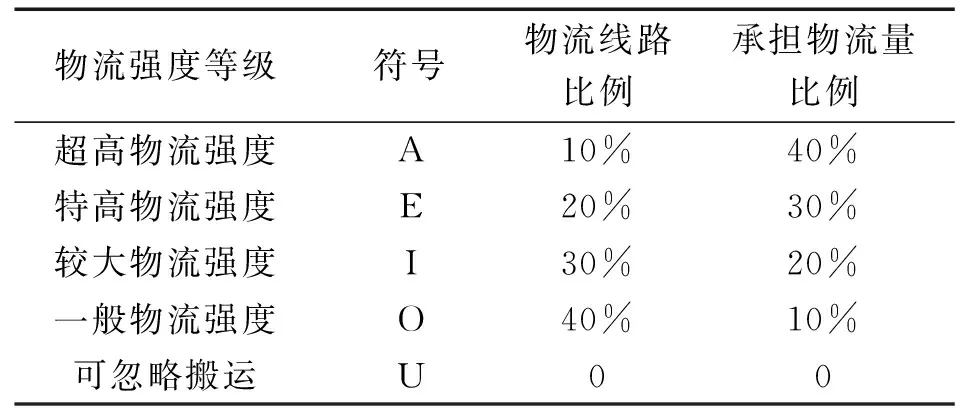

在分析功能區物流相關性時,通常根據功能區之間的物流強度來劃分,劃分方法見表1。

統計配送中心一個月內各個功能區之間的實際物流量,并按表1中的比例進行物流強度等級劃分,可得物流關系相關圖,如圖2所示。

表1 物流強度等級劃分

圖2 物流關系相關性

2.2 非物流相關性分析

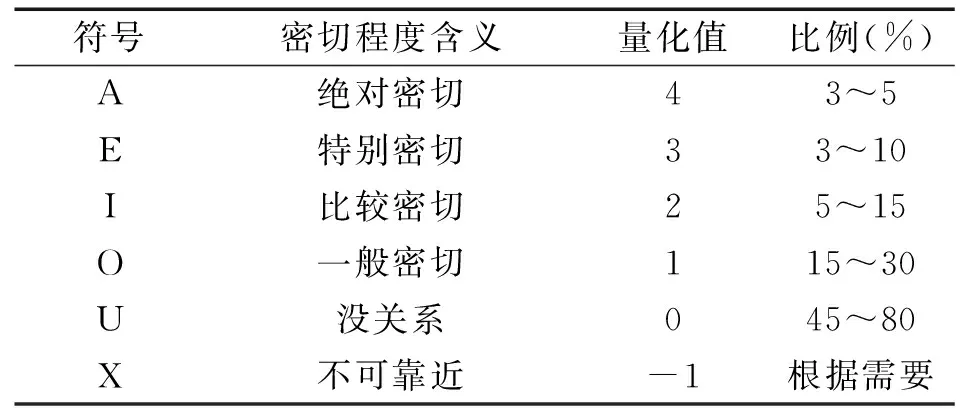

除了物流關系外,非物流關系也應加以考慮。根據配送中心實際情況,從作業的安全性、作業性質的相似性、管理的方便性、物料運輸的便捷性、功能區的聯系緊密性等方面判定各功能區的非物流關系,根據表2的比例劃分規則,即可得到非物流關系相關圖,如圖3所示。

表2 非物流相互關系密切程度劃分

圖3 非物流關系相關性

2.3 綜合相關性分析

綜合相關性需同時考慮物流關系和非物流關系,計算公式為:

CRij=m×MRij+n×NRij

(1)

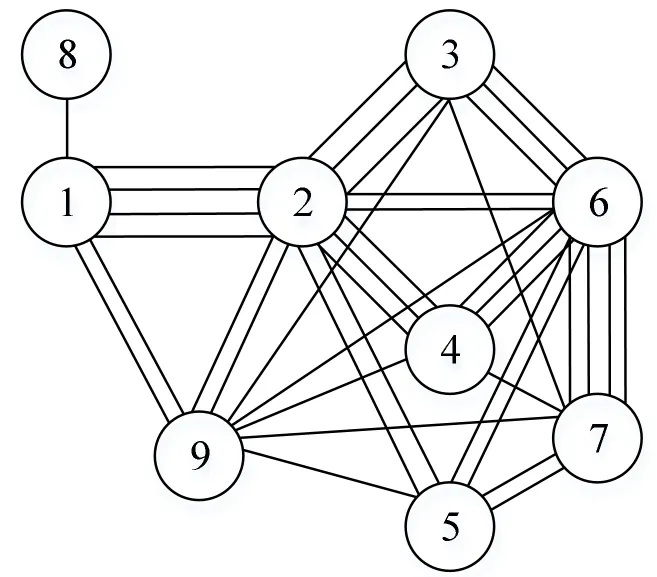

式中:CRij、MRij、NRij分別表示功能區i和j之間的綜合相關性、物流相關性和非物流相關性,m、n為權重,比值通常取1∶3~3∶1。 各功能區之間的物流和非物流相關性等級A、E、I、O、U、X分別依據4、3、2、1、0、-1進行量化,再通過(1)式計算綜合相關性數值(取m∶n=2∶1),并按比例重新劃分等級,即可得到綜合關系相關圖,如圖4所示。

圖4 綜合關系相關性

2.4 配送中心布局優化方案

使用線性圖繪制布局方案,A、E、I、O、U關系對分別使用4、3、2、1、0條線相連,X關系對使用1條虛線相連。從關系等級高的開始布置,得到配送中心位置相關圖,如圖5所示。在位置相關圖的基礎上重新設計配送中心布局,如圖6所示。

圖5 位置相關性

圖6 配送中心布局優化方案

相比原始布局,此方案有以下改進:①配送中心面積總體利用率由63.33%提高到71.73%,邊角空間得到利用,減少了空間浪費; ②收貨區、重型貨架區、輕型貨架區、出庫包裝區以及發貨區的面積均擴大,提高了材料儲存空間和作業效率; ③貨架存儲區與收貨區、發貨區距離都較近,減少了搬運浪費,避免了物流路線交叉。

3 仿真分析

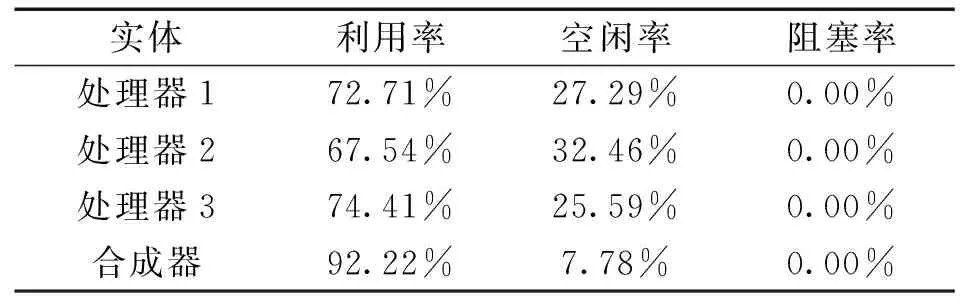

根據以上布局方案,結合配送中心實際運行情況,在Flexsim中建立仿真模型,運行結果如表3所示。其中3個處理器表示材料的 分揀檢驗,并分別送往重型貨架區、輕型貨架區、大件儲存區,合成器表示材料的包裝。

表3 仿真結果統計

從表3可以看出3個處理器的空閑率分別為27.29%、32.46%、25.59%,合成器的空閑率為7.78%,且各實體的阻塞率均為0%,即沒有出現貨物堆積的情況,說明改善后的設施布局方案具有一定的可行性。

4 結束語

筆者基于SLP方法,對某公司裝潢材料配送中心布局進行了優化,并使用Flexsim軟件對優化布局方案進行建模仿真,驗證了方案的可行性。優化后的布局使配送中心面積總體利用率提高了8.4%,改善了物流路線,避免了物流交叉和搬運浪費,提高了作業效率,有效幫助該公司應對市場需求變化,提高服務質量。