面向機匣零件數控加工的參數優化及應力控制技術

馬明陽,周 鑫,高 陽

(中國航發沈陽黎明航空發動機有限責任公司,遼寧 沈陽 110043)

1 引言

航空發動機機匣零件結構復雜、加工精度要求高,是典型的大型薄壁難加工零件,其加工變形問題一直是航空發動機制造的技術難點之一。目前,機匣零件加工工藝方案制定依賴工藝人員的工程經驗,編制的數控程序僅進行幾何仿真驗證,沒有考慮殘余應力對零件加工變形的影響。已有研究表明殘余應力是引發零件加工變形的重要因素之一,而隨著切削過程中材料去除,原有的應力狀態將被破壞,加工過程產生的切削力和切削熱將對殘余應力分布帶來新的變化,僅通過工裝夾具難以對零件加工變形進行有效控制。

零件殘余應力的存在是引起加工變形的主要因素之一,目前殘余應力的研究主要集中在殘余應力的釋放和重新分布上,國內外最常用于控制并消除殘余應力的方法包括恒溫時效法、振動時效法、深冷處理法等,并未考慮通過控制切削過程實現殘余應力的控制。在切削過程中,零件加工表面隨著材料去除,必然引入新的殘余應力,由于航空發動機機匣零件的薄壁、弱剛性等特性,產生的殘余應力必然引發不可控的加工變形。因此,通過數控程序分析優化,約束機匣零件加工過程切削力的變化,是控制機匣零件表面應力應變場的重要工藝方法。

2 國內外現狀

長期以來,國內航空發動機型號研制工作采用了基于經驗的、實物試制的技術驗證方式,技術驗證工作完全依賴型號研制工作進行,驗證周期長、成本高,造成型號研制能力和研制周期嚴重滯后,研發工作反反復復。為有效解決航空發動機型號研制和批產產品試制周期長、試驗成本高以及加工制造過程中的變形等問題,引入工藝仿真技術手段,對零件的數控加工過程進行仿真分析,

及時解決零件制造問題。

物理仿真技術已成為當今制造科學的前沿技術之一,受到企業界和學術界的廣泛重視。不論是針對單點工藝的切削狀態仿真,還是針對連續工藝的制造過程仿真,都已經開始研究,用于提升制造過程的穩定性。目前國內外主流的分析方法有兩種,第一種是采用有限元分析的方法:金秋等針對薄壁件的銑削加工過程,建立了考慮瞬態銑削力的工件變形有限元模型;Kaye R等通過有限元分析的方法分析飛機機翼零件的加工剛性,提供剛性評價結果,為切削參數選取提供依據。另一種是利用目前已有的優化算法,通過建立裝夾-零件-切削參數之間的關系分析零件剛性。Harman A B通過切削實驗構建零件尺寸與剛性的關系,利用多種約束條件,分析了飛機接頭零件的剛性。

圍繞切削加工過程物理仿真,國內西北工業大學、華中科技大學、山東大學、大連理工大學及北京航空航天大學等院校也開展了大量研究工作。西北工業大學萬敏、張衛紅等率先考慮了銑刀底刃切削作用,首次提出了三元切削力模型,有效地提高了切削力仿真預測準確度,并且被國內外學者廣泛應用。國內還開展了大量的機加工表面殘余應力研究。覃孟揚研究了切削刃鈍圓對殘余應力的影響,結果表明鈍圓半徑越大,殘余壓應力越大,應力層越厚。孫雅洲在切削加工的有限元建模上做了大量實質性的工作。國內外研究學者在切削力產生機理上已經取得重大突破,先進物理仿真技術能夠仿真出切削過程產生的切削力,但是缺乏有效的切削力控制手段。

3 參數優化及應力控制技術應用

3.1 參數優化及應力控制技術路線

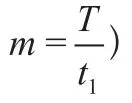

通過先進的物理仿真技術手段,從切削力入手開展仿真分析,依據仿真結果優化數控程序,控制機加過程的切削力變化,通過基于均衡切削力的數控程序優化,控制零件表面應力應變場的分布狀態,進而控制零件表面振紋的產生、降低表面應力集中現象、提升零件表面加工質量。具體步驟如下:

1)導入零件的CAD模型,導入G代碼和APT-Code文件,模型尺寸必須保證與設計尺寸一致。

2)設置機床信息,重點包含行程極限、轉速及進給極限、主軸功率等信息。

3)設置刀具信息,設置菱形刀片、槽刀、成型刀等刀具類型的具體刀具參數,且刀具參數與實際使用刀具參數一致。

4)根據導入的工件模型、設置的刀具參數及導入的數控程序進行切削力仿真,支持不同切削方式的切削力仿真。

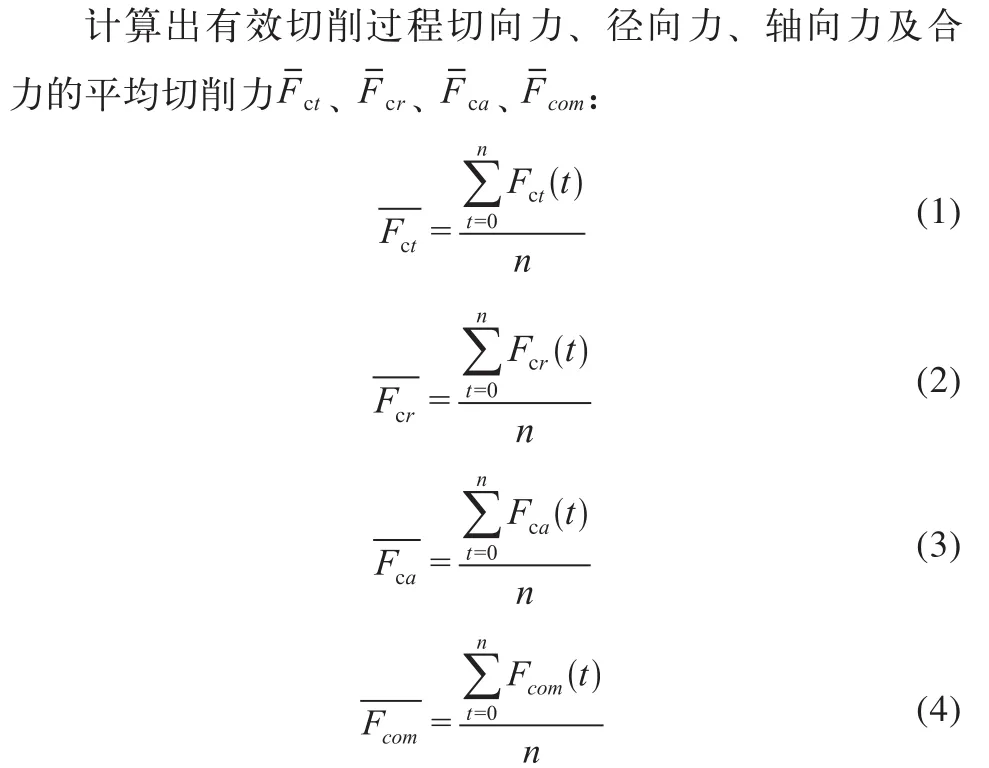

切削力仿真是指根據現有切削材料數據庫,通過模擬刀具與材料的實時有效切削面積,計算切削過程中任意時間產生的向、向、向三個方向的切削力()、()、(),并通過計算得到加工過程中產生的切向力()、徑向力()、軸向力()及合力F()。

5)仿真數據分析,記錄切削過程中產生的切削力;

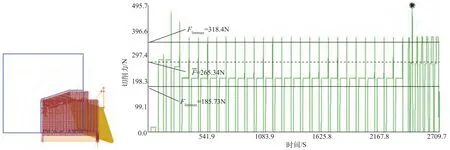

6)根據約束條件判斷切削過程穩定性。根據仿真數據計算出的平均切削力設定切削力的上限及下限,當整個仿真結果中超出切削力上下限的區間達到10%時,即認為切削狀態不穩定為

當切削過程不穩定時,有兩種解決方案。

方案一:根據仿真結果分別調整切削參數、走刀路徑、刀具擺角等參數,重新開展切削力仿真分析。

7)根據優化結果,按照需求輸出優化后的數控程序。

8)應用優化后的數控程序進行加工驗證。

參數優化及應力控制技術總體思路如圖1所示。

圖1 參數優化及應力控制技術總體思路

3.2 切削力仿真分析及優化

(1)殘余應力檢測

對零件切削前的初始應力進行檢測,每個零件上端面檢測8點、下端面檢測8點、周向檢測4點,四個零件檢測位置相同。通過測量結果可以發現,零件改進前表面殘余應力的大小、位置均不一樣,應力波動較大,零件1應力極值相差525 MPa,零件2應力極值相差652 MPa,零件3應力極值相差746 MPa,零件4應力極值相差963 MPa。

(2)切削力仿真環境設置

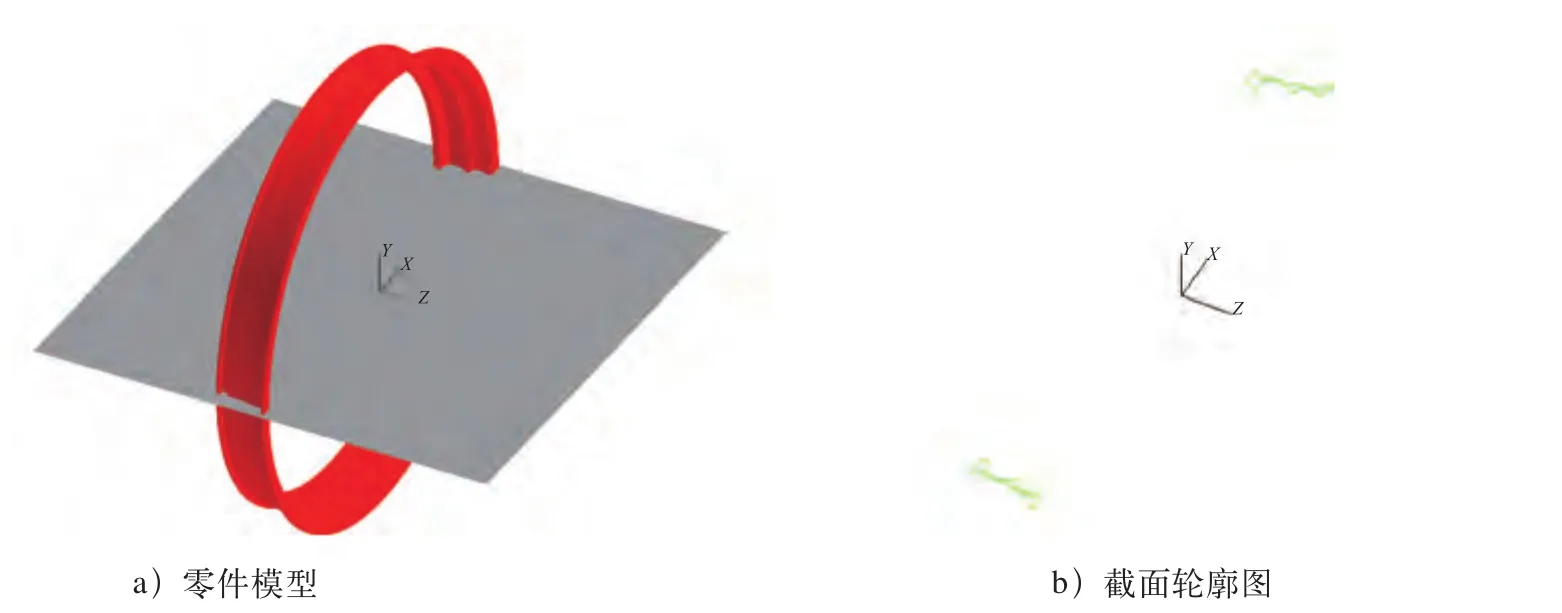

將零件模型導入到仿真軟件中,將編制的數控程序導入到軟件中,導入的數控程序為G代碼,零件的模型及截面輪廓圖如圖2所示。

圖2 零件模型及截面輪廓圖

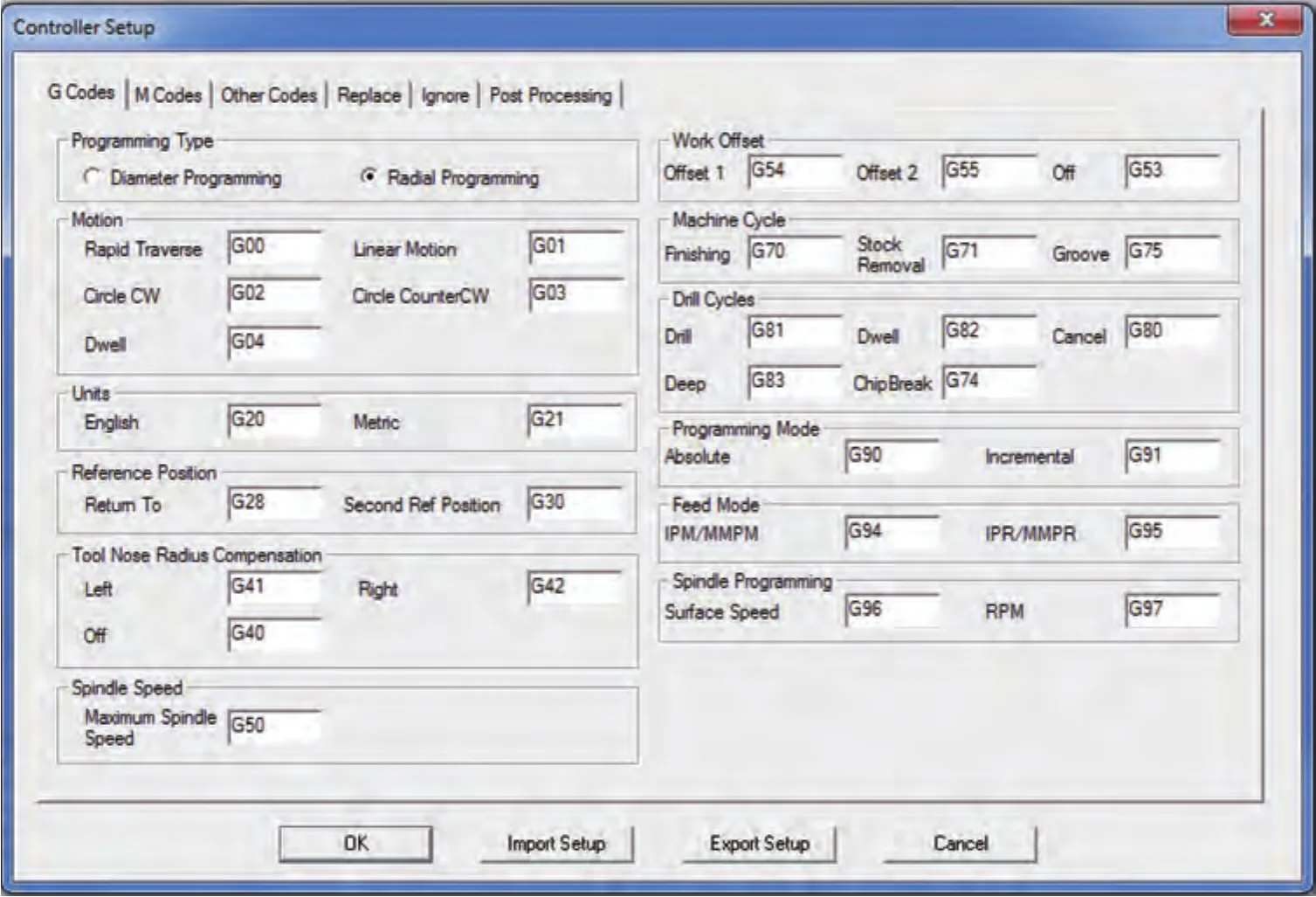

機床及刀具信息配置,如圖3所示。在仿真軟件的G-code機床配置界面中進行相應的參數配置。其中,Programming_Type(編程模式)中選擇Radial_Programming(半徑編程);Motion(機床運動模式)中快速進給、直線插補、左圓弧、右圓弧分別設置成G00、G01、G02、G03;Tool_Nose_Radius_Compensation( 刀具半徑補償)Left(左刀補)設置成G41,Right(右刀補)設置成G42;其余的參數可為默認值。

圖3 機床及刀具信息配置

設置刀具信息,刀具類型選擇車削刀具,刀具參數按照刀具實際尺寸進行設置:刀片厚度4.762 mm,最大切深10 mm,兩側刀刃半徑2.38 mm,刀刃傾角2°。

(3)切削力仿真

圖4 切削力仿真示意圖

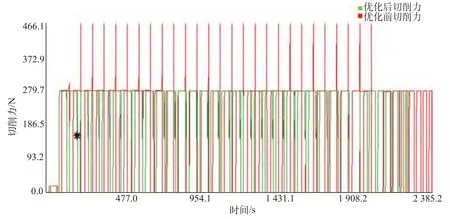

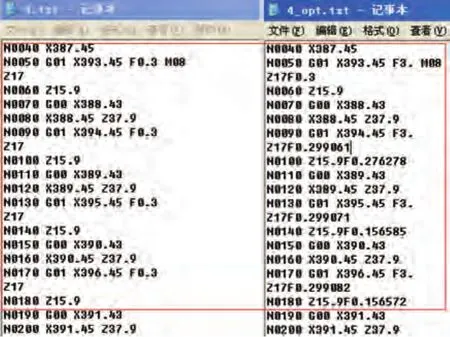

(4)數控程序優化

對數控程序進行手工分段,進行逐段優化,優化后的數控程序重新進行切削力仿真,仿真結果對比示意圖如圖5所示。程序優化后每段刀軌直線切削末端切削量較大的區域進給率降低到原來的1/2左右,空切削區域進給率增大到原來的10倍,總體加工時間由2 385 s減少到2 240 s,切削力降低無突變,在保證加工質量的同時提高加工效率。輸出優化后的數控程序,程序對比如圖6所示,應用優化的數控程序進行加工驗證。

圖5 參數優化示意圖

圖6 數控程序對比示意圖

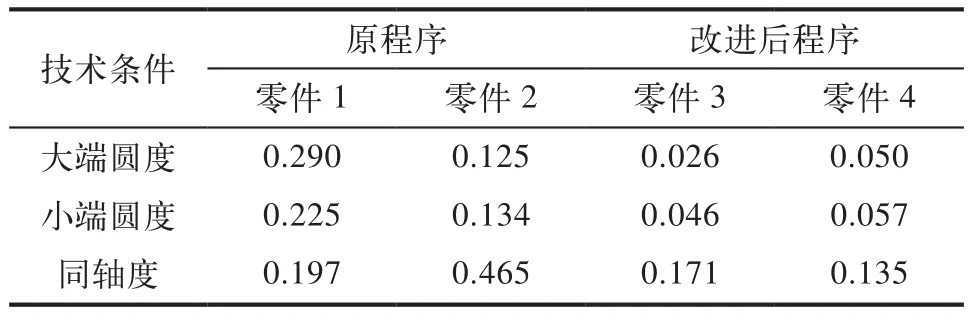

3.3 零件加工數據統計

將加工后的零件上下端面的表面應力再一次進行檢測,應用原始數控程序進行加工得到的表面應力場,以及應用優化后數控程序進行加工得到的表面應力場。應用原始數控程序,零件4端面表面最大應力能達到1 226 MPa,而最小應力僅263 MPa,應力相差963 MPa。應用優化后的數控程序進行加工,零件3表面應力最大值684 MPa,最小值616 MPa,應力相差68 MPa,零件4表面最大應力值700 MPa,最小值649 MPa,應力相差51 MPa。優化前后的數控程序加工后檢測技術條件統計數據見表1,改進前零件終檢端面圓度最大0.29 mm,采用優化后的數控程序進行現場加工驗證,零件端面圓度最大值僅0.057 mm,準確度提升80.34%,滿足圓度0.2 mm的技術條件。改進前零件內外型面同軸度0.465 mm,采用優化后數控程序進行現場加工驗證,零件同軸度為0.171 mm,同軸度提升63.22%,已滿足0.2 mm的技術條件。

表1 零件最終狀態檢驗數據對比 (單位:mm)

經過加工驗證,應用基于恒定切削力的表面應力應變場控制方法,零件加工后的表面殘余應力集中現象明顯下降,且零件變形得到有效控制。

4 結束語

以航空發動機某機匣零件加工過程控制為例,應用面向航空發動機復雜機匣零件表面數控加工的參數優化及應力控制方法,有效改善零件表面應力分布,在提升零件加工質量的前提下提高加工效率。按照優化程序進行加工,加工振紋明顯降低,零件表面應力集中現象明顯改善,多個零件加工后結果趨同,自由狀態下應力釋放引發的變形得到有效控制。

1)零件端面表面最大應力從1 226 MPa,降低到700.19 MPa,有效降低零件表面殘余應力。

2)零件殘余應力差值從963 MPa,降低到68 MPa,有效消除零件表面殘余應力的集中現象。

3)零件終檢端面圓度從最大0.29 mm,降低到0.057 mm,準確度提升80.34%,滿足圓度0.2 mm的技術條件。

4)零件內外型面同軸度從0.465 mm,降低到0.171mm,同軸度提升63.22%,滿足0.2mm的技術條件要求。