OMV小車及5G技術在高純石英棒智能制造車間的融合應用

王衛峰,趙海倫,徐 輝,徐金田

(中天科技精密材料有限公司,江蘇 南通 226009)

1 引言

近年來,隨著“寬帶中國”戰略的持續推進,“互聯網+”行動計劃,以及“一帶一路”《中國制造2025》等國家政策的推動與保障,超大數據中心、超級云計算中心、視頻消費飛速增長、移動互聯網(5G)升級換代等,使我國光通信行業保持了較高景氣度。同時,伴隨著國內人口紅利的逐步消失,及各大光纖制造廠家產能持續釋放,通信行業同質化競爭日趨嚴重,如何在眾多強企中脫穎而出,這需要我們在智能制造方面不斷尋求技術創新和理念突破,而生產制造過程中物料流轉自動化、無人化就是其中一個重要突破口和加速器。

高純石英棒主要應用于光纖制造,其外包層生產制造過程中需要經歷四道工序流轉,最初一道工序沉積完成后,棒體呈粉末態,不能磕碰,容易開裂和損傷,單體質量大于100 kg,流轉至第二道工序進行燒結后形成玻璃態,后經拉錐和測試即可形成成品。過程中搬運工作量較大,需2人同時操作,不能出現失誤,否則產品報廢,損失較大。因此,外包工序物流系統的自動化水平直接關系到高純石英棒外包層制造成本、效率和質量。經過現場多部門頭腦風暴及綜合評估,制定了多套方案,經過多個機器人、自導航移動機器人、電動單軌小車等成套物流技術應用方案調研和多個廠家實地應用場景參觀,最終選擇使用全向移動車+機器人+5G通信的技術方案進行設計和落地實施。

2 非標全向移動小車設計

2.1 非標OMV小車

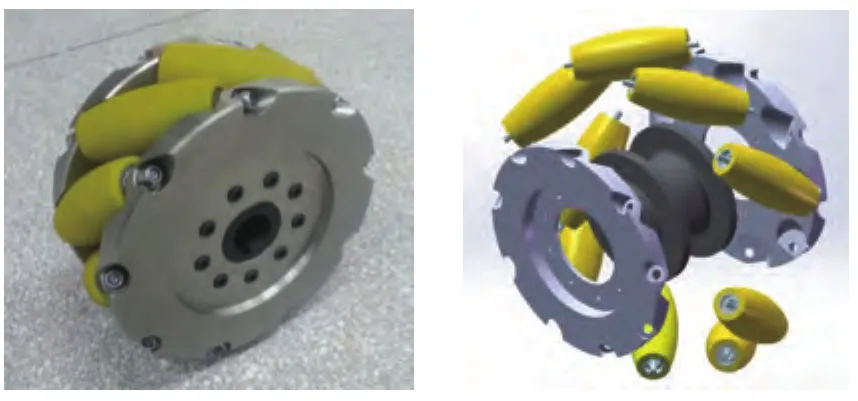

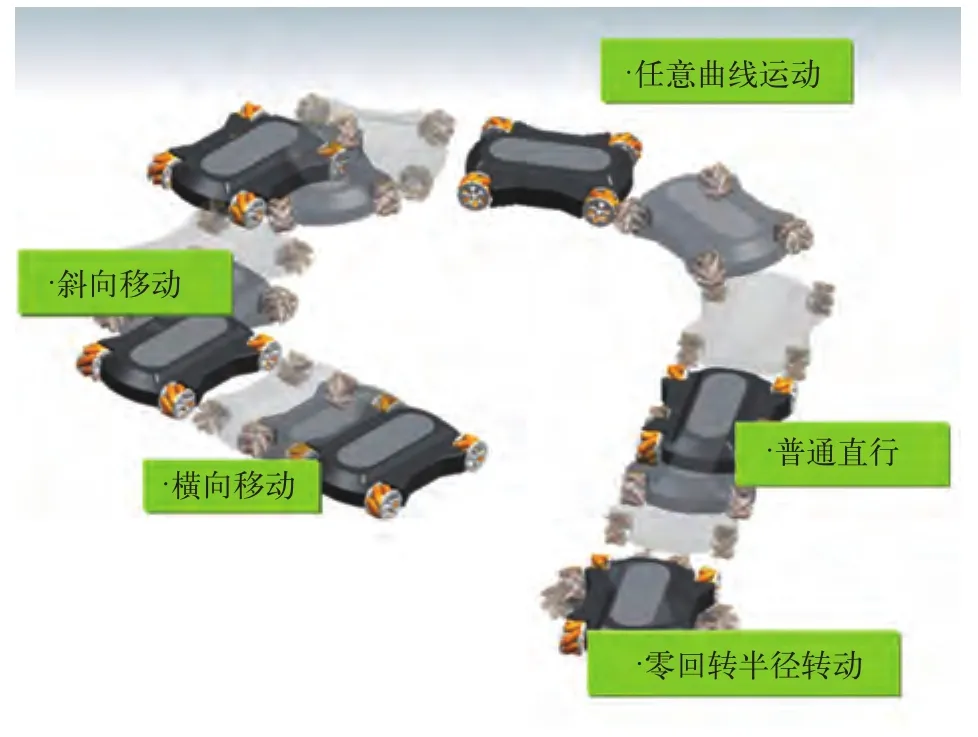

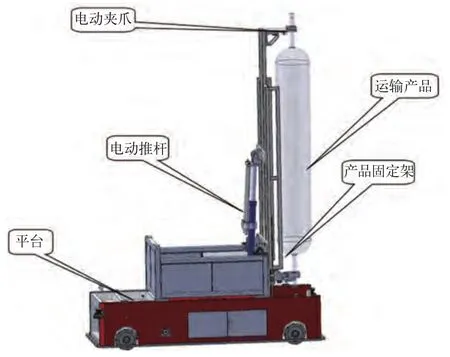

全向移動小車(Omnibearing Moving Vehicle,OMV)最核心的結構為麥克納姆輪(Mecanum Wheel),該結構原為瑞典麥克納姆公司的設計作品,其工作原理為在中心輪圓周方向又布置了一圈獨立的、傾斜角度45°的行星輪,大輪滾動過程中行星輪具有一定的偏斜導向作用,即每個單輪的速度可以分解為、兩個方向。麥克納姆輪結構示意如圖1所示。一般每個OMV小車上安裝有四個麥克納姆輪,當四個輪子以相同速度轉動時,無論是向前還是向后,軸的分速度都“左右抵消”。四個輪子可以同時向不同方向轉動使得承載車體能較容易地進行原地旋轉。小車運行軌跡示意如圖2所示,OMV小車示意如圖3所示。作為行走驅動輪,OMV小車具備以下功能。

圖1 麥克納姆輪結構示意

圖2 小車運行軌跡示意

圖3 OMV小車示意圖

1)全向移動功能:設備的行走路徑由軟件進行差補計算,可實現二維平面內任意方向的移動功能,包括直行、橫行、斜行、任意曲線移動和小回轉半徑轉向等全向移動形式。車輪轉彎不損傷地面,不會在地面留下輪胎的摩擦痕跡。

2)避障功能:通過布置在車頭兩個角的激光傳感器,識別1 m內障礙物,掃描到障礙物后全向車自動停止運行,另外在車頭車尾有安全觸邊防撞機構。

3)過溝坎能力:車輪結實耐用,承載能力強,不損傷地面,運行時能夠越過高度差4 mm的障礙,能通過20 mm寬的溝槽。

4)維護要求:采用免維護設計。

5)續航能力:設備采用免維護鋰電池驅動,可連續運行8小時,內置充電系統。

6)報警功能:設備運行時有聲光警示,當電量低于20%時有電量低位報警功能,并設有系統故障診斷及電量顯示功能。

7)狀態顯示功能:在設備控制面板顯示屏上實現設備狀態顯示,并顯示故障信息。

8)自動導引功能:通過二維碼、激光等導航方式自動導引。

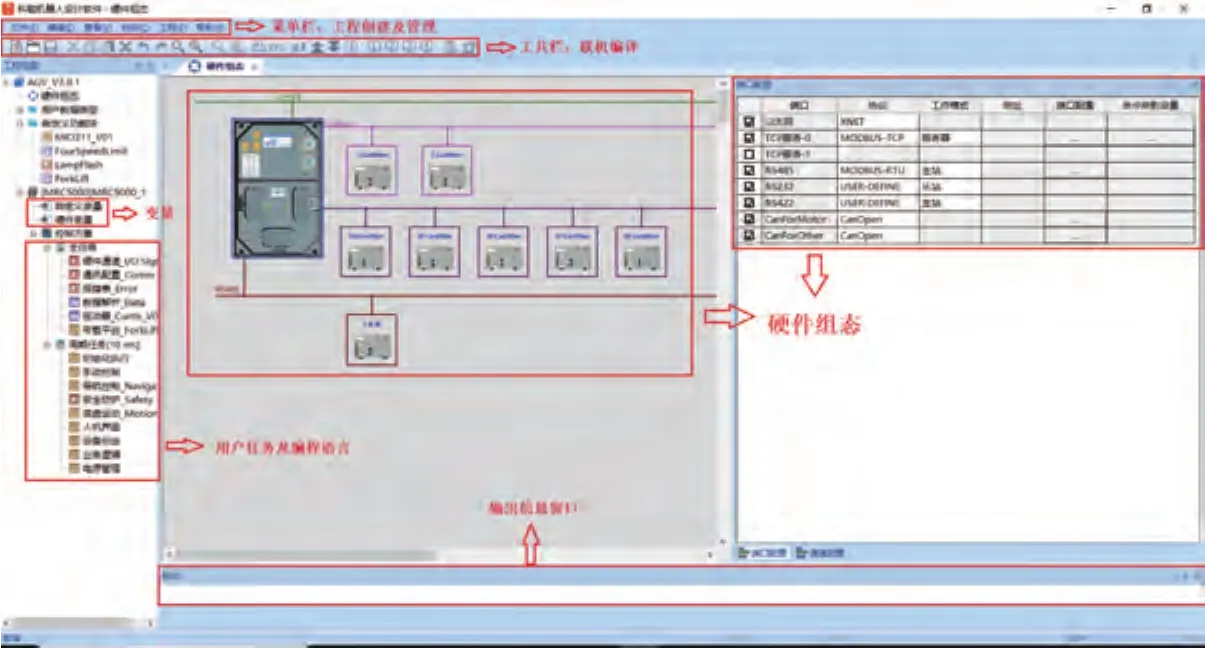

2.2 調度系統

針對不同的應用現場,實現各種類型智能機器人的任務分配、交通調度、運行維護和監控顯示等功能。采用多種AI智能調度算法,實現智能機器人工作任務的最優分配、多機器人路徑規劃和機器人交通管理,實現智能機器人與智能機器人、智能機器人與自動化設備、智能機器人集群與集群間、智能機器人與人相互協同工作。調度系統如圖4所示,車輛軟件設計如圖5所示。

圖4 調度系統

圖5 車輛軟件設計

3 5G網絡組建

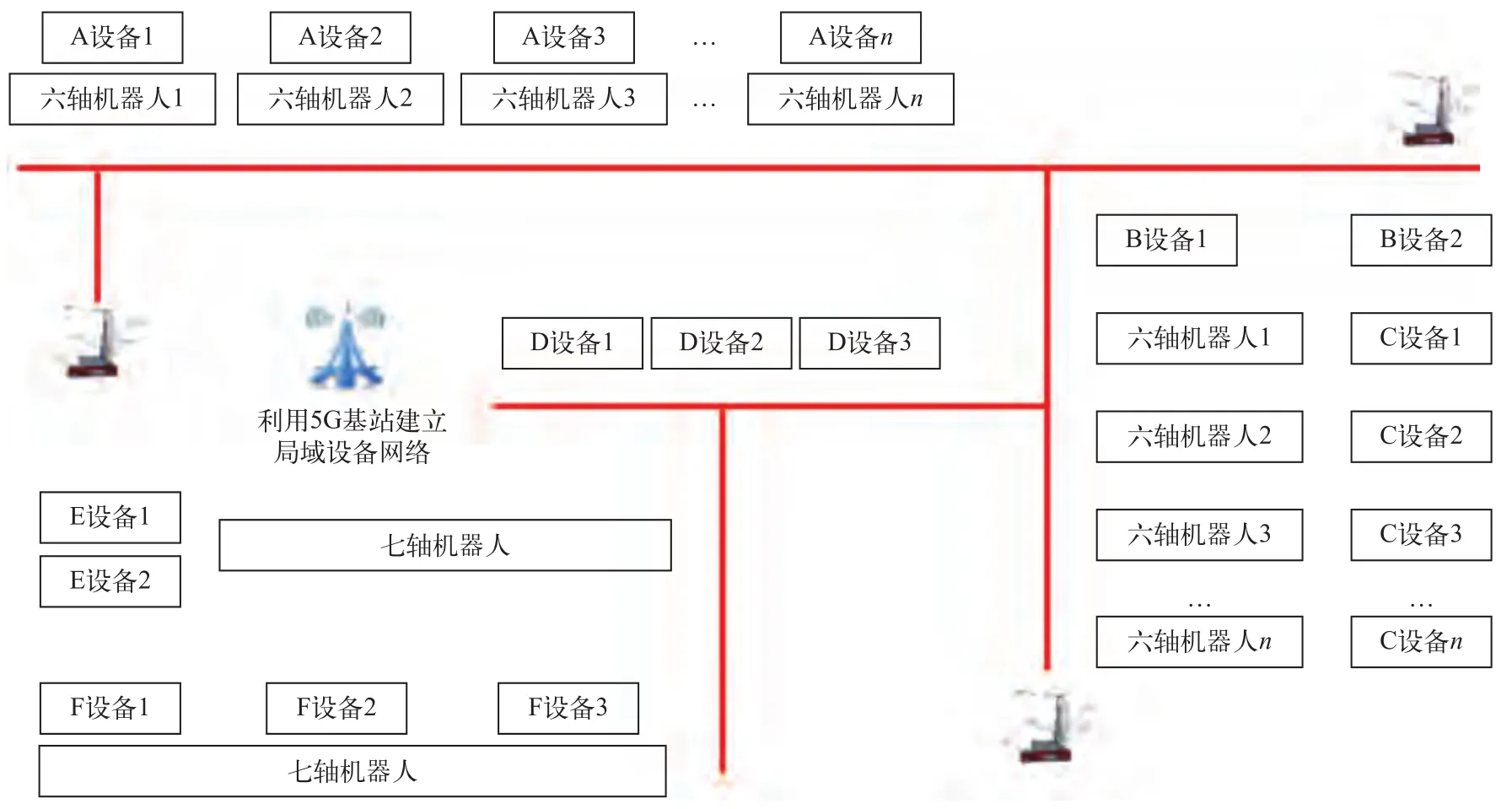

5G網絡搭建的目標是建立大帶寬、低時延、高可靠的網絡環境,以滿足準確的運動控制需求。網絡拓撲圖如圖6所示。

圖6 5G網絡拓撲圖

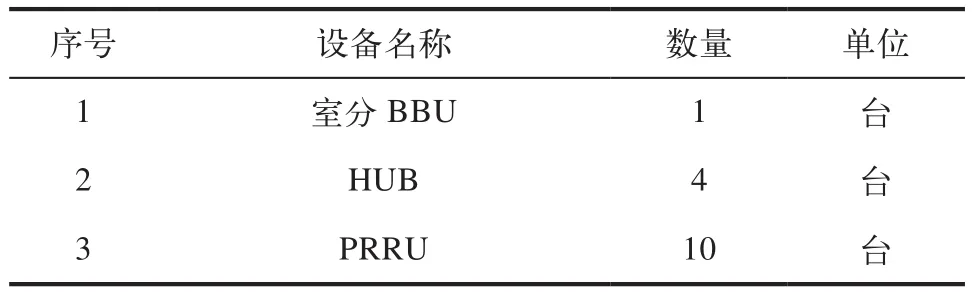

由于車間內部采用凈化壁板隔斷,外圍5G宏基站信號無法覆蓋車間內部,因此我們在車間內部布置了小型室分基站,清單見表1。

表1 5G網絡設備清單

4 5G網絡性能測試

4.1 定點CQT測試

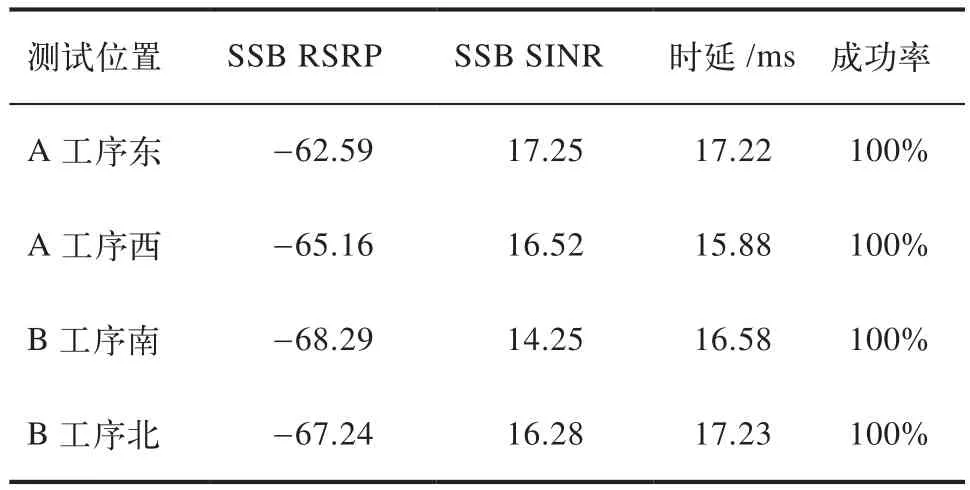

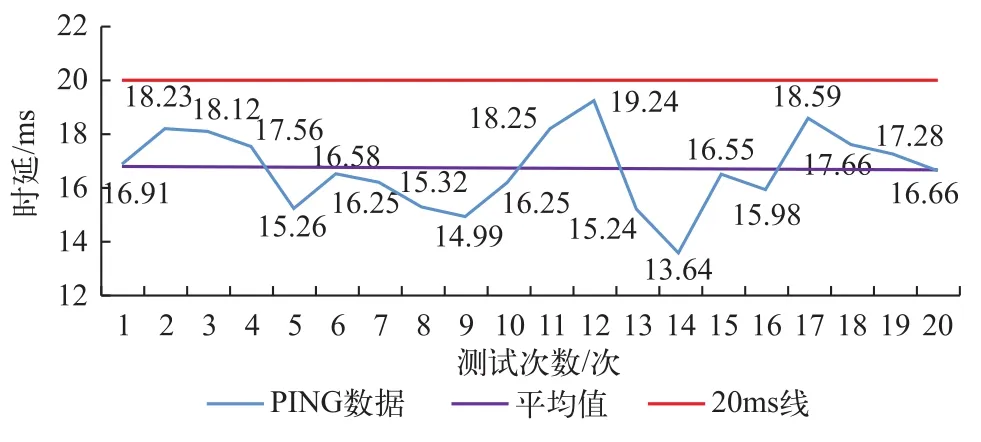

定點CQT測試選取了4個點,測試區域為OMV小車行走區域,CQT測試業務為PING,PING測試地址為調度服務器到OMV小車5G模塊SIM卡地址10.128.10.55,測試期間未出現失敗及丟包次數,平均時延16.73 ms,測試次數20次。CQT數據測試見表2,PING時延測試如圖7所示。

表2 CQT 數據測試表

圖7 PING時延測試

4.2 DT測試

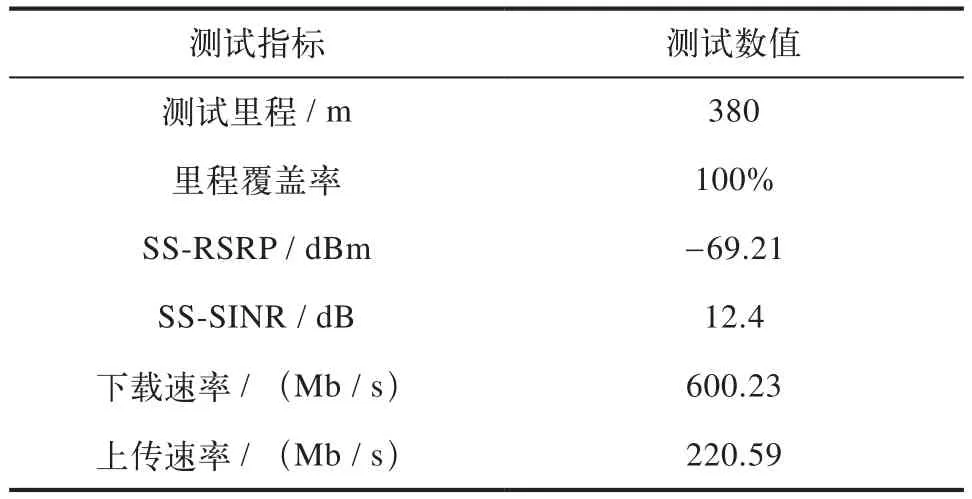

利用專業儀器在OMV行走路線上進行網絡信號測試,經過路測數據統計和分析,整個A工序和B工序全區域5G信號覆蓋率為100%,5G信號強度平均值為-69.21 dBm,全區域內散布5G小基站可以滿足覆蓋要求,路線覆蓋良好,PING時延指標良好。具體DT測試結果見表3。

表3 DT 數據測試表

5 基于5G網絡路徑調度

A工序和B工序涉及生產場景共分為6個區域,包含多類生產設備、三臺OMV小車、若干獨立六軸機器人及兩臺七軸機器人。針對該區域的系統方案搭建,原計劃通過SCADA系統實現數據打通,但由于車間內SCADA數據采集頻率為1 s,且設計時為了生產控制的安全性,設置不可以對生產設備寫操作,無法滿足設備動態交互及實時快速準確通信。針對此,5G網絡的低延遲特性就特別適合生產現場實際使用要求。組建基于5G網絡的多機協同系統,可有效實現A、B工序中多設備與OMV小車及服務器之間實時數據交互,并能夠在異常發生的情況下實現小于0.5 s的響應速度,確保系統的安全可靠性。

現場采用二維碼準確定位,實現了OMV小車與機器人銜接的全自動化裝卸作業,再輔以麥克納姆輪全向移動,實現全流程的自動化運輸作業。實施規劃路徑如圖8所示。

圖8 現場實施規劃路徑

6 結束語

本文以解決高純石英棒生產工序間產品自動化流轉為目標,通過實踐探索出“5G +OMV多機交互”創新應用模式,為高純石英棒制造行業提供可復制推廣的實施案例。