實施ETC產品數字化車間構建與應用

唐全軍

(北京萬集科技股份有限公司,北京 100085)

1 引言

為了響應國家“取消全國高速公路省界收費站”的目標,落實國務院辦公廳印發《深化收費公路制度改革取消高速公路省界收費站的實施方案》,進一步深化收費公路制度的改革,加快取消全國高速公路省界收費站,實現不停車快捷收費;公司研發全自動電子收費系統,它是針對高速公路收費繁忙的解決方法,實行全國聯網、銀行自動結算、快速通過。在不停車收費系統(Electronic Toll Collection,ETC)中,車載電子標簽(One Board Unit,OBU)采用專業短程通信(Dedicated Short Range Communication,DSRC)技術,建立與路測單元(Road Side Unit,RSU)之間微波通信鏈路,在車輛行進途中,在不停車的情況下,實現車輛身份識別進行電子扣費,實現不停車、免取卡,建立無人值守車輛通道;為了保障車輛行駛通暢,交易信息快速流暢,讓通行人員感知行之便利,需要不斷提升ETC系統產品質量,系統全面地掌握OBU與RSU微波通信過程的鏈接,必要的生產過程質量把控是重中之重,解決生產過程質量的關鍵核心點需要構建自動化和數字化的生產監控管理手段,全面實施全過程質量管控工藝流程。

結合《中國制造2025》的戰略目標,科學推動信息技術與制造技術深度融合,同時結合企業自身的實際狀況和需求特點,啟動了車載電子標簽產品數字化生產構建及應用方案建設,意在將原本離散制造的整個生命周期過程進行數字化、自動化、網絡化和智能化的升級,從設備層、控制層、執行層、計劃層和決策層五個層面進行系統研究,開發出一整套系統解決方案。通過方案的實施,確立在智能交通行業的領先地位,打造智能交通行業的標桿企業,響應國家及交通部號召,提供優質的生產產品,助力交通行業快速發展。

2 研究與方法

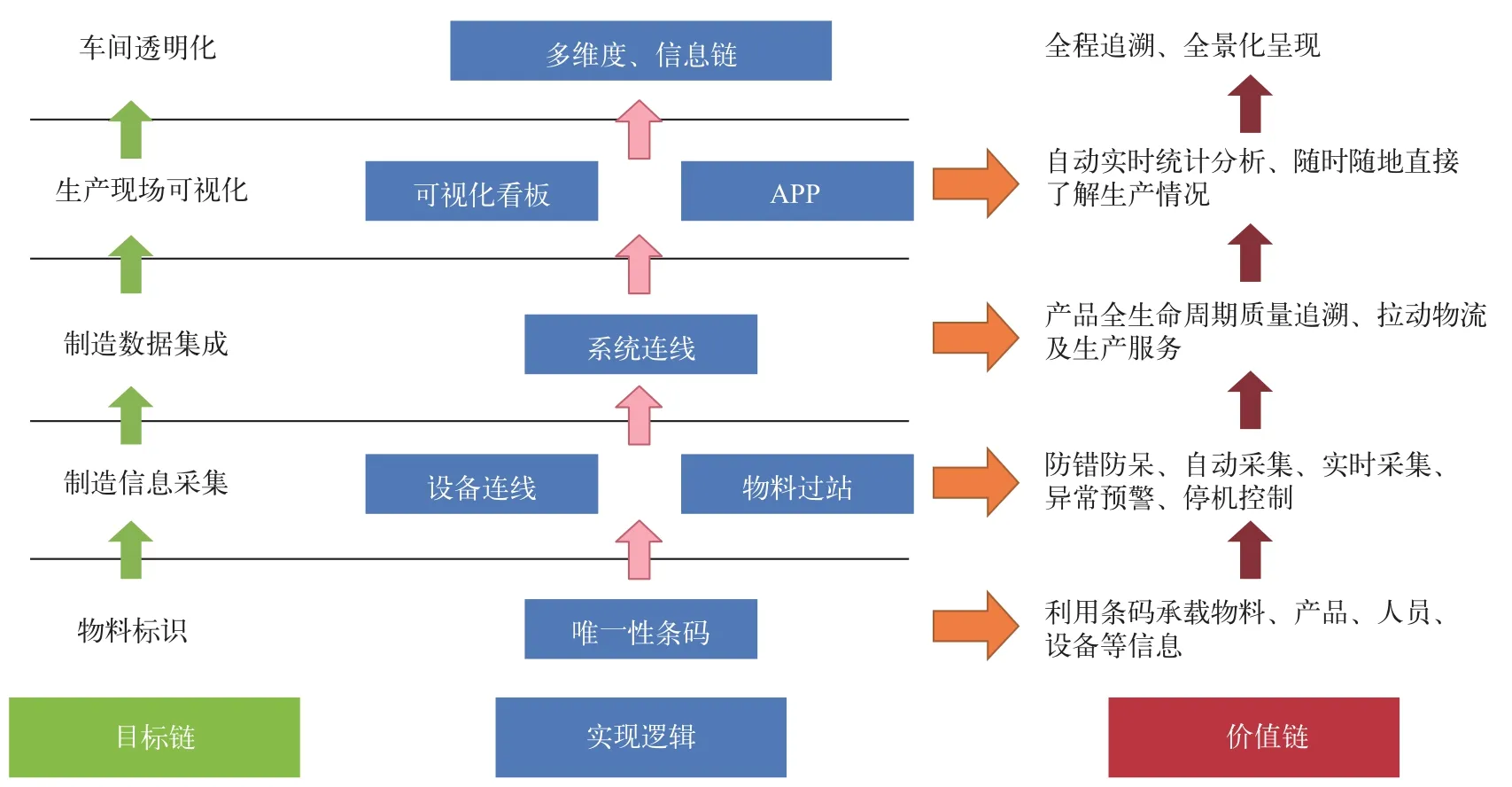

實現產品制造過程的自動化、數字化、智能化車間構建,需要實現轉化的智能升級的總體目標是透明管理、追根溯源、把握變化、快速執行、提升品質及形象,具體包括。

1)生產以及物流環節實現透明化管理,通過可視化看板和管理報表及時、準時、實時把握生產進度和關鍵績效指標,消除信息孤島。

2)以條形碼或二維碼追蹤產品和物料,收集完整資料,實現物料的溯源性。

3)理順物料流程,實現物料自主撿料或送料,縮短產品交付周期。

4)實現物料壽命管理,減少庫存呆滯。

5)實現設備工裝精細化管理,及時提醒保養維護或校準,提高設備使用效率,減少故障時間。

6)處理產品預測,及時進行資源匹配和齊套性分析,快速完成工單下達,優化排產效果。

7)及時反映品質問題,對不良品進行追蹤,確認改善效果,提高產品品質。

8)采用精益管理思維,達到省人化和少人化生產。

9)打通設備層、控制層和執行層的數據,實現設備互聯互通,并智能管控生產過程。

方案目標示意圖如圖1所示。

圖1 方案目標示意圖

一種電子標簽數字化生產方案分為信息化和自動化兩個部分。信息化包含ERP系統、PLM系統、MES、WMS和OA系統,上線的信息化軟件需要結合企業自身需求,同時實現深度定制開發。自動化主要構建產品所需的設備自動化實時對接工作與核心自動化設備自主開發,結合實際需求,自動集成設備業務板塊,最終實現自動化與信息化的無縫對接工作。

3 數字化車間構建架構

數字化生產車間架構參照ISA-95和IECISO 62264標準進行架設,通過分析劃分為5層:第1層為設備層,包括各類生產加工設備(如貼片機、印刷機、焊接機器人)、檢測設備(如AOI、SPI、綜合測試站、三坐標檢測儀)、輔助設備(如智能貨架、鋼網清洗機)和追溯設備(如鐳雕機、條碼打印機、碼槍)等;第2層為控制層,包括可編程邏輯控制器(PLC)、數據采集與監視控制系統(SCADA)、工業無線控制系統(WIA),以及各類傳感器、語音播報等;第3層為執行層,包括制造執行系統(MES)、倉儲管理系統(WMS)、計劃排程系統(APS)、質量管理系統(QMS)四個模塊;第4層為計劃層包含ERP系統、PLM系統、CRM系統、SCM系統等;第5層是決策層,主要是智能報表BI部分。

方案的基礎工作是第1層設備層和第2層控制層,充分研討設備的自動化和智能化,重點工作是第3層執行層,通過MES的運行,打通第4層計劃運營層的必要數據,并與設備層進行實時的數據交換,最終形成第5層的智能報表。

方案在制定業務藍圖時充分考慮了整個生產制造的全過程,包含從原材料收貨、倉儲,到計劃排程、加工制造、過程檢驗,再到銷售發貨的全部過程,通過計算機技術、數據識別技術,將業務流程與人員作業進行有效互動,并提供一系列獨特的管理方式和管理工具,精確庫存管理、提高生產效率、提高產品品質、縮短生產周期、降低制造成本、全面防錯防呆,實現全面科學的可追溯管理。

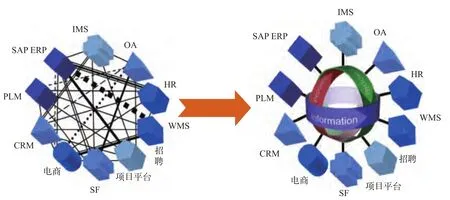

從數據交互的角度,該方案考慮數據接口的多樣性和擴展性,滿足不同設備、不同系統數據互通的需求,包括但不限于 jms、jdbc、tcp、udp、multicast、http、servlet、smtp、pop3、file、ftp、xmpp 和 Web Service 等,同時企業為了滿足多系統多業務多數據的數據挖掘、數量分析、數量利用的場景需要搭建適合自己的企業級數據中臺,逐步規劃接口協議,便于后期高效管理。數字化車間數據中臺鏈接如圖2所示。

圖2 數字化車間數據中臺鏈接

方案執行層的軟件采用基于RESTful風格的面向服務(SOA)的架構,根據業務場景,又分為Client/Server模式和Browser/Server兩種模式,C/S面向相對固定的用戶群,更加注重流程,可以對權限多層次校驗,對信息安全的控制能力很強,而通過B/S可以發布部分可公開的信息。執行層軟件架構B/S部分如圖3所示。

圖3 執行層軟件架構 B/S部分

4 數字化車間構建實施與應用

4.1 過程追溯方案及應用

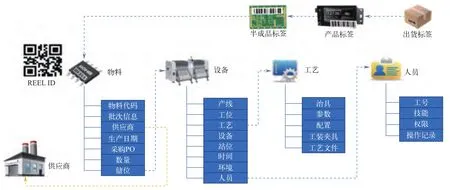

過程追溯的信息載體是二維碼,通過物料的RID追溯物料的批次信息、供應商信息等,通過產品的PPID追溯產品的工藝路線、加工設備、工藝參數、作業人員和物料消耗等信息,通過箱ID或者棧板ID追溯產品的包裝和移動信息。同時系統設置正向追溯和反向追溯兩種模式,可以按產品SN正向追溯所使用的物料,制造工序,負責人員,使用設備及過程數據,也可以按物料ID反向追溯供應商、來料批次、投入訂單和成品SN等信息。過程追溯方案如圖4所示。

圖4 過程追溯方案

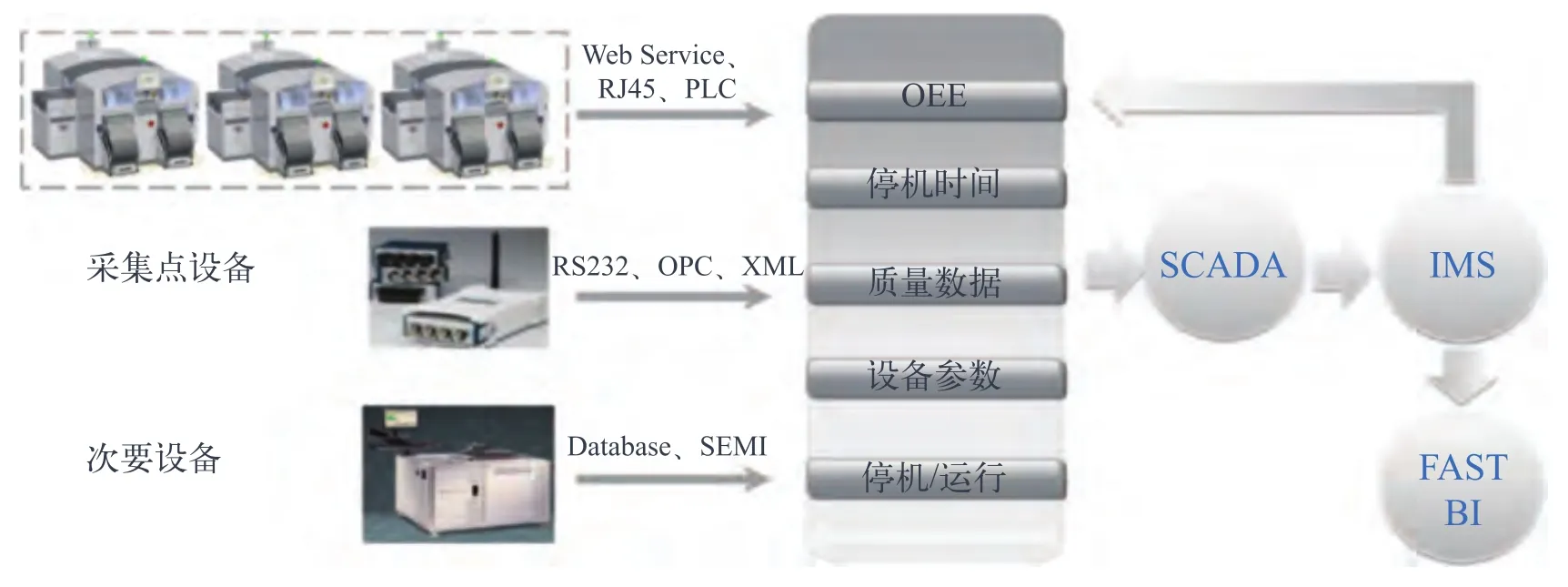

4.2 設備聯機方案及應用

以IMS為核心,通過各種接口協議實現數據采集,并進行分析運算,實時反映設備的工作狀態和監控指標。設備聯機方案如圖5所示。

圖5 設備聯機方案

4.3 ERP系統&生產管理系統對接方案及應用

ERP系統對接以IMS功能為基礎出發點,以Web Service的接口方式,對物料管理的15個接口、產品管理的14個接口和銷售管理的6個接口進行定制開發,使2個系統的協同作業更為高效。

生產管理系統是基于產品測試過程追溯需求而開發的一套信息化系統,在關鍵信息采集點與IMS進行接口對接,接口協議為主流通用的Web Service接口。

4.4 網絡架設方案及應用

網絡架設遵循可靠性、安全性、可擴展性的要求,從系統結構、技術措施、設備性能、系統管理確保系統運行的可靠性和穩定性,達到最大的平均無故障時間。在系統設計時,既考慮信息資源的充分共享,更注意信息的保護和隔離,建立系統安全機制、數據存取的權限控制等。創建私有云,并對不同的網絡應用進行了物理隔離,保證網絡數據的安全高效。

4.5 計劃排程管理方案及應用

根據銷售預測,SAP系統(ERP)會進行MRP分析并自動生成物料需求,對于自制產品,則轉化為生成訂單。訂單創建成功后,會同步到IMS,IMS再根據產品的BOM,自動拆為到相應的工藝段工單,例如SMT段、THT段。工單下達前可以進行齊套分析,分析出來的缺料會自動標記加急,從到貨到發料的過程都會優先處理。最后通過甘特圖或者其他圖表的方式展現實時的生產狀況。

4.6 質量管理方案及應用

質量管理貫穿產品制造全過程,包含來料檢驗、過程巡檢、成品檢驗、發貨檢驗等。IQC抽樣執行MILSTD-105E、GB/T 2828.1標準,用戶能夠自定義AQL接收準則,同時自動生成檢驗報告。

通過質量紅燈管理,實現對不合格物料的及時鎖定,例如同批次物料的庫存、使用不良物料的在制品、使用不良物料的成品,都可以通過系統自動識別并加以管控。

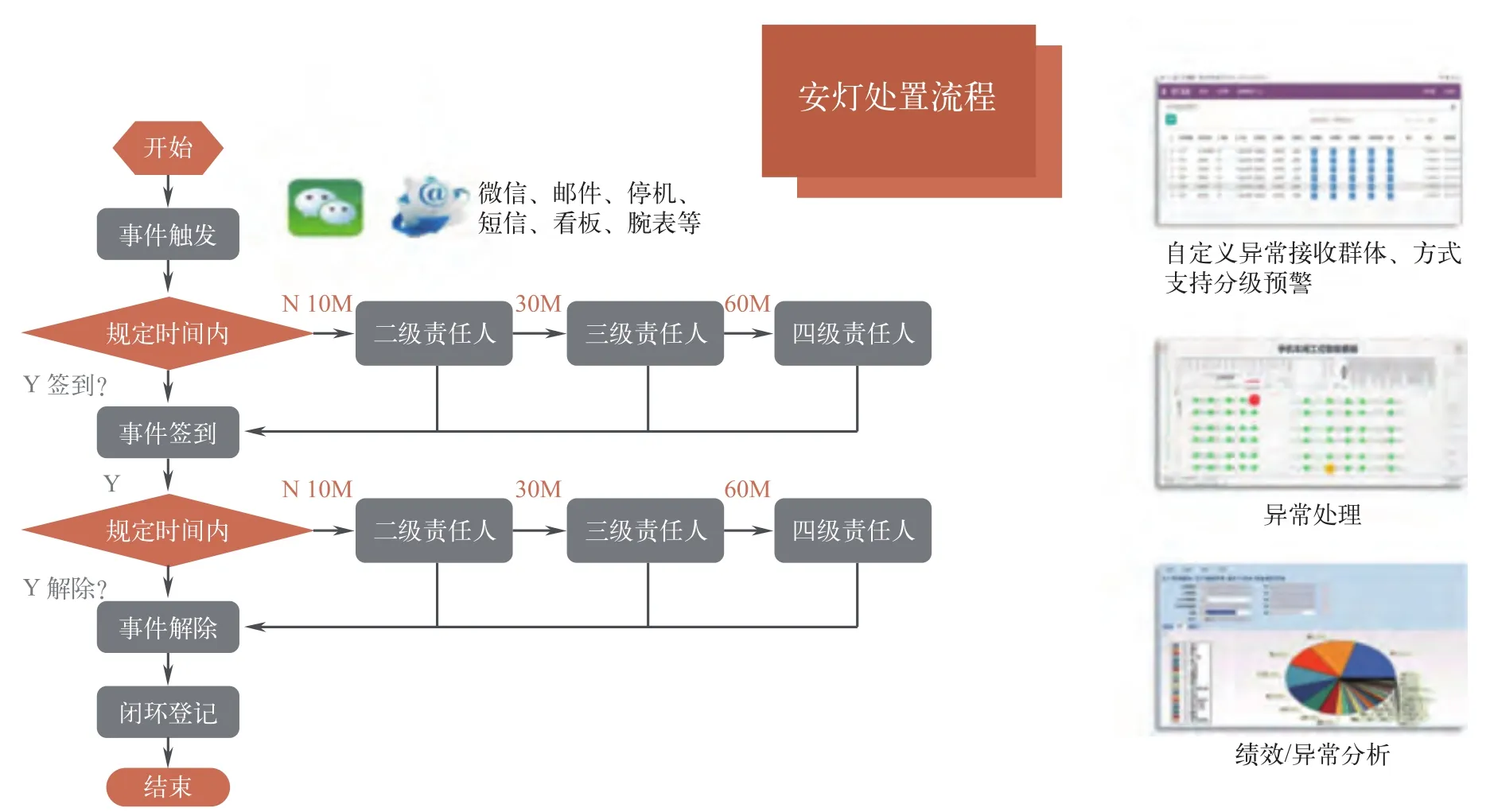

安燈系統按實現的功能劃分為操作安燈、質量安燈、物料安燈和電子看板安燈,通過自動觸發或者手動觸發的方式,對生產過程中的突發問題進行預警處置和信息采集,用戶能夠自定義接收報警群體,采用逐層預警的機制,自動進行事態升級,保證異常能及時得到響應,通過車間工位看板,能清晰了解所有工位的生產狀況。安燈管理系統如圖6所示。

圖6 安燈管理系統

4.7 倉儲管理方案及應用

IMS科學管理物料的保質期和庫齡,精確管控先入先出,并對呆滯料進行預警,借助智能貨架,實現物料自動推薦,人工智能揀選,系統自動扣賬。

對于濕敏元器件,IMS自動記錄開封暴露時間,并根據IPC-J-STD-033標準對MSD器件的要求,進行暴露和烘烤時間管理。

4.8 員工管理方案及應用

員工上崗前需要對其資質進行校驗,不具備上崗資質則無法上崗,但可以啟動老帶新模式,并為上崗的員工統計累計上崗時間,當達到一定熟練度后,能夠提示并申請考核,為員工技能等級評價提供可量化的指標。

5 數字化車間構建實踐效果

5.1 倉儲管理上線效果

通過標簽管理,將物料的賬務和實物由分別管理升級為合并管理,使用PDA掃描物料的RID后,IMS自動進行記賬并交易給SAP系統,取消了物料賬卡和手工記賬的工作,減少了出錯機會,賬物相符率由上線前的91%提升到了99.6%。

細化了儲位管理,貨物與儲位進行了綁定,既可以通過物料查找儲位,也可以通過儲位查找物料,應用靈活。同時,導入了智能電子貨架,物料智能推薦和燈光導引,提高物料揀選效率,通過核算,項目上線后電子料存儲的空間利用率提升100%,備料效率提升50%以上。

備料方式由傳統的整工單備料方式調整為“首套料備料+低位預警備料”的方式,首套料備料完成后,根據生產實際情況自動推算2 h的物料需求并進行低位預警,庫管員按照預警信息進行補料操作,以此來減少大量的在制品庫存,并節約了管理成本和線邊庫的面積,以SMT產線為例,取消了200 m的線邊庫,降幅為8.3%。同時IMS對于整盤發料自動結算,節省了庫管員手工統計的工作。

5.2 計劃排程上線效果

OBU產品存在客戶定制化的內容,定制信息從客戶到銷售,銷售到運營,運營到計劃,計劃到生產,層層傳遞容易遺漏和誤傳,導致給客戶提供錯誤的產品。本次項目梳理了各個客戶的需求差異并錄入IMS,然后將SAP系統和IMS進行信息融合,在銷售合同簽訂后,IMS自動從SAP系統捕捉客戶信息,識別客戶的定制化要求,例如程序版本、SN號規則等,并能夠自動調整工藝路線和工藝參數,實時進行防錯驗證,及時準確地完成產品的加工制造。

5.3 溯管理帶來的效果

通過一種電子標簽的產品數字化車間的建設,將原本單個的信息孤島串聯成一個完整的信息流,實現了一種電子標簽產品的全流程追溯,通過一個SN號,可以追溯產品生產的工藝信息、設備信息、人員信息、物料信息,當發生客戶投訴問題時,可以鎖定問題批次,避免因全面返工導致的成本損失。

同時售后服務也由被動式服務進化到主動式服務,客戶服務滿意度顯著提升。

6 結束語

一種電子標簽(OBU)產品數字化生產已穩定運行,項目實現了前期制定的目標計劃,即透明管理、追根溯源、把握變化、快速執行、提升品質,為構建多元化、柔性化、自動化的生產線,保有最高彈性的制造環境和變革創新(心)力提供了有力保障;同時我們將持續完善精益管理體系,立足精益6S理念和VSM價值流分析,為提升生產效率,監控制造成本,打造透明化的數字化工廠奠定了有力基石;從而為構建智能化的數字工廠不斷賦能,持續不斷地在業務流程進行梳理、診斷、優化,打造落地信息化系統解決方案,能夠更好地將企業財務、生產、銷售、采購、庫存有序整合在一起,最終實現產供銷完美協同。全面推廣自動化及數字化管理工作實施TQM理念,以自動化和數字化為核心提升全員質量意識,一切為用戶著想、一切以預防為主、一切用數據說話、一切按PDCA循環。為交通行業持續提供優質的生產產品而貢獻最大力量。