等離子堆焊硬質(zhì)堆焊層性能研究現(xiàn)狀與分析

周潤猛,張立新※,胡 雪,張勝利,董 峰

(1.石河子大學(xué)機(jī)械電氣工程學(xué)院,新疆石河子 832003;2.石河子勝利硬面有限公司)

0 引言

等離子堆焊技術(shù)具有在基材表面快速成型和修復(fù)強(qiáng)化的工藝特性,因此可應(yīng)用于多種工業(yè)生產(chǎn)和零件修復(fù)。可以針對(duì)閥門、葉輪以及管道的孔內(nèi)壁等復(fù)雜形狀的缺陷進(jìn)行修復(fù)處理[1-3]。為了最大程度發(fā)揮等離子堆焊的作用,應(yīng)采取工藝和手段降低母材在堆焊時(shí)的稀釋率,并對(duì)于熔覆速度進(jìn)行精準(zhǔn)的控制,保證復(fù)合堆焊層的優(yōu)良性能。

等離子堆焊于20 世紀(jì)60 年代開始正式投入工業(yè)生產(chǎn),國內(nèi)外對(duì)等離子堆焊的研究主要集中在合金粉末的成分優(yōu)化應(yīng)用領(lǐng)域,目前國內(nèi)已經(jīng)成熟掌握復(fù)合材料堆焊工藝,對(duì)于不同工藝獲取的復(fù)合堆焊層的性能研究較多,針對(duì)復(fù)合材料等離子堆焊在自動(dòng)化作業(yè)設(shè)備的可靠性和堆焊層質(zhì)量研究也正在不斷發(fā)展[4]。

鄭州機(jī)械研究所經(jīng)過多年研究,形成了系列堆焊焊接材料和焊接工藝,并針對(duì)不同的磨損狀況進(jìn)行了深入研究,為電弧堆焊領(lǐng)域提供了理論支撐。國外針對(duì)等離子堆焊獲得良好性能的復(fù)合堆焊層開展了深入廣泛的研究,特別在工藝參數(shù)和堆焊層性能方面取得了一定成果。

1 等離子堆焊層成型原理及制備工藝

與其他堆焊類方法相比,等離子堆焊形成的復(fù)合堆焊層強(qiáng)度和耐磨性較高、質(zhì)量穩(wěn)定可靠,目前該技術(shù)已經(jīng)做到復(fù)合堆焊層無氣孔、燒損和燒熔等[5-6],和常見的鐵、鈷、鎳基合金表面熔敷層相比,復(fù)合堆焊層中各類碳化物顆粒分布均勻,耐磨性能突出,且堆焊層和工件基體材料表面是冶金結(jié)合,可以滿足較高的強(qiáng)度要求,是熱噴涂復(fù)合耐磨層強(qiáng)度的4~8倍。除此之外,復(fù)合堆焊層抗沖擊效果較好,可應(yīng)用于磨損較大的工作環(huán)境。

1.1 等離子堆焊層成型機(jī)理

等離子堆焊(PTAW)工作時(shí)將焊槍鎢極一端作為電流負(fù)極,將基體一端作為電流正極,正負(fù)極之間產(chǎn)生等離子體束流,利用等離子高能束流作為熱源對(duì)構(gòu)件和構(gòu)件表面的合金粉末進(jìn)行高溫加熱,通過在工件表層上利用離子束掃描加熱熔化形成的合金熔池,使工件表層和合金粉末完成均勻融合。當(dāng)?shù)入x子束加熱結(jié)束后,構(gòu)件表面由于快速降溫使得合金熔池凝固,凝固完成后的熔池在構(gòu)件表面形成具有良好強(qiáng)化性能的復(fù)合堆焊層,從而實(shí)現(xiàn)零件表面的強(qiáng)化與硬化[7]。等離子高能束流工作時(shí)加熱迅速、效果穩(wěn)定,十分利于合金粉末與基材均勻穩(wěn)定的進(jìn)行結(jié)合,且過程中對(duì)于非工作區(qū)熱影響小,因此可大大提升復(fù)合堆焊層性能。

雖然采用等離子束流加熱具有多種優(yōu)點(diǎn),但復(fù)合堆焊層的成型質(zhì)量還受到多種工藝參數(shù)的影響。工藝參數(shù)一般包含電流電弧大小、噴頭移速及與構(gòu)件間距、合金粉末送粉量等。除了以上的人為因素,等離子堆焊工作時(shí)的環(huán)境和構(gòu)件自身的狀態(tài)和特性也會(huì)影響復(fù)合堆焊層的成型質(zhì)量。例如,若工作時(shí)周圍空氣濕度較大容易使焊接完成后的堆焊層內(nèi)部產(chǎn)生氣孔,影響性能,且構(gòu)件長時(shí)間的使用也會(huì)使得其自身的應(yīng)力狀態(tài)產(chǎn)生變化,進(jìn)而影響等離子堆焊后堆焊層周圍的應(yīng)力狀態(tài)。因此,想要研究提升復(fù)合堆焊層性能,需要考慮多方因素。

1.2 等離子堆焊層制備工藝及要求

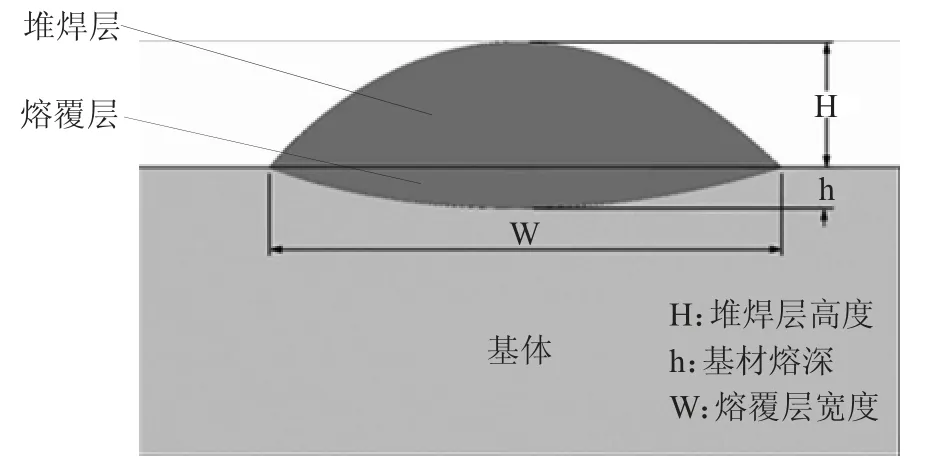

稀釋率是評(píng)判復(fù)合堆焊層與工件基體結(jié)合后強(qiáng)化性能的重要指標(biāo),指熔融后母材占復(fù)合堆焊層的百分比[8]。稀釋率過小降低堆焊層的結(jié)合強(qiáng)度,稀釋率過高會(huì)影響堆焊層內(nèi)部組織及性能。

工作時(shí)應(yīng)保證工件自身的低稀釋率,工件的稀釋率過高會(huì)使母材中的金屬元素混入堆焊層,引起堆焊層內(nèi)部合金成分產(chǎn)生變化,進(jìn)而導(dǎo)致復(fù)合堆焊層內(nèi)部組織產(chǎn)生變化,影響其性能。進(jìn)行等離子堆焊時(shí),電流過大會(huì)加重構(gòu)件表層熔化和增加堆焊層稀釋率。離子氣流量的大小會(huì)影響等離子弧的強(qiáng)度,離子氣流量過大會(huì)加重構(gòu)件表層熔化深度,進(jìn)而增大母材的稀釋率。為降低母材的稀釋率,應(yīng)對(duì)電流及離子氣的大小進(jìn)行調(diào)節(jié),保證復(fù)合堆焊層的性能。在堆焊工作時(shí),在增大電流的同時(shí)提高焊槍噴頭的高度有利于降低稀釋率。

除此之外,焊槍在工件表面加熱的移動(dòng)速度直接影響堆焊層區(qū)域內(nèi)熱輸入的程度,最終影響熔池深度和稀釋率。送粉氣和保護(hù)氣可以在工作時(shí)保證合金粉末送粉順暢,降低粉末噴射和電弧之間的相互影響,送粉速率過快會(huì)阻礙工件加熱減小其表層熔深;送粉量過大會(huì)導(dǎo)致粉末飛濺,產(chǎn)生氣孔等缺陷[9]。因此,為獲得良好的堆焊層,應(yīng)對(duì)等離子堆焊電流、離子氣流量、焊槍移速、送粉速率等工藝參數(shù)進(jìn)行控制和調(diào)節(jié)。

圖1 等離子堆焊熔覆示意

2 國內(nèi)外研究現(xiàn)狀

2.1 國內(nèi)研究現(xiàn)狀

目前手工堆焊是等離子堆焊比較常見的形式,但手工堆焊往往存在不確定性,不能準(zhǔn)確把握堆焊層表面質(zhì)量。隨著當(dāng)前自動(dòng)化控制技術(shù)不斷發(fā)展,自動(dòng)化的等離子堆焊技術(shù)和設(shè)備在各類工況下得到了廣泛應(yīng)用。利用控制器可以較為方便、精確的控制堆焊電流大小和焊槍移動(dòng)速度、焊槍與構(gòu)件之間距離等影響復(fù)合堆焊層性能的重要工藝參數(shù)[10]。

張小云[11]等人研究了通過PLC 控制自動(dòng)焊接技術(shù)在汽車生產(chǎn)制造上的應(yīng)用;關(guān)旭[12]等人研究了針對(duì)軋輥強(qiáng)化和修復(fù)的自動(dòng)化堆焊技術(shù),由此可見,自動(dòng)化堆焊具有更好的可靠性和發(fā)展前景。羅俊威[13]等針對(duì)馬氏體時(shí)效鋼鐵鎳基復(fù)合涂層的等離子堆焊參數(shù)進(jìn)行了優(yōu)化,研究了不同球形WC 含量、固溶時(shí)效熱處理對(duì)復(fù)合堆焊層硬度、摩擦性能的影響,并通過試驗(yàn)證實(shí)碳化鎢顆粒能夠細(xì)化和均勻等離子堆焊層組織,提升堆焊層的性能。劉統(tǒng)治[14]在等離子堆焊引入碳化鎢顆粒優(yōu)化性能的基礎(chǔ)上研究了通過等離子熔注技術(shù)應(yīng)對(duì)碳化物顆粒大部分沉底而無法均勻連續(xù)分布的問題,并研究采用鎳金屬層包裹在碳化鎢顆粒表面,降低了碳化物顆粒熱分解速率,提升了鎳基堆焊層性能。何夢(mèng)[15]通過單因素和正交試驗(yàn)方法,通過X 射線衍射、電子能譜等測(cè)試手段研究了等離子堆焊制備高釩鐵基涂層的最重要影響參數(shù),最終得到堆焊電流、送粉速率、堆焊速率的最優(yōu)配置參數(shù)。

邢安軍[16]研究了加入不同質(zhì)量分?jǐn)?shù)的碳化硅對(duì)不銹鋼等離子堆焊層組織性能的影響,并通過試驗(yàn)得到不同種不銹鋼進(jìn)行等離子堆焊時(shí)碳化硅粉末的最佳占比。王有偉[17]針對(duì)水輪機(jī)導(dǎo)葉的堆焊修復(fù)工藝要求設(shè)計(jì)了自動(dòng)化的堆焊修復(fù)裝置控制系統(tǒng),通過模糊PID 和專家知識(shí)經(jīng)驗(yàn)設(shè)計(jì)了堆焊系統(tǒng)的控制器,在一定程度上較好地實(shí)現(xiàn)了自動(dòng)化堆焊。肖裕華[18]借助ABAQUS 有限元軟件研究了氣閥堆焊和熱處理的三維有限元模型,并驗(yàn)證了熱處理模型的準(zhǔn)確性和熱處理對(duì)焊接過程殘余應(yīng)力的消除特征,最后得到了優(yōu)化的焊接工藝參數(shù)。劉少奎[19]研究了不同堆焊情況下堆焊層溫度場(chǎng)和應(yīng)力場(chǎng)的分布,建立了金屬密封裝置等離子堆焊的有限元模型,通過等密度熱源移動(dòng)相結(jié)合的方法研究焊接電弧在移動(dòng)時(shí)同合金粉末熔覆的過程,最終通過應(yīng)力場(chǎng)模擬對(duì)等離子堆焊工藝進(jìn)行了優(yōu)化。王永海[20]對(duì)鈦合金表面等離子復(fù)合堆焊層的性能優(yōu)化進(jìn)行了研究,測(cè)試了加入不同種類以及含量的鎳基混合物的堆焊效果,完成對(duì)鈦合金表面堆焊所需的合金粉末最優(yōu)配比的研究,并對(duì)耐磨性、稀釋率等指標(biāo)進(jìn)行試驗(yàn)和總結(jié)。

2.2 國外研究現(xiàn)狀

針對(duì)工件形狀復(fù)雜、不規(guī)則的特點(diǎn),采用PLC 步進(jìn)電機(jī)技術(shù)控制焊槍曲線移動(dòng)完成堆焊工作,具有堆焊作業(yè)精確靈活,堆焊層性能高效的優(yōu)點(diǎn)。堆焊時(shí)一般需要多次往復(fù)運(yùn)動(dòng),因此應(yīng)選取精度和可靠性較高的傳動(dòng)機(jī)構(gòu),靈活控制焊槍移動(dòng),保證在不同工況下精確、長時(shí)的有效工作,確保能夠在多次重新定位時(shí)仍保持精確度。

上世紀(jì)50 年代后期,美國的Plasmadyne 公司開發(fā)了初級(jí)的等離子堆焊設(shè)備,同時(shí),METCO 公司及其他美國企業(yè)開始致力于陶瓷堆焊層的研究,伴隨著航空產(chǎn)業(yè)的發(fā)展,美國碳化物聯(lián)合研究中心成功采用燃?xì)鈱?shí)現(xiàn)了爆炸堆焊。隨著各類型的熱加工、堆焊技術(shù)的不斷發(fā)展,1960 年前后歐美的等離子堆焊技術(shù)研發(fā)成功并正式投入生產(chǎn)。到上世紀(jì)80 年代,歐美各國逐步將電子控制技術(shù)和計(jì)算機(jī)測(cè)控技術(shù)引入等離子堆焊裝備中,大大提升了等離子堆焊的精準(zhǔn)性和堆焊層成型質(zhì)量,從此之后,等離子堆焊技術(shù)開始向著精密化、智能化高速發(fā)展[21]。

AhmadDar[22]等將磁場(chǎng)安置于焊接垂直方向,研究了磁場(chǎng)對(duì)焊接電弧的影響程度,最終通過磁場(chǎng)優(yōu)化了熔池和熔寬。Ansari[23]等通過外加磁場(chǎng)提升了水下焊接焊縫強(qiáng)度的六分之一左右,并通過試驗(yàn)采用135 高斯交流電磁場(chǎng)將焊接速度從3 mm/s 提升到6.2 mm/s。德國的Lugscheider[24]等通過有限元對(duì)渦輪葉片的等離子復(fù)合堆焊層進(jìn)行了仿真,對(duì)合金粉末、送粉速率、焊槍移速等不同工藝參數(shù)進(jìn)行了分析和總結(jié),并完成了對(duì)葉片的熱應(yīng)力分布的對(duì)應(yīng)關(guān)系的研究。

3 當(dāng)前存在的主要問題和發(fā)展趨勢(shì)

(1)等離子弧堆焊修復(fù)完成后的堆焊層內(nèi)部往往會(huì)產(chǎn)生氣孔,大大影響堆焊層的性能。在實(shí)際工作時(shí),產(chǎn)生氣孔的原因很多,包括氣保護(hù)性能、母材表面狀態(tài)和焊接工藝等。焊接工作時(shí),為防止空氣進(jìn)入和保護(hù)鎢極,使用氬氣來作為離子氣和保護(hù)氣進(jìn)行工作。但等離子焊接電弧區(qū)周圍空氣濕度、溫度以及飛濺的顆粒物等都會(huì)對(duì)保護(hù)氣的保護(hù)效果造成影響。

母材表面水分、焊渣以及合金粉末對(duì)于氣孔的敏感性也會(huì)影響氣孔的產(chǎn)生。堆焊表層主要是通過空氣傳導(dǎo)熱量,熱量傳遞速度較快,結(jié)晶凝固時(shí)間較長,因此表層產(chǎn)生的氣體可以逸出,而堆焊的深層部分是通過母材作為介質(zhì)傳遞熱量,由于熱量傳遞速度過快,氣體在結(jié)晶凝固前來不及逸出,就在內(nèi)部成為氣孔。目前通過堆焊層重熔可將夾雜的氣體隨著熔池移動(dòng)排出,可以在一定程度上消除氣孔。

(2)進(jìn)行等離子堆焊時(shí),電流過大會(huì)加重構(gòu)件表層熔化和增加堆焊層稀釋率。離子氣流量的大小會(huì)影響等離子弧的強(qiáng)度,離子氣流量過大會(huì)加重構(gòu)件表層熔化深度,進(jìn)而增大母材的稀釋率。為降低母材的稀釋率,應(yīng)對(duì)電流及離子氣的大小進(jìn)行調(diào)節(jié),保證復(fù)合堆焊層的性能。在堆焊工作時(shí),在增大電流的同時(shí)提高焊槍噴頭的高度有利于降低稀釋率。除此之外,焊槍在工件表面加熱的移動(dòng)速度直接影響堆焊層區(qū)域內(nèi)熱輸入的程度,最終影響熔池深度和稀釋率。送粉氣和保護(hù)氣可以在工作時(shí)保證合金粉末送粉順暢,降低粉末噴射和電弧之間的相互影響,送粉速率過快會(huì)阻礙工件加熱,減小其表層熔深;送粉量過大會(huì)導(dǎo)致粉末飛濺,產(chǎn)生氣孔等缺陷。

(3)等離子堆焊合金粉末往往存在性能強(qiáng)化效果普通、不能夠較好地和基材完成強(qiáng)化反應(yīng)的問題。復(fù)合堆焊層內(nèi)部主要由柱狀晶和等軸晶組成,當(dāng)前研究常采用優(yōu)化合金粉末成分的方法,比如在合金粉末內(nèi)加入碳化鎢顆粒,此類高熔點(diǎn)顆粒能夠由堆焊層表層向底部沉積,以此為底層的枝晶起到異質(zhì)形核的作用,促使堆焊層底部的晶粒產(chǎn)生細(xì)化,隨著堆焊層底層碳化鎢含量增加,異質(zhì)形核也逐漸增多,使底層晶粒逐步產(chǎn)生細(xì)晶強(qiáng)化,進(jìn)而提升復(fù)合堆焊層的強(qiáng)度和性能,可以在一定程度上減少等離子堆焊修復(fù)后出現(xiàn)裂紋的現(xiàn)象。高硬度的碳化鎢顆粒加熱后能夠與基體進(jìn)行冶金結(jié)合,進(jìn)而起到保護(hù)基體的作用,提升耐磨性。

等離子堆焊技術(shù)具有工藝參數(shù)種類多、影響面廣的特點(diǎn),對(duì)其工藝參數(shù)進(jìn)行針對(duì)性地優(yōu)化研究能夠提高復(fù)合堆焊層的強(qiáng)度和抗磨損性能,并減少堆焊層缺陷。目前國內(nèi)外對(duì)等離子堆焊層的性能優(yōu)化研究正不斷推進(jìn),已在一定程度上改善了堆焊層的質(zhì)量,但還需在根本上優(yōu)化等離子堆焊的主要敏感工藝參數(shù),以此才能制備高質(zhì)量的等離子堆焊層。