液壓動力站熱特性測試與仿真分析

谷正釗, 馮克溫, 張紅娟, 權 龍

(1.太原理工大學 新型傳感器與智能控制教育部與山西省重點實驗室, 山西 太原 030024;2.太原工業學院 機械工程系, 山西 太原 030008)

引言

液壓傳動廣泛應用大功率的移動設備和工業設備,中國液壓工業總銷售額在2016年已經增加到533億人民幣[1]。然而,液壓系統普遍存在效率較低的問題,而損失的能量大部分轉化為液壓系統的熱能,導致油溫迅速升高。油溫過高會引起油液變質加速,黏度降低、泄漏量增加、潤滑油膜厚度降低、元件摩擦磨損加劇、密封件老化等不良影響。為保證液壓系統穩定可靠地運行,一般需要增加冷卻系統,保證液壓系統工作于一定的溫度范圍內。在移動液壓設備中,由于安裝空間限制,油冷器尺寸小,冷卻系統能耗較高,可占液壓系統輸入功率的5%以上[2]。因此,為控制油液溫度和降低冷卻系統能耗,需要深入分析液壓系統的熱特性。

由于液壓系統熱特性測試困難、成本高、周期長,一般通過建模仿真方法分析。若研究對象為單獨的液壓元件,如液壓泵、控制閥、散熱器和油箱等,一般用計算流體力學(CFD)方法[3-6]。而對于液壓系統熱特性的分析,目前常用控制體方法,采用集總參數模型,這也是現有商業軟件中常用方法[7]。MINAV T等[8]通過SimulationX軟件,分析了直接驅動液壓系統(DDH)的熱特性。吳思等[9]基于AMESim 軟件平臺,對典型工況下飛機液壓系統的溫度特性進行了分析。吳仁智等[10]利用MATLAB軟件,分析了大型拖拉機液壓轉向系統的熱平衡特性,并優化了系統模型。另外,一些研究者不僅建立了液壓系統的熱特性模型,還對其進行了初步的試驗驗證[11-12];也有研究者在工程應用中對冷卻系統進行改造,并測試液壓系統油液溫升特性[13-14]。

目前對于液壓系統熱特性的研究,大部分側重于建模仿真或者工程測試,仿真和測驗之間聯系不緊密,并且只關注最終的平衡狀態,而忽視實際系統的動態變化過程。因此,在對液壓動力站多方面測試的基礎上,建立了系統液壓熱特性分析模型,并由測驗結果對仿真模型進行校準和驗證。根據仿真和測試,模擬了流量正弦變化時冷卻系統的工作特性,并分析了各類液壓元件的產熱和散熱特性。

1 系統介紹

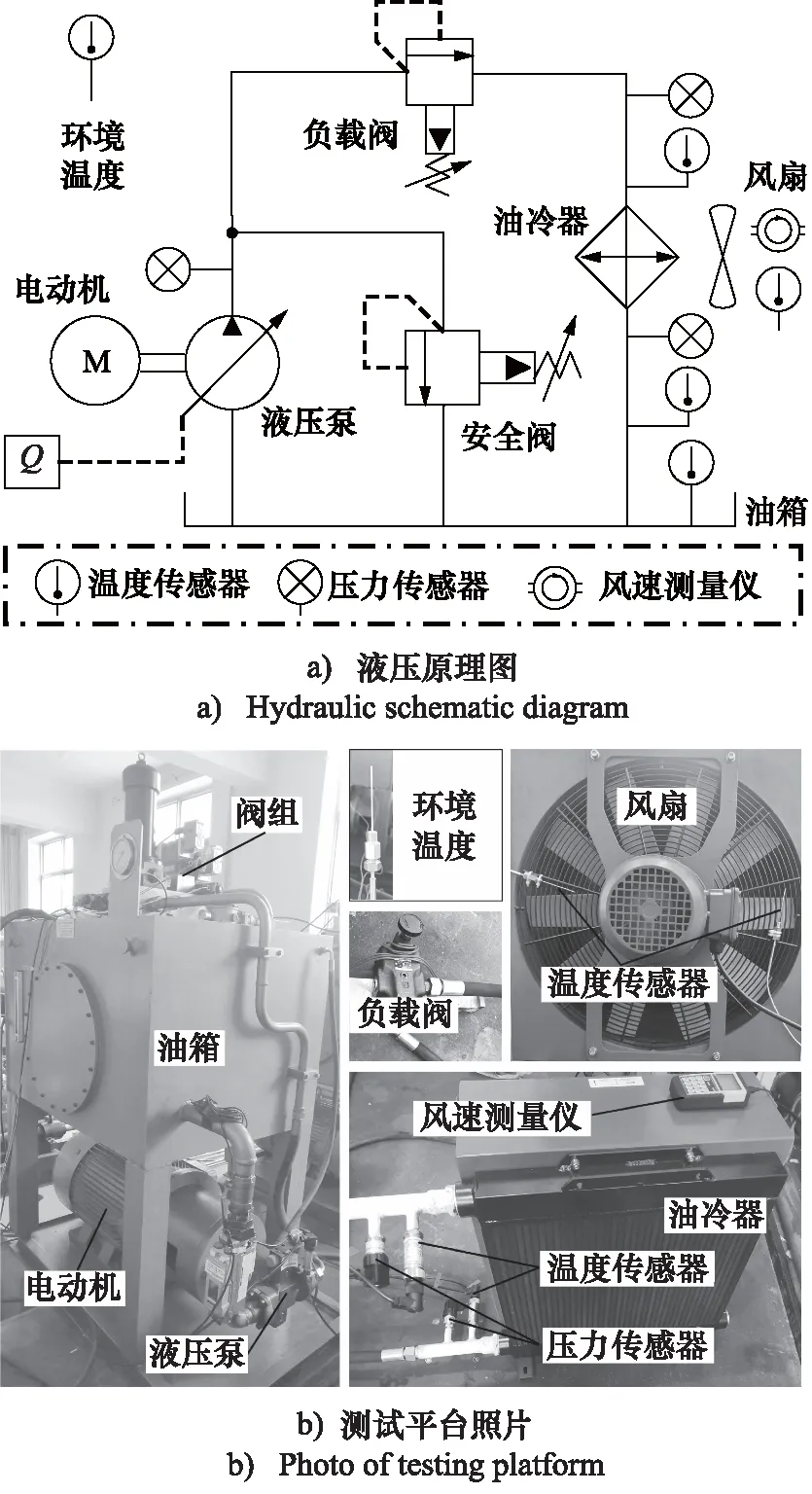

以現有液壓動力站為研究對象,通過膠管將負載溢流閥和油冷器接入其液壓回路,整體測試平臺的液壓原理圖和照片如圖1所示。三相異步電動機帶動液壓泵為液壓系統提供能量,將油液加壓,高壓油液經閥塊和膠管后進入負載溢流閥。由于存在溢流損失,油液溫度升高,高溫油液經過油冷器后流回油箱。測試中液壓泵為電子變量泵,可在流量控制模式下對油液流量實時調節控制。油冷器為液壓系統常用的鋁制板翅式散熱器,冷卻風扇為吸風式。液壓動力站中主要元件的特征參數如下:電動機的額定功率為37 kW,轉速為1480 r/min;液壓泵的最大排量為71 mL/r,最高壓力為28 MPa;負載溢流閥最大流量為200 L/min,最高壓力為25 MPa;油箱長為1000 mm,寬為800 mm,高為 600 mm。

圖1 液壓動力站測試平臺液壓原理圖和照片Fig.1 Hydraulic schematic diagram and photo of hydraulic power station testing platform

在油冷器前后,分別安裝溫度傳感器和壓力傳感器;在冷卻風扇的風扇罩上裝有2個溫度和風速測量儀,以測量空氣出口溫度和速度。另外,在油箱和環境中分別放置溫度傳感器,以測量油箱中油溫和環境空氣溫度,所用傳感器的類型和參數如表1所示。

2 液壓動力站熱特性建模

2.1 數學模型

1) 基本關系

基于質量守恒和能量守恒定律,利用控制體方法,建立液壓動力站熱特性的集總參數模型。

根據質量守恒定律,由流量連續方程可推導出壓力的微分方程:

表1 測量儀器的參數Tab.1 Parameters of measuring instrument

(1)

根據能量守恒,可得到溫度的微分方程:

(2)

式中,cp—— 油液比熱容

ρ—— 密度

αp—— 熱膨脹系數

βT—— 體積彈性模量

V—— 控制體體積

Ws—— 控制體軸功率

h—— 比焓

2) 產熱特性

由于液壓系統損失的能量基本上轉化為油液的熱能,故液壓元件的產熱功率等于其功率損失,即:

(3)

液壓泵中存在機械損失和容積損失,其功率損失通過效率計算,可表示為:

Ppump,loss=ΔppumpVpumpnηmηv/60

(4)

式中, Δppump—— 液壓泵進出口壓差

Vpump—— 液壓泵的排量

n—— 轉速

ηv—— 機械效率

ηm—— 容積效率

控制閥、管路和油冷器的功率損失主要是由于油液流經元件的壓降,可表示為流量和壓降的乘積。其中,溢流閥中的壓降與孔口隙流特性相關,取決于孔口特性和流量,在元件層面上取決于控制壓力和流量大小,可表示為:

(5)

式中,Cd—— 小孔流量系數

Aw—— 閥口面積

液壓管路和油冷器中壓降主要由摩擦阻力而引起,其壓降可表示為:

(6)

式中,K—— 壓降系數

Ac—— 通流截面積

3) 散熱特性

在整個傳熱過程中,存在管內強制對流、壁面熱傳導和壁面對流和輻射。只有在冷卻風扇工作時,油冷器表面為強制對流散熱,而其他元件表面為自然對流散熱。在無風扇情況下自然對流傳熱系數為7~9 W/(m2·K),經計算可將元件表面的輻射散熱折算到對流傳熱中。因此,模型中不考慮輻射散熱,而將散熱模塊中的換熱系數增益設置為1.6。由于金屬的導熱系數高,熱阻小,故忽略金屬元件的熱傳導。而軟管采用編織管,由橡膠和金屬網交織而成,需要考慮熱傳導的影響。

單個元件的熱流量可表示為:

(7)

式中,δ—— 壁面厚度

λw—— 壁面的導熱系數

Toil—— 油液溫度

Tair—— 空氣溫度

其中,換熱系數h可表示為:

h=λNu/l

(8)

式中,λ—— 流體的導熱系數

Nu—— 努塞爾數

l—— 換熱面的特征尺寸

管內強制對流換熱的努塞爾數可表示為:

(9)

管路和液壓泵表面作為圓柱面,其表面自然對流的努塞爾數可表示為:

油箱和控制閥表面作為平面,其表面自然對流的努塞爾數可表示為:

Nu=0.664Re0.5Pr1/3

(11)

油冷器的傳熱特性采用半經驗系數模型,其對流換熱系數可表示為:

(12)

式中,Re—— 雷諾數,Re=ρvd/μ

Pr—— 普朗特數,Pr=cpμ/λ

μ—— 流體的動力黏度

km—— 壁面傳熱系數

G—— 單位面積質量流量

a,b,c,d—— 對應的系數,后續由試驗數據擬合得到具體數值

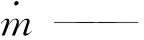

2.2 仿真模型

基于AMESim建模仿真平臺,根據液壓回路和元件的實際特征參數和尺寸,建立液壓動力站的仿真模型,如圖2所示。其中,液壓泵采用TFVPM01P子模型,可輸入制造商提供的效率特性。散熱器軟管壁面采用THDYNCYLWALL子模型, 以考慮不同材料之間的熱傳導,其中高壓軟管為雙層編織管,長度為5 m,低壓軟管為單層編織管,長度分別為3 m和7 m。液壓油和空氣的物理性質,如密度、比熱容、黏度和導熱系數等也隨溫度和壓力的變化而變化,可表示為溫度和壓力的函數。在模型中,液壓油選擇ISO VG 46號液壓油,環境空氣選擇DRY AIR。在模型中,各個散熱單元的壁面質量根據實際尺寸和材料計算而來,而環境溫度、液壓泵流量和壓力則根據測試數據實時輸入。

1.油箱 2.液壓泵 3.負載閥 4.安全閥 5.油冷器6.風扇 7~9.鋼管 10.閥塊 11~13.軟管圖2 液壓動力站AMESim仿真模型Fig.2 Simulation model of hydraulic power station in AMESim

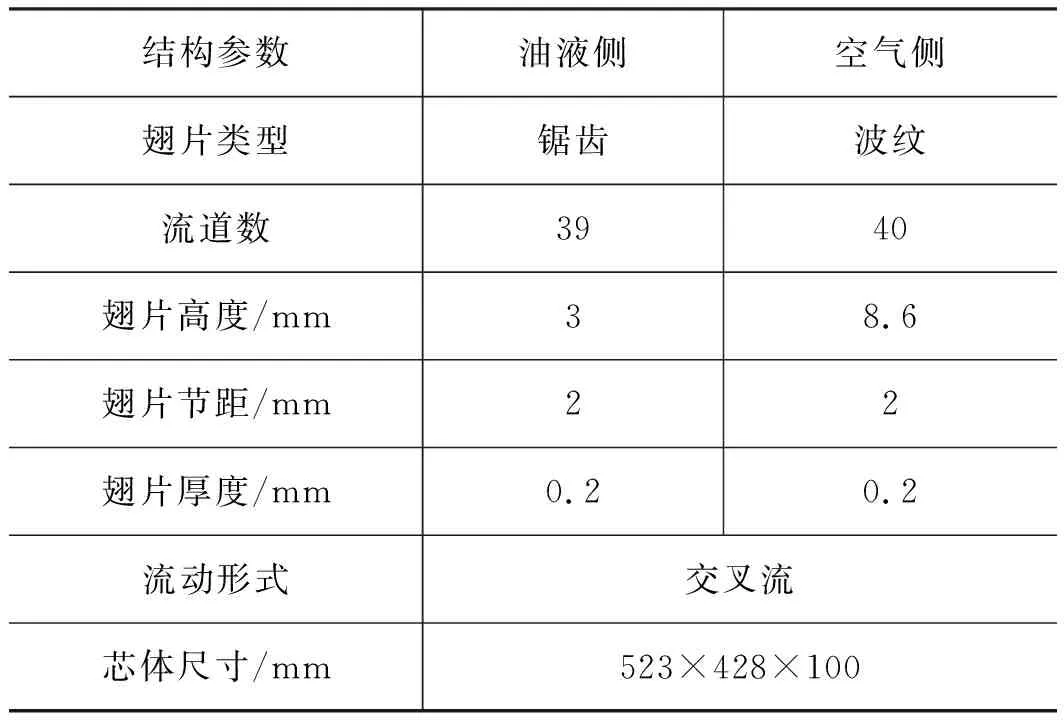

仿真模型中冷卻系統的工作模式為壓力方式,油冷器的幾何類型選用詳細幾何參數方式,根據表2中的結構參數輸入。

表2 油冷器的主要結構參數Tab.2 Main structural parameters of oil cooler

3 仿真模型驗證和校準

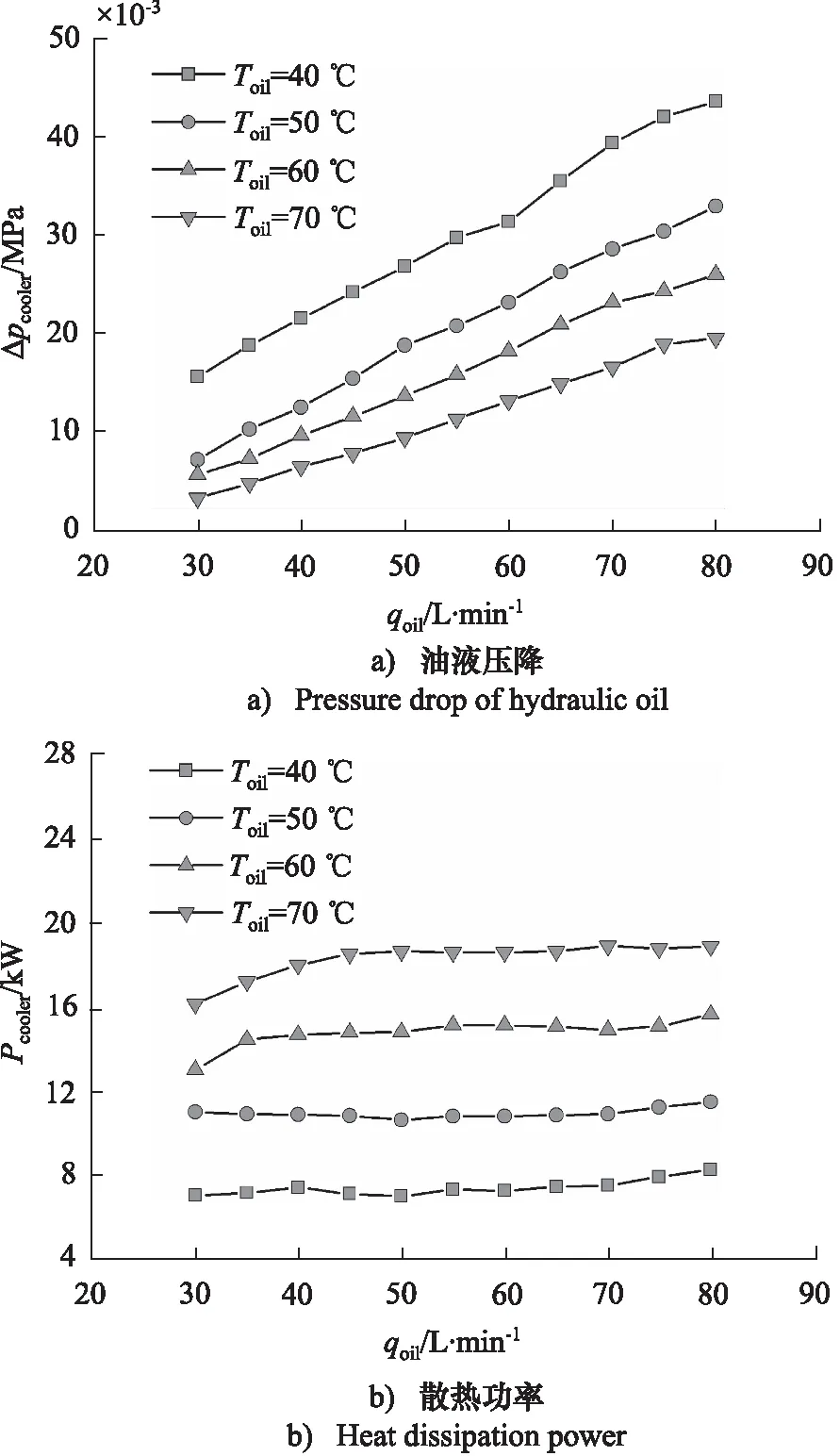

保持油冷器入口溫度不變,使油液流量以10 L/min的梯度在30~80 L/min范圍內逐漸變化,以測量油冷器中油液壓降和散熱特性。圖3為油冷器中油液壓降和散熱功率測量結果。由圖中曲線可知,油冷器中油液壓降隨著油液溫度的降低而升高,隨流量的增大而增大;而散熱功率隨油液溫度和流量的升高而增加。由于液壓油的黏度隨著溫度降低而增大,而流量增大會使流速增大,可見壓降的變化規律與式(6)一致。而根據式(12),對于結構確定的油冷器,其傳熱系數將隨著油液和空氣流量的增加而增加。

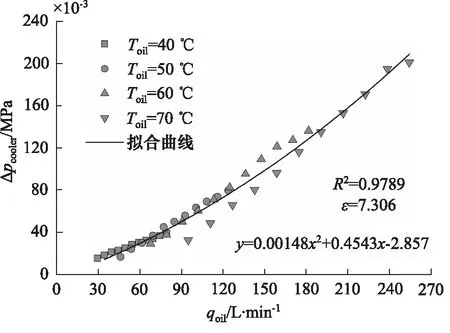

根據測試結果,對油冷器的壓降和散熱特性進行校準和驗證。為得到油冷器的內部壓降與流量之間的普遍關系,以便用于所測條件以外的運行工況,需要根據密度和黏度對參數進行修正。對流量和壓降的修正公式為[15]:

圖3 油冷器中油液壓降和散熱功率的測試結果Fig.3 Test results of oil pressure drop and heat dissipation power in oil cooler

(13)

(14)

根據壓降數據,結合式(13)、式(14),擬合后得到油冷器壓降特性曲線,如圖4所示。圖中R2為決定系數,ε為擬合曲線與測量值的均方根誤差。

圖4 油冷器壓降修正后擬合結果Fig.4 Fitting results after modified pressure drop in oil cooler

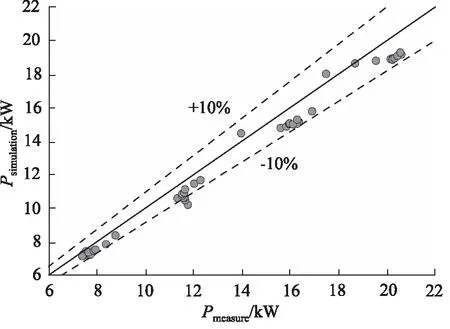

使用AMESim中半經驗系數NTU擬合工具,通過試驗數據擬合油冷器傳熱關聯式的系數,最終擬合結果為:a=17.3243,b=1.1337,c=1.0343,d=0.5757。圖5為油冷器散熱功率的測量與仿真結果比較,最大偏差為13.24%,大部分偏差都在±10%的范圍內,精度能夠滿足工程應用。

圖5 油冷器散熱功率的測試與仿真結果比較Fig.5 Comparison of measure and simulation results of heat dissipation power in oil cooler

4 液壓動力站熱特性分析

4.1 油冷器的動態特性

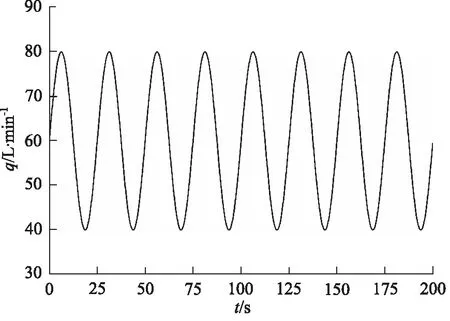

為分析油冷器在實際應用中的工作特性,以油液流量正弦變化來模擬常見液壓設備循環工況下流量變化情況。測試時,環境溫度為22 ℃左右,油冷器入口油液溫度為(60±1) ℃。

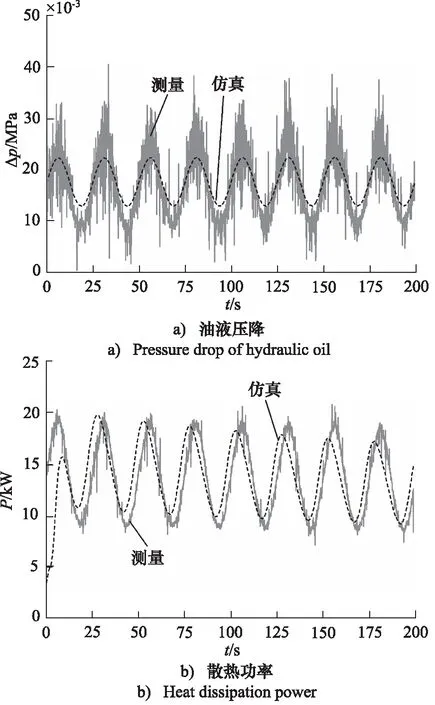

圖6為液壓泵流量的變化過程,油液流量以25 s的周期正弦變化情況。圖7為油液流量正弦變化時,油冷器性能變化情況。由圖中曲線可知,隨著油液流量變化,油液壓降和散熱功率以相同頻率周期變化。同時,仿真與測試結果匹配較好,模型能夠預測液壓系統熱特性的動態變化過程。其中,由于仿真模型初始計算需要時間迭代收斂,故油冷器散熱功率的仿真值在10 s 前誤差較大。另外,所測散熱功率由油液流量和溫度計算得到, 在液壓元件動態特性和測試元件響應速度的影響下,仿真值比測量值超前2 s左右。當油液流量在40~80 L/min的范圍周期變化時,油液壓降和散熱功率的變化范圍分別為0.005~0.03 MPa和9~21 kW。由此可知,在實際液壓系統中,油冷器的油液壓降和散熱功率會隨著油液流量的劇烈波動而大幅變化。

圖6 液壓油流量正弦變化情況Fig.6 Hydraulic oil flow rate change with sine functions

圖7 油液流量正弦變化時油冷器性能變化情況Fig.7 Variation of oil cooler performance when oil flowrate changes sinusoidally

4.2 液壓動力站熱特性分析

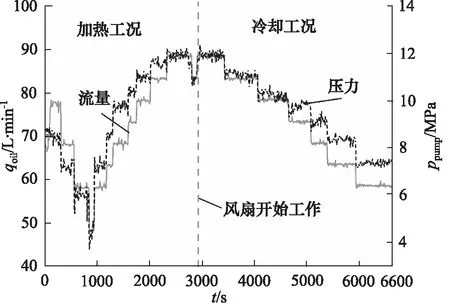

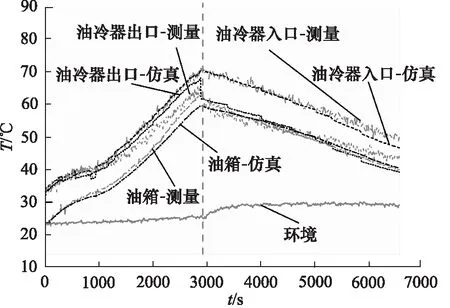

為分析液壓系統中各元件的產熱和散熱特性,對液壓動力站進行6600 s的測試,在測試過程中,液壓泵流量和壓力的變化過程如圖8所示。在測試初期,冷卻風扇不工作,而在2900 s時為風扇電機通電,使風扇轉動。因此,將整個測試過程以此為界線,分為加熱工況和冷卻工況。液壓動力站各部分溫度的測試與仿真結果如圖9所示,由圖中曲線可知,測試與仿真結果的數值大小和變化趨勢基本一致。在加熱工況中,由于風扇未工作,油冷器表面散熱為自然對流和輻射散熱,熱流量小,油冷器進出口油液溫差很小,油箱中油溫快速升高。啟動風扇后,油冷器表面以強制對流換熱為主,熱流量大,油冷器進出口油液溫差急劇增大,油箱中油溫逐漸降低。同時,由于更多的熱量進入環境中,環境空氣溫度由23 ℃升高至29 ℃左右。

圖8 液壓動力站系統的流量和壓力Fig.8 Flowrate and pressure of hydraulic power station system

圖9 液壓動力站系統溫度的測試與仿真比較Fig.9 Comparison of measure and simulation temperature of hydraulic power station system

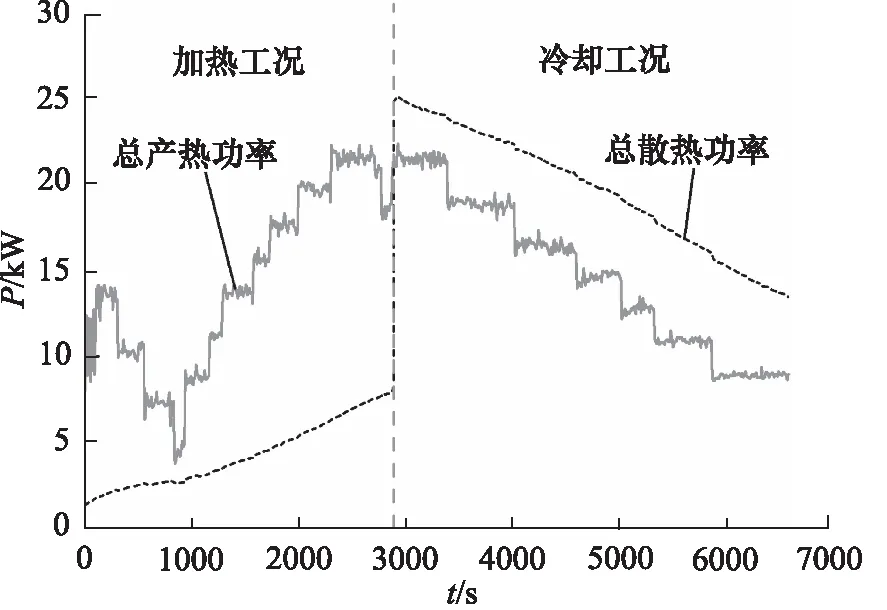

圖10所示為液壓動力站系統總功率變化情況。由圖中曲線可知,在加熱工況下,系統總產熱功率遠大于總散熱功率;在冷卻工況下,系統總散熱功率高于總產熱功率,這與圖9中油液溫度變化的分析結果一致。結合圖8和圖9中油液流量和溫度的變化情況,根據圖10散熱功率曲線可知,隨著油液溫度和流量的升高,系統總的散熱功率也逐漸升高,反之亦然。另外,在啟動風扇后,散熱功率由8 kW急劇增大至25 kW左右,即總傳熱系數增加了3倍左右。

圖10 液壓動力站系統總功率變化Fig.10 Total power variation of hydraulic power station system

表3為各類元件在不同工況下的產熱和散熱能量占比。由表中數據可知,在兩種工況下,液壓泵和控制閥(負載溢流閥)的產熱量占比分別約為19.7%和79.5%,而管路和油冷器的產熱量很少,兩者合計占比不足1%。在系統總散熱量中,油冷器的散熱量占比最大,其次是管路和油箱。冷卻風扇工作后,油冷器的散熱量占比由71.56%增加至90.55%,而油箱和管路的散熱量占比由14%左右降至不足5%。由此可見,當液壓管路較長時,不能忽略管路的散熱。而由于液壓泵和控制閥的表面積相對較小,散熱量占比小。因此,在復雜液壓系統熱特性建模中,可對液壓泵和控制閥的散熱模型進行適當簡化,以縮短仿真計算時間。

表3 不同元件的產熱與散熱能量占比Tab.3 Ratio of heat generation and heat dissipation energy of different components

5 結論

為分析液壓系統熱特性,在對現有液壓動力站分析和測試的基礎上,建立了液壓動力站熱特性仿真模型。然后,根據測試結果對仿真模型進行了校準和驗證,并分析了常用各類液壓元件的產熱和散熱特性。通過對測試和仿真結果的分析,得到如下結論:

(1) 以油液流量正弦變化模擬實際液壓系統循環工況,結果表明油冷器的油液壓降和散熱功率隨著油液流量的劇烈波動而大幅變化,且變化頻率基本一致;

(2) 油冷器的散熱面積較大,是液壓系統的主要散熱元件。即使冷卻風扇不工作,油冷器散熱量仍占系統總散熱量的70%以上;

(3) 油冷器和管路的產熱量占比不足1%,液壓泵和控制閥的散熱量占比也相對較小,對此可適當簡化處理。而當管路較長時,不可忽略管路的散熱。