某型航空液壓柱塞泵壓力脈動優化設計

譚竣澤, 盧岳良, 曹 濤, 柯 兵, 申同圣

(1.中國航空研究院 第609研究所, 江蘇 南京 211106; 2.航空工業南京機電液壓工程研究中心, 江蘇 南京 211106;3.航空機電系統綜合航空科技重點實驗室, 江蘇 南京 211106)

引言

柱塞泵具有傳遞功率大(高壓力和高轉速)、體積小、效率高、控制方便、壽命長等優點,因此常在液壓系統中作為壓力源。但柱塞泵的流量脈動是客觀存在的,并且會引起壓力的周期性變化即壓力脈動。壓力脈動將會影響液壓系統的工作穩定性,甚至會引起液壓元件和管路系統的振動與損壞[1-4]。因此,研究分析柱塞泵壓力脈動的產生機理,找出有效抑制壓力脈動相應的措施具有重要意義。郭生榮等[5]設計了一種在殼體內置緩沖瓶的柱塞泵,并且在變量機構處增加補償器,可以有效降低壓力脈動;王巖等[6]總結了擴張室脈動衰減器計算和仿真方法的發展, 并對其作出了展望;馬吉恩[7]通過試驗和理論分析對配流盤進行了優化設計研究,取得了一定的脈動抑制效果;王震等[8]通過PumpLinx軟件仿真分析了不同配流盤減振結構對壓力脈動的影響;潘陽等[9]使用AMESim軟件優化了配流盤三角阻尼槽結構參數,使壓力脈動達到較小值;OUYANG Xiaoping等[10]基于全耦合模型分析了柱塞泵斜盤振動與壓力脈動之間的關系;張鑫杰等[11]也建立了固液耦合模型,通過有限元分析了斜盤傾角等因素對柱塞腔內壓力的影響規律。

目前柱塞泵壓力脈動特性研究已取得一定成果,但是研究主要集中于單一的壓力脈動抑制技術,缺乏綜合抑制技術研究;對配流盤包角設計研究不足,現有的壓力脈動抑制技術需要繼續發展補充。

本研究針對某型航空液壓柱塞泵壓力脈動過大,達到了9.5 MPa,不符合國家軍用標準要求不超過4.2 MPa 的問題[12],在分析柱塞泵壓力脈動產生機理的基礎上,使用AMESim仿真軟件對該型航空液壓柱塞泵配流盤包角以及緩沖瓶容積進行重點研究,并通過試驗進行驗證。

1 壓力脈動產生機理

航空液壓系統大多采用柱塞泵,通過密閉容腔體積的變化實現吸、排油任務,其瞬時流量是周期性變化的。柱塞泵的脈動可通過理論分析計算,以常用的軸向柱塞泵為例,其瞬時流量Q可以表示為:

(1)

式中,d—— 柱塞直徑

R—— 分布圓半徑

ω—— 泵的角速度

γ—— 斜盤傾角

n—— 柱塞數目

α—— 柱塞轉角

θ—— 柱塞間夾角,θ=2π/n

由式(1)可知,柱塞泵軸每轉1轉,各個柱塞腔內流量及壓力都發生周期性變化。在吸油區,柱塞腔的容積由小變大,在排油區則由大變小,從而導致柱塞泵流量的周期性變化,即流量脈動,流量脈動在管路中遇到液阻會產生壓力脈動。

2 配流盤優化設計

2.1 配流盤壓力導致壓力脈動原理

配流盤是柱塞泵完成吸、排油過程的主要部件之一。在缸體轉動的柱塞泵中,配流盤與分油蓋固定連接在一起,其光滑表面一端與缸體緊密貼合,一方面支撐缸體的傾倒力矩,另一方面分配吸入和排出的液壓油。

轉子轉動,當柱塞腔連接到高壓腔時,由于壓差較大導致液壓油回沖柱塞腔產生流量脈動,稱為回沖脈動,遇到液阻產生壓力脈動。同樣,轉子上的柱塞腔排完油,處于死容積中的高壓油無法排凈,當柱塞腔連接到低壓腔時,也會由于壓差較大產生回沖脈動,最終形成壓力脈動。

2.2 配流盤包角設計抑制壓力脈動原理

配流盤過渡區的作用不僅僅是吸、排油窗口之間的可靠隔離和密封,在傳統柱塞泵中,過渡區的包角往往大于缸體腰形槽角,這種結構稱為正重疊型配流盤。具有這種配流盤結構的柱塞泵,不但在柱塞從低壓吸油窗口進入高壓排油窗口之前就完成了吸油的全部過程,而且在柱塞通過上死點開始向下運動的時候,腰形槽口還未與高壓排油窗口接通。在接下來經過精確計算的一小段距離內,腔內油液被密閉預增壓,這樣在接通高壓油的瞬間,內外腔無壓力差,壓力脈動顯著降低。同理可知,當柱塞離開高壓窗口接通低壓前,缸體內部的高壓油液被預減壓。

2.3 配流盤包角的設計

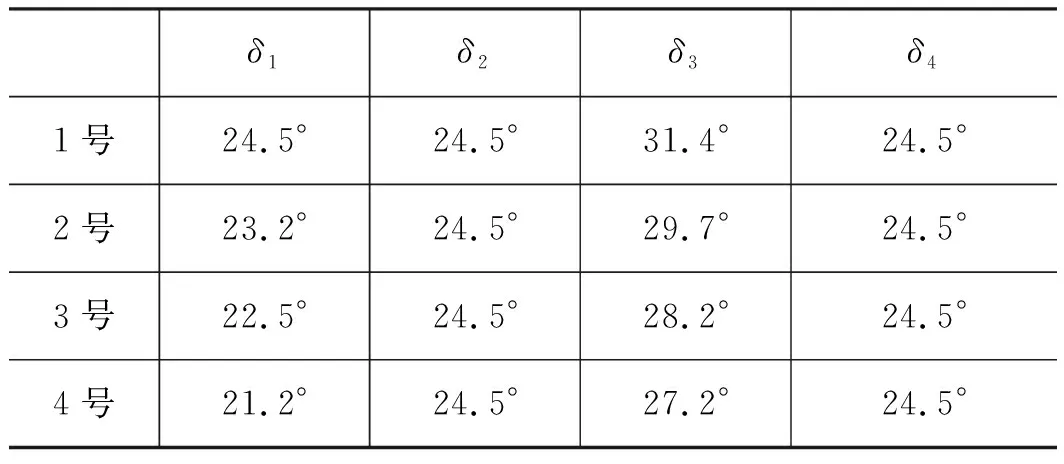

設柱塞腔最大容積為V1,則:

(2)

式中,V0—— 下死點位置柱塞腔內無效容積

D—— 柱塞分布圓直徑

當柱塞轉過上死點開始向下移動時,柱塞腔內的體積就會被壓縮,柱塞腔內的壓力就會相應增大。柱塞行程s由式(3)決定:

s=R(1-cosα)tanγ

(3)

柱塞腔在上死點位置時,設腔內油液體積為V,此時腔內油液體積就是柱塞腔最大容積V1,腔內油液壓力升高Δp,體積壓縮量為ΔV,則:

(4)

式中,E為液壓油的體積彈性模量。

設此時柱塞必要的行程量為Δs1,根據式(3)得:

(5)

將式(4)代入式(5),整理后得預增壓角度:

(6)

柱塞在下死點位置時,腔內油液體積就是殘留的無效容積V0,同理可得預減壓角度:

(7)

上下死點位置與中心線夾角:

(8)

式中,β為斜盤滾角。

3 AMESim仿真

3.1 模型建立

AMESim是常用的液壓仿真軟件,本研究基于AMESim軟件搭建了某型柱塞泵仿真模型,如圖1所示。

1.配流盤 2.柱塞 3.斜盤 4.電機 5.壓力調節機構圖1 柱塞泵仿真模型Fig.1 Simulation model of piston pump

柱塞泵的工作過程分為吸油和排油兩個過程,通過配流盤實現。0°~180°為吸油過程,柱塞向外運動,使柱塞腔容積增大,液體通過配流盤進入油腔;180°~360°為排油過程,柱塞向內運動,使柱塞腔容積減小,油液通過配流盤排出[13-17]。

3.2 參數設置

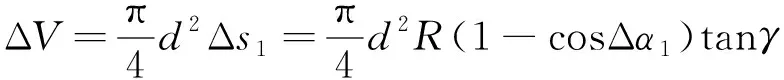

本研究建立的柱塞泵模型主要參數見表1,完整的柱塞泵仿真模型有利于完成對柱塞泵運動規律和壓力特性的仿真研究。

表1 柱塞泵模型主要參數Tab.1 Main parameters of piston pump model

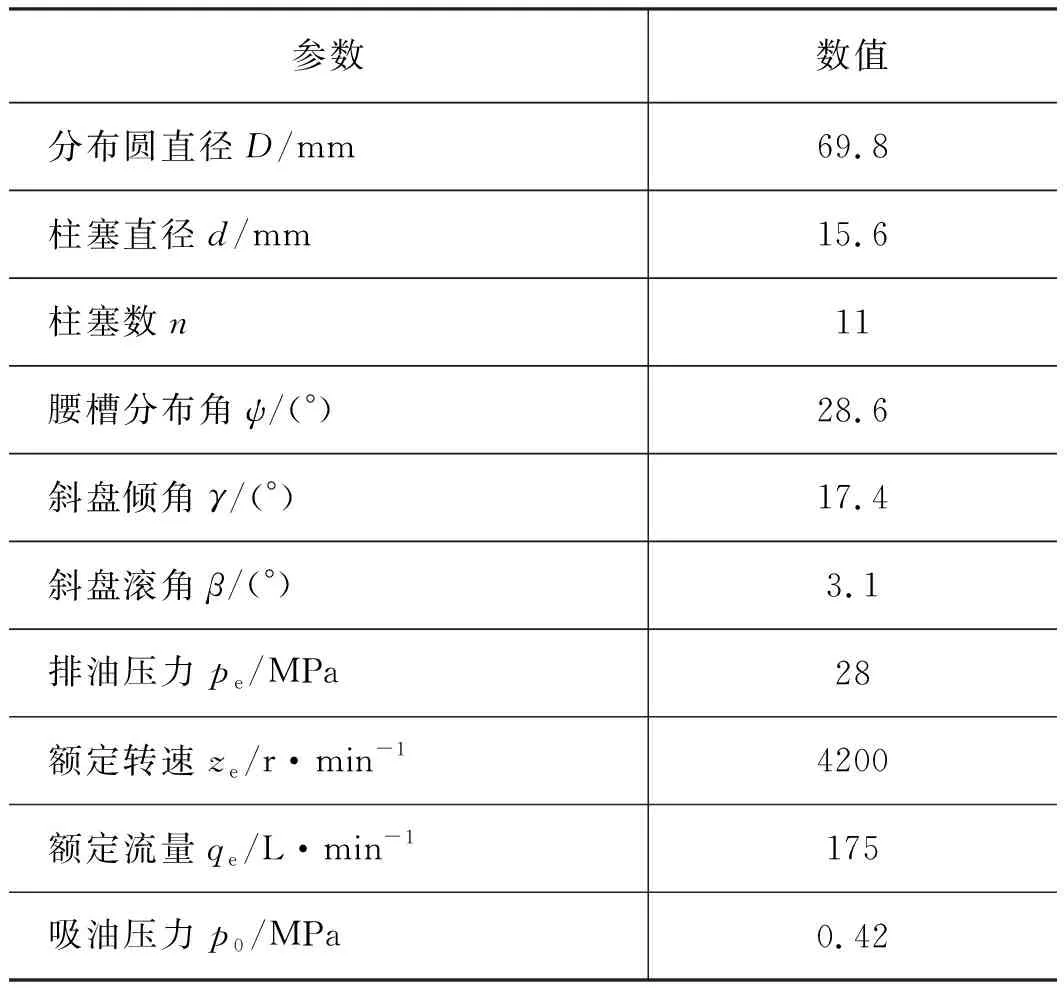

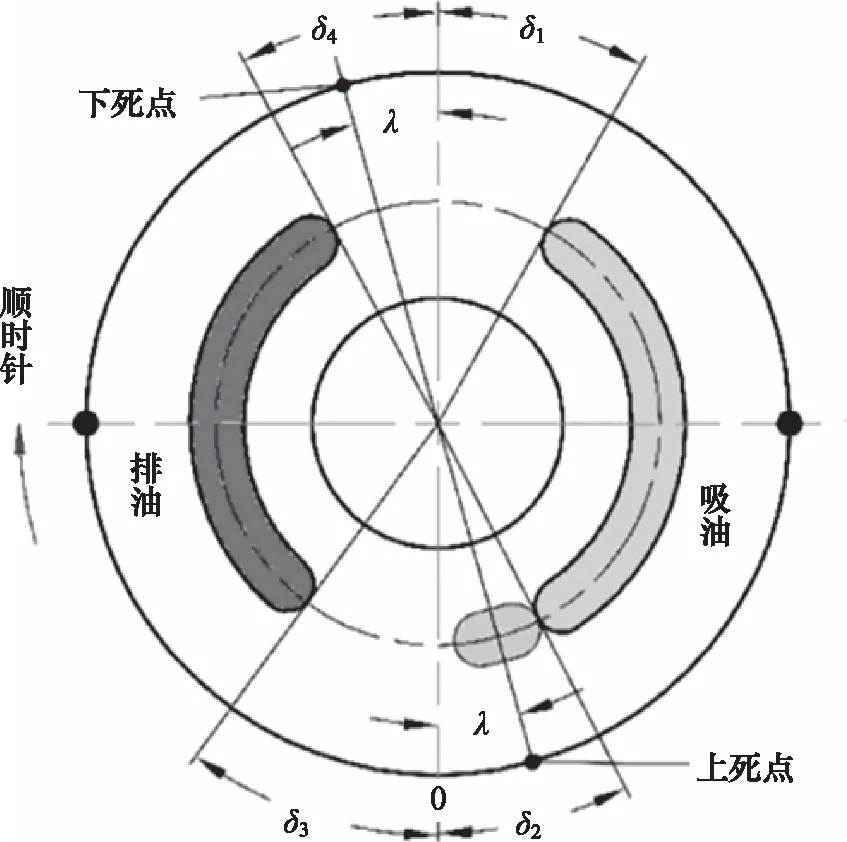

液壓油體積彈性模量推薦值1000~1600 MPa[18],由式(6)、式(7)計算出預增減壓角度設計范圍,預增壓角度Δα1的范圍為47.9°~61.3°,預減壓角度Δα2的范圍為44.7°~57.3°,取之間的4組角度進行壓力脈動仿真和驗證,優選出較佳的壓縮角。如圖2所示,Δα1=δ2+δ3,Δα2=δ1+δ4;由式(8)計算得出上下死點位置λ=10.2°,根據該型柱塞泵上下死點位置和腰槽分布角計算得出δ2=δ4=λ+ψ/2=24.5°,其中ψ為腰槽分布角,由此分別得出δ1和δ3的角度,見表2。

圖2 配流盤包角Fig.2 Valve plate angle

表2 配流盤包角設計Tab.2 Design of valve plate angle

為獲得更好的壓力脈動抑制效果,在柱塞泵出口處增加不同容積(0, 60, 120, 180, 240, 300, 360 mL)的容性元件來模擬緩沖瓶容積對壓力脈動抑制效果的影響。

3.3 結果分析

1) 配流盤包角對壓力脈動的影響

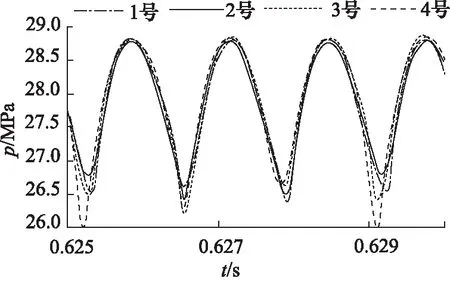

全流量工況不裝緩沖瓶的條件下,不同配流盤包角時的壓力脈動如圖3所示。

圖3 不同配流盤包角時的壓力脈動曲線Fig.3 Pressure pulsation curves under different valve plate angles

由圖3可知,2號包角情況下壓力脈動最小,為2.31 MPa;其次是1號,為2.41 MPa;然后是3號,為2.54 MPa;最后是4號(原始配流盤),為2.76 MPa。由此得出結論:在本研究設計的4組配流盤包角中,2號配流盤包角壓力脈動優化效果最好,其預增減壓角度較為合適,柱塞腔內低壓油進入高壓腔之前有一個預增壓過程,柱塞腔油液壓力越接近高壓腔壓力,柱塞腔連接到高壓腔時,由于壓差導致的油液回沖脈動越小,則產生的壓力脈動越小,預減壓過程同理。

2) 緩沖瓶容積對壓力脈動的影響

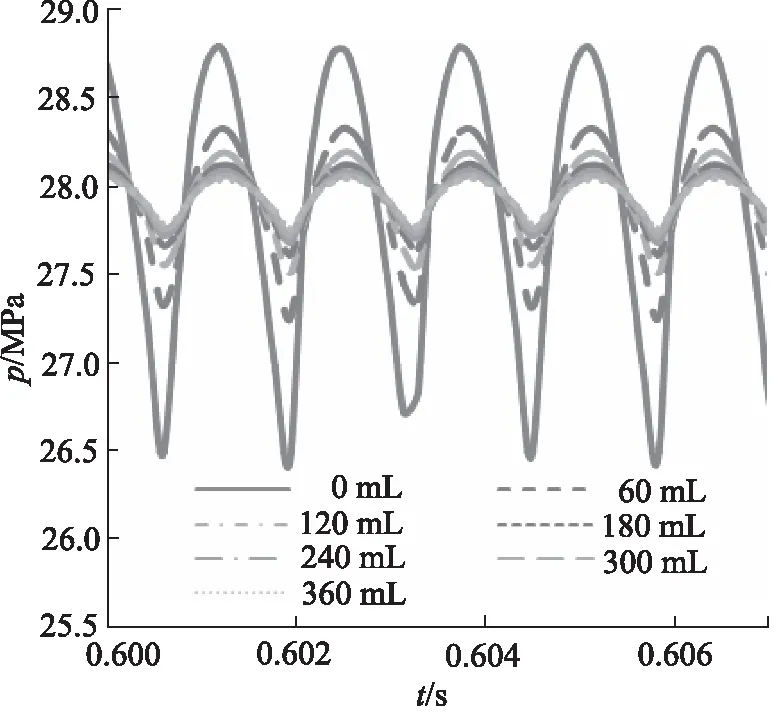

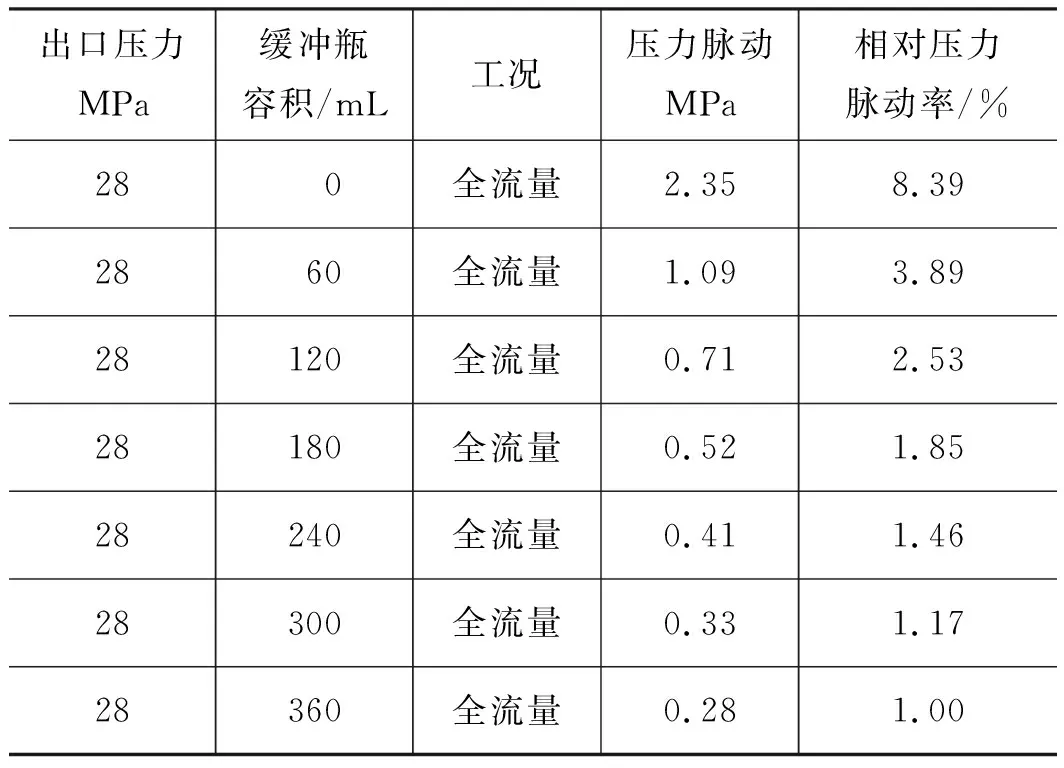

全流量工況、2號包角條件下,不同緩沖瓶容積(0, 60, 120, 180, 240, 300, 360 mL)時的壓力脈動曲線如圖4所示,具體數值見表3。

圖4 不同緩沖瓶容積時的壓力脈動曲線Fig.4 Pressure pulsation curves under different buffer bottle volumes

表3 不同緩沖瓶容積時的壓力脈動仿真結果Tab.3 Simulation results of pressure pulsation under different buffer bottle volumes

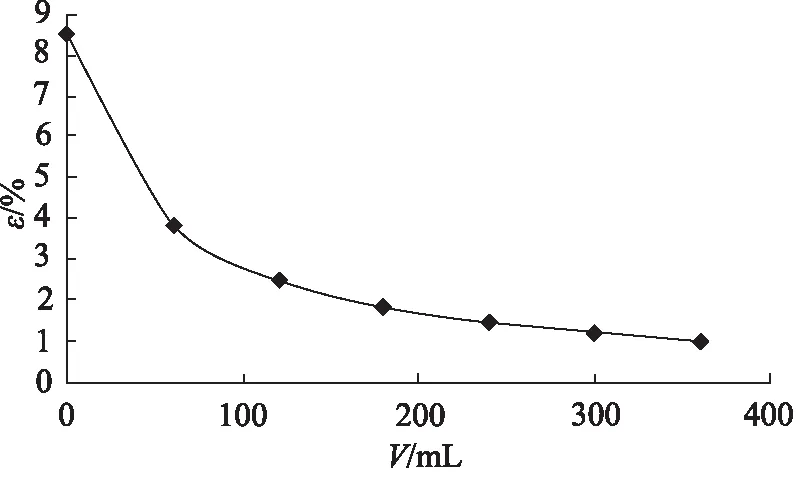

由表3數據繪制出緩沖瓶容積與相對壓力脈動率ε的關系如圖5所示。

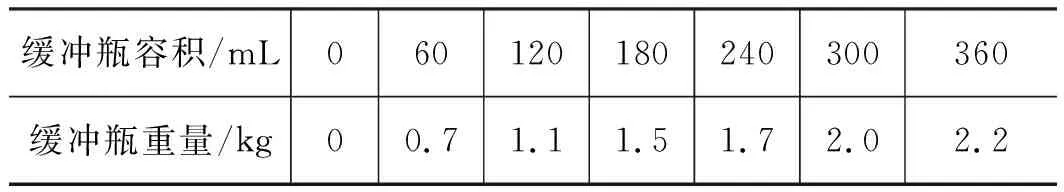

從圖5可以看出,緩沖瓶容積越大,脈動衰減效果越好,緩沖瓶容積與壓力脈動整體呈近似反比例關系;隨著緩沖瓶容積的不斷增大,相對壓力脈動的減小率不斷降低,這說明容積增大到一定程度后抑制脈動的效果變得不再明顯,但緩沖瓶重量增加仍然明顯,表4為不同容積的緩沖瓶對應的重量。由此得出結論:緩沖瓶容積越大壓力脈動優化效果越好,但是實際應用中,需要綜合考慮脈動抑制要求、產品設計重量以及安裝空間限制來設計緩沖瓶容積。

圖5 緩沖瓶容積與相對壓力脈動關系曲線圖Fig.5 Relation between buffer bottle volume and relative pressure pulsation

表4 不同緩沖瓶容積對應重量估算Tab.4 Weight estimation of buffer bottles with different volumes

壓力脈動與緩沖瓶容積的理論關系如式(9)所示:

(9)

式中,Vs—— 緩沖瓶設計容積

ΔV—— Δt時間內進出口流入和流出的流量體積之差

ps—— 壓力脈動設計值

由式(9)可得,壓力脈動與緩沖瓶容積應呈反比關系,理論計算與仿真結果二者得到相互驗證。

3) 出口流量對壓力脈動的影響

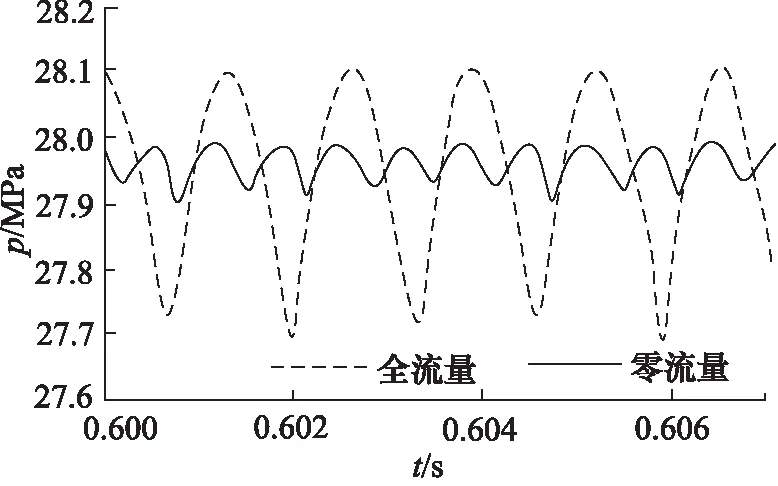

在2號包角、240 mL緩沖瓶條件下,零流量和全流量工況時的壓力脈動如圖6所示。零流量工況是指節流閥關死,泵出口流量為0、壓力最大時的工況;全流量工況是指泵在額定壓力時的工況。

圖6 零流量和全流量工況下壓力脈動曲線Fig.6 Pressure pulsation curves under two working conditions of zero flow rate and full flow rate

由圖6可知,零流量工況下壓力脈動為0.09 MPa,全流量工況下壓力脈動為0.41 MPa,在相同情況下全流量工況下的壓力脈動要遠大于零流量工況下的壓力脈動。全流量工況下出口流量遠大于零流量工況下出口流量,出口流量越大,流量脈動越大,因此產生的壓力脈動就越大。

4 試驗

4.1 試驗條件

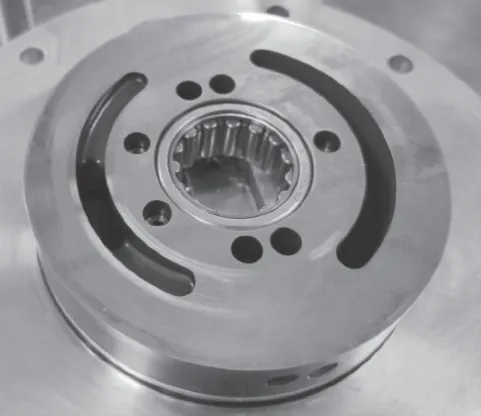

試驗用液壓油為15號航空液壓油。管路中壓力測量點設置在試驗柱塞泵出油口(2~4)·d1(d1為導管內徑)處。管路中溫度測量點應設置在距離測壓點(2~4)·d1處。根據表2設計數據加工了4組相應的配流盤,其中2號配流盤實物如圖7所示。

圖7 配流盤Fig.7 Valve plate

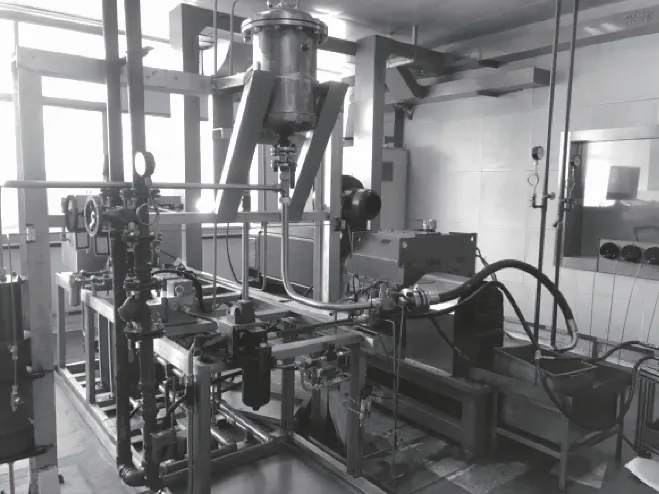

在如圖8所示的航空液壓泵專用試驗臺上進行試驗驗證,在入口油液溫度為(60±5)℃,入口壓力為(0.35±0.05)MPa,柱塞泵回油壓力不大于0.7 MPa,轉速為4200 r/min狀態下,測試產品安裝不同包角的配流盤,不安裝及安裝不同容積緩沖瓶情況下產品的壓力脈動。由表3和圖5可知,240 mL緩沖瓶相對脈動率仿真結果為1.46%,緩沖瓶容積大于240 mL即可達到相對脈動率低于1.5%的較優壓力脈動抑制效果,考慮到航空產品的高功率重量比要求,設計選取容積為240 mL的緩沖瓶,并選取120 mL緩沖瓶作為對照組進行試驗以驗證仿真結果,緩沖瓶實物如圖9所示。

圖8 航空液壓泵專用試驗臺Fig.8 Special test stand for aviation hydraulic pump

圖9 緩沖瓶Fig.9 Buffer bottle

4.2 試驗結果

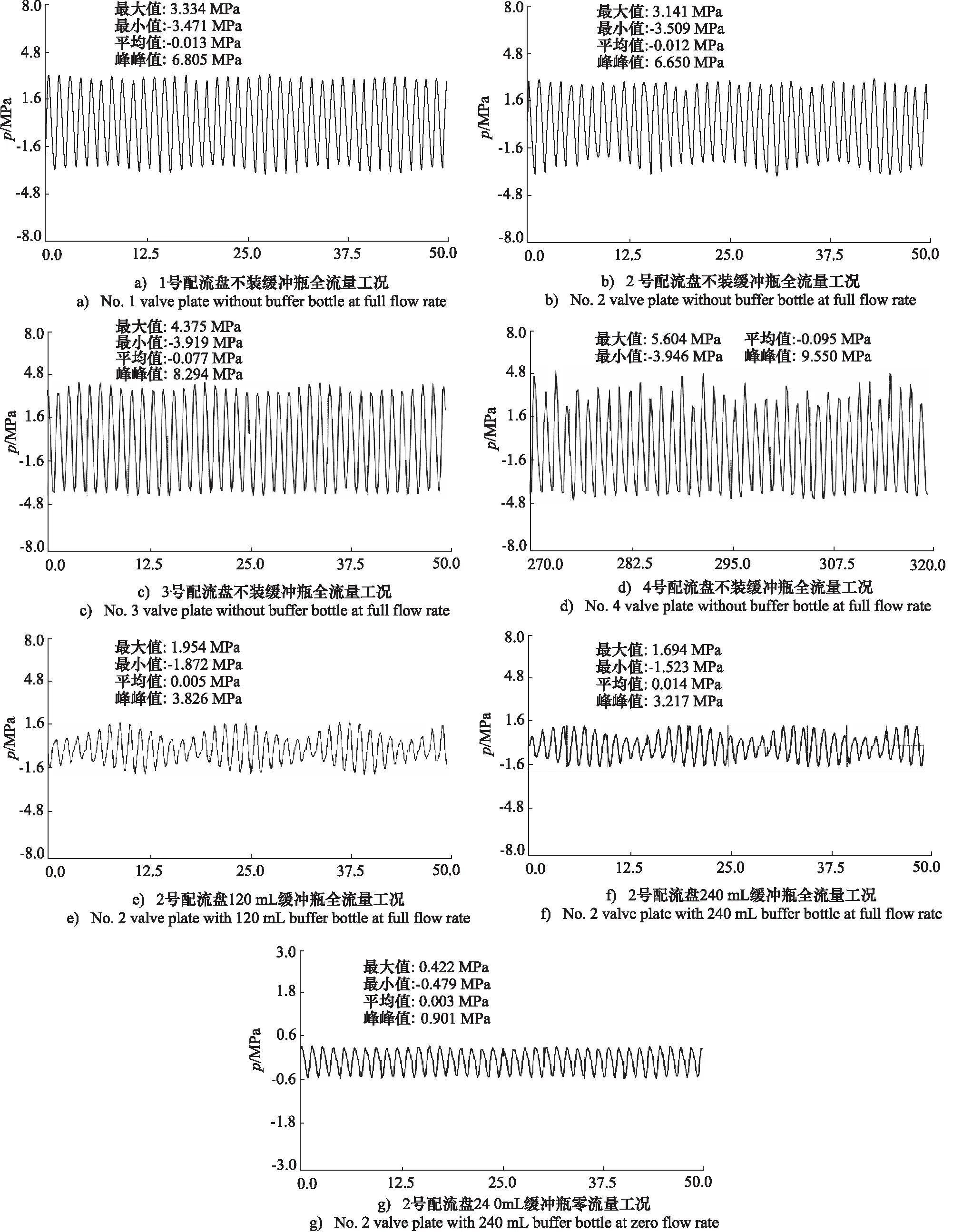

通過試驗,得到各組壓力脈動曲線,如圖10所示。 2號包角的配流盤和240 mL緩沖瓶的組合壓力脈動優化效果最佳。

圖10 各組壓力脈動曲線Fig.10 Pressure pulsation curve of each group

各組壓力脈動試驗結果峰值見表5~表7。

表5 不同配流盤壓力脈動試驗結果Tab.5 Test results of pressure pulsation of different valve plates

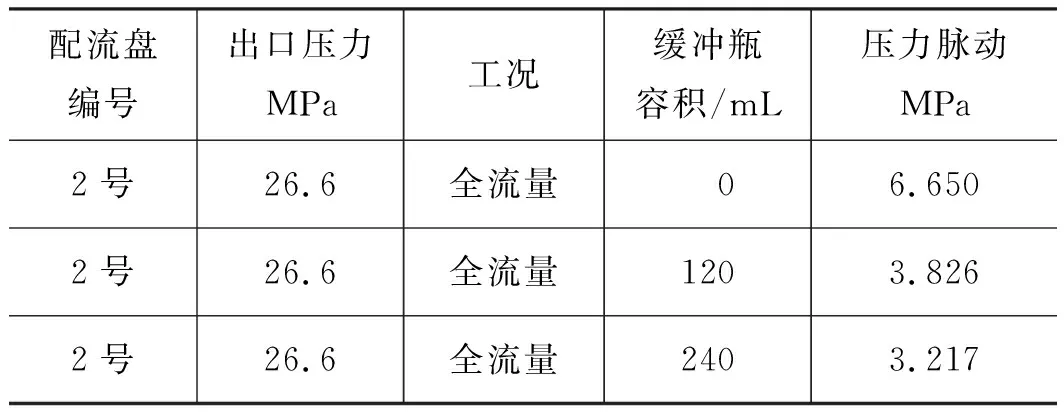

由表5可知,在全流量工況、無緩沖瓶的條件下,壓力脈動由小到大所對應的配流盤編號為2號、1號、3號、4號,與仿真結果一致。

由表6可知,在全流量工況、2號配流盤的條件下,緩沖瓶容積越大,壓力脈動優化效果越好,與仿真結果一致。

表6 不同容積緩沖瓶壓力脈動試驗結果Tab.6 Test results of pressure pulsation of buffer bottles with different volumes

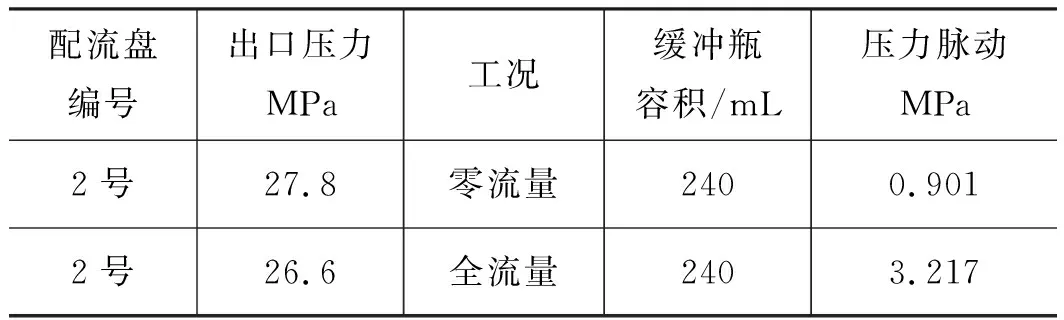

由表7可知,在2號配流盤、緩沖瓶容積為240 mL的條件下,全流量工況下的壓力脈動遠大于零流量工況,與仿真一致。

表7 不同工況下壓力脈動試驗結果Tab.7 Test results of pressure pulsation under different working conditions

5 結論

本研究對某型航空液壓柱塞泵壓力脈動進行研究,結果表明:

(1) 在本研究設計的4組配流盤包角中,2號配流盤包角壓力脈動優化效果最好;

(2) 緩沖瓶容積越大壓力脈動優化效果越好;

(3) 全流量工況下的壓力脈動要遠大于零流量工況下的壓力脈動;

(4) 仿真結果通過試驗得到驗證,試驗結果表明2號配流盤和240 mL緩沖瓶組合的壓力脈動優化效果最佳,優化后的壓力脈動達到了3.2 MPa左右,相比于原始壓力脈動9.5 MPa,降低了約24%,符合不超過4.2 MPa的國家軍用標準要求, 解決了該型航空液壓柱塞泵壓力脈動過大的問題。本研究可以為今后航空液壓柱塞泵壓力脈動優化設計提供參考和依據, 為將來壓力脈動抑制技術的研究奠定基礎,具有一定的工程應用價值。