Type-C外殼成形工藝及級進模設計

金 巖

(怡得樂電子(杭州)有限公司,浙江杭州 310018)

1 引言

伴隨5G智能數據時代的到來,大數據信息產業(yè)的迅速蓬勃發(fā)展,個人消費產品更加普及,客戶對數據傳送速度要求越來越高。Type-C其亮點在于更加纖薄的設計、更快的傳輸速度(最高可達10Gbps)、更強的電力傳輸(最高100W),此外Type-C接口還支持雙面插入,正反面隨便插,相比USB2.0和USB3.0更為先進。它是一種既可以應用于PC(主設備)又可以應用于外部設備(從設備,如手機)的接口類型,這是劃時代的。現在的Type-C外殼有兩種生產工藝:一種是無縫式,使用一根無縫鋼管,通過拉伸擠壓形成接口的形狀,制造成本高、效率低;另一種是有縫式,是由平片進行折彎,拼接到一起,接合處有一條縫隙,這種有縫設計在使用過程中如果制件縫隙制造不良會由于制件使用中的重復插、拔而產生制件接口變形從而導致無法使用,所以對制件制造有非常高的要求。本文采用先進精密沖壓模具技術以及精巧的設計,可很好的成形出滿足要求的接口,從而保護Type-C制件接口和與其對配設備的安全使用。

2 制件結構及工藝分析

Type-C接口零件圖如圖1所示,材料不銹鋼,材料厚0.30mm,超大批量生產。制件要求:①一級外觀件,外觀要求不能任何有劃痕、壓傷、色差、油污等;②為保證制件數據傳輸效果良好,要求接口處無縫隙和斷差,成形后制件框口沒有變形,900mm高處自由落體5次鉚接區(qū)域不會彈開;③滿足圖紙所有尺寸公差要求,制件圓角區(qū)域無褶皺。為保證以上制件質量在超大批量生產過程中滿足圖紙技術尺寸要求,滿足環(huán)保、安全、高效的生產需求等,故設計一套精密級進模。

3 沖壓工藝分析與排樣設計

制件材質為不銹鋼,塑性、韌性、冷變形性、焊接工藝性等性能良好。對金屬材料來說,折彎的中性層長度永遠不變,首先對制件進行展開,在制件成形位置設計需要考慮成形上模和成形下模等制件強度進行補強設計,并對所有沖切刀口做好防跳廢料特殊處理。由于Tape-C制件一端設計有卷邊,基帶連接位置需要設計在對應的另一邊,并通過正反面設計沖切預斷的方式進行,即V-CUT,這樣更有利于制件與基帶分離時減少沖切力,保證制件后工序落料不變形,但為保證送料順暢,正反面V-CUT不能同時成形出來,需要分開成形。

排樣設計是多工位級進模設計的前提和基礎,排布料帶時需要綜合考慮各種因素,比如制件紋理方向、送料方向、刀口拼接方式、制件成形的動作關系、刀口拼接先后順序、凸、凹模成形制件強度、制件的定位、制件的浮料以及脫料板卸料等諸多因素,在多工位級進模設計中,當一個制件平片展開后,分析制件各工序間的拆解方法是最重要的,工序的拆分方法各種各樣,怎樣拆解才能保證又省、又快地確定工步間的成形順序,將直接影響到模具結構的復雜程度,也會影響到模具工步數量和制件的尺寸穩(wěn)定性。

除了保證制件基帶排布的合理性和模具運行狀態(tài)的平穩(wěn)性外,需要提高材料利用率。本設計采用制件折彎方向與材料紋理方向一致,即與送料方向平行,方便送料和脫料,Type-C頭部是卷邊,在模具送料過程中容易使制件順暢從模具脫落,可以很好的提高模具生產效率。考慮到穩(wěn)定性,設計成雙基帶連料方式,更有利于送料的平穩(wěn),使送料更順暢,并且基帶兩邊分別設計有導位孔,可提高定位精度,并有目的地預留空工位。

詳細沖壓工藝順序為:①正面打V-CUT;②沖壓定位孔和外形;③、④空工位;⑤拍毛刺;⑥空工位;⑦刺破兩頭燕尾;⑧空工位;⑨卷邊;⑩、空工位45°預折彎90°預折彎;90°預折彎調整;、、空工位;橋成形定位;橋成形Type-C框口;橋上調整Type-C框口尺寸;鉚接;制件頭部包圓成形;空工位;輪廓、平面度調整;反面打V-CUT。詳細排樣如圖2所示。

4 模具結構及關鍵工位設計

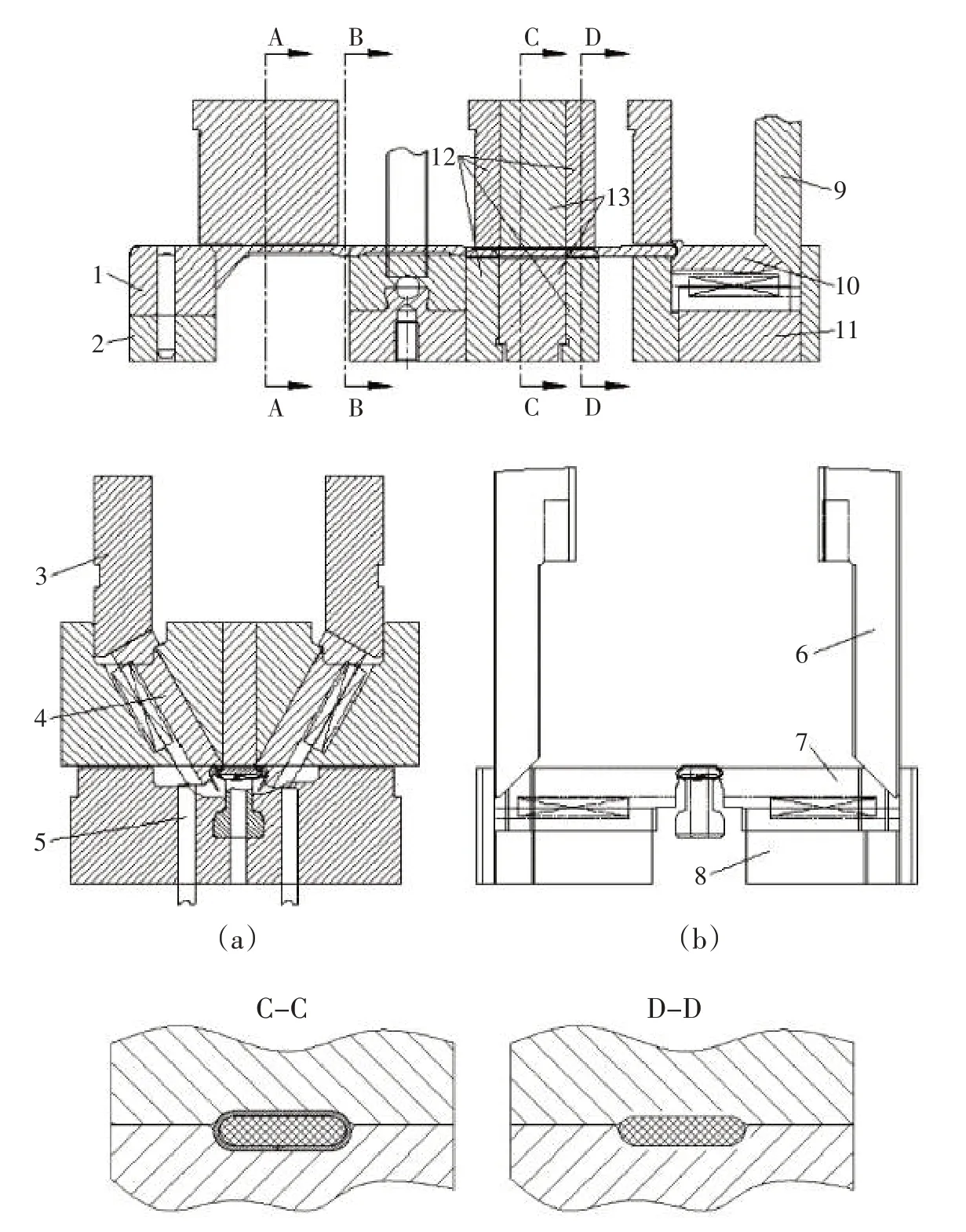

根據排樣圖和制件結構特性分析,模具結構選用彈壓式高精度模具結構,如圖3所示。為保證模具運行平穩(wěn),分別在上、下模架外形最大處設計直徑?32mm高剛性鋼球導柱組件,提高模具精度。第一段、第二段兩段模板分別設計4組直徑?20mm高剛性卸料板組件。所有導柱位置均設計有防呆,保證模具組裝方向的唯一性,防止錯誤合模而導致整套模具報廢。為保證制件精度,制件毛刺的控制且方便維修,所有成形制件和刀口均設計成鑲件式結構。Tape-C制件結構為中間空心環(huán)形,就是將制件從平片折成環(huán)形,并通過鉚接的方式使其結合為一體。為滿足這一成形結構,模具特意設計了懸臂橋梁,懸臂橋梁將環(huán)形制件套在懸臂橋梁外進行成形及調整定位。橋梁固定座設計在模具起始送料方向端,并設計有導入角,保證制件能夠順暢進入橋梁,整個成形過程均在橋梁上完成,制件成形完成后順暢從懸臂橋梁上脫出,如圖4所示。

圖3 級進模結構

Type-C制件預成形一部分后直接送到○19、○20工站,模具閉合,成形上模與懸臂橋梁完成折彎成形,將制件折彎到位并調整環(huán)形尺寸。模具開模,制件與懸臂橋在浮料彈簧作用下同時浮起,并沿著懸臂橋進入○21鉚接工站,模具閉模,脫料成形制件與下模成形制件將制件定位,懸臂橋梁固定內框口并在橋梁上設計鉚點,下模制件不斷鐓壓制件上的鉚接點,鉚點發(fā)生鐓壓變形而使其相互鉚緊,保證鉚合堅固。因設計鉚點在Type-C內測,故外觀看不到鉚點,以保證制件美觀,市面上多數制件鉚點在外側。

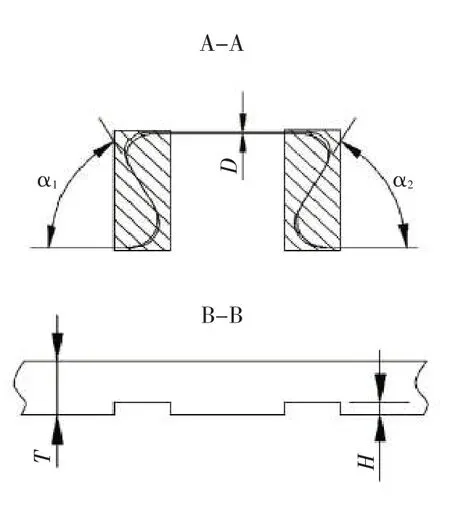

金屬材料在鉚接時受到鐓壓,從而使材料產生流動,材料的流動會導致環(huán)形制件中心度不好,因此凸、凹模要把制件外輪廓包緊后再鉚接,從而限制了因鐓壓而導致的制件變形。如圖4 C-C剖視放大圖所示。為保證鉚接精度穩(wěn)定,在鉚接工位前后增加對橋四周的定位,如圖4 D-D剖視放大圖所示,鉚接后制件可通過國際跌落試驗標準驗證。鉚接緊密度不良直接影響制件跌落試驗不成功,主要原因是燕尾槽間的咬合力度不夠,為確保接縫處牢固、無縫隙,提高鉚接強度,設計需要滿足:①鉚接深度H=0.08~0.10mm;②燕尾處的角度α1與α2相同并控制在30~60°;③鉚接間隙D需要控制在0.01mm以內(實際鉚接后間隙為零);④鉚接點需要全部覆蓋燕尾圓角位置并不能過多,單邊0.05~0.10mm的距離,如圖5所示。

圖4 橋式成形

圖5 燕尾和鉚接設計

模具開模,制件套在懸臂橋上同時浮起,并沿著懸臂橋梁的外輪廓滑向○2工位,此工位側面成形頭部圓弧,使用側滑塊成形,制件送到位后,隨著模具繼續(xù)合模,側滑塊完成制件頭部圓弧成形。模具打開,制件全部成形到位,從懸臂橋上脫落,并被傳出模具。通過上述方案和調整工站可有效保證制件折彎成形角和制件輪廓度滿足尺寸要求。在鉚接部位制件沖壓后需電鍍等處理,因此沖壓時提前縮放好制件尺寸處于公差帶的中間偏小值。

5 結論

在工業(yè)智能化沖壓生產中,對尺寸不大、涉及多工序的制件采用級進模進行生產十分廣泛,級進模設計時需要重點考慮制件排樣。該模具設計合理,模具運行非常平穩(wěn)、維修也很方便,生產的制件質量穩(wěn)定,生產效率高。