雙活動壓料芯模具成形模擬及結構設計

吳轉萍,劉亞玲,彭坤龍,尹 康,白 宇

(陜西重型汽車有限公司,陜西西安 710200)

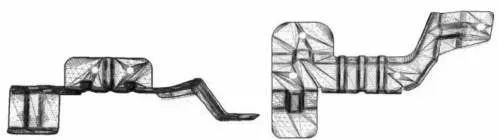

1 制件結構分析

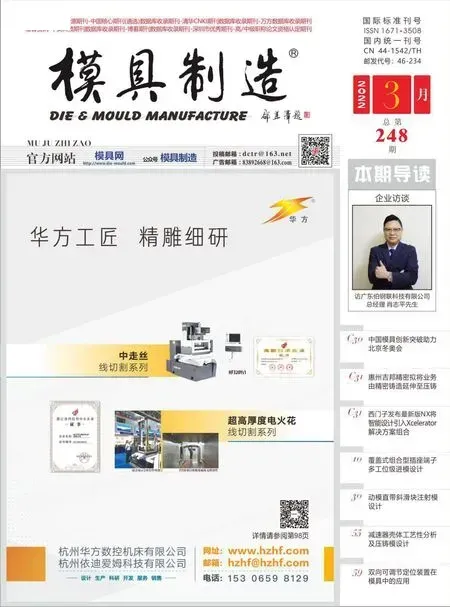

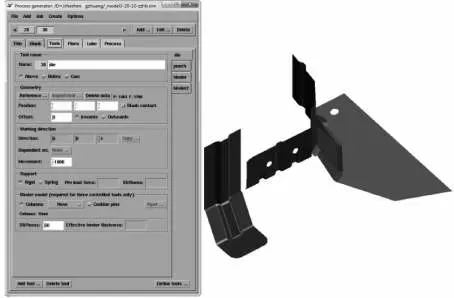

圖1所示為左車門內扣手安裝支架,其特征為:4處翻邊成形,分別為1個上翻,3個下翻。制件主基準型面僅存在3道小筋條,主基準面占比相對較大,制件的一側翻邊高度較低,而另一側的翻邊高度較大,考慮直接壓型的穩定性,可將上翻邊展開至主基準面上,以此增大壓型的壓料面積,增加直接壓型成形的穩定性,從而簡化工藝內容,采用直接壓型的成形模式。考慮存在上翻、下翻,工藝方案排布有兩種,一種是將全部下翻邊布置在一個工序,以已經翻邊成形部位為定位基準,下個工序單獨進行上翻邊,這種翻邊模式,模具結構簡單,符合常規的模具成形模式;第二種方案是將下翻邊較淺的部位一側及主基準面先成形,以先成形部位為后續的定位基準,進行另一側所有的上翻邊及下翻邊,模具結構較為復雜。

圖1 安裝支架

2 兩種成形工藝分析

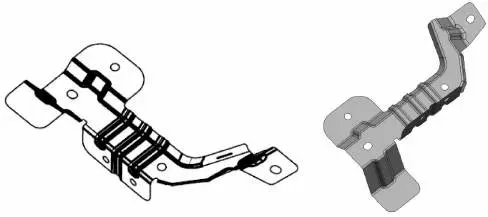

經過對制件的結構分析,采用壓型成形的模式,兩種工藝布排分別如圖2、圖3所示。

圖2所示為初定方案全工序過程圖,落料沖孔→壓型(所有下翻邊成形)→上翻邊成形→側沖孔,此種工藝方案落料沖孔序存在一處窄且狹長的止裂口,此處落料刃口強度極差,模口鑲塊熱處理易開裂、變形,影響精度尺寸及使用壽命。另外,下翻邊同時進行,兩側翻邊高度差比較大,壓料面相對較少,易產生制件失穩,影響翻邊成形。

圖2 初定方案

圖3所示為分步落料全工序過程圖,基于以上分析,將制件窄且狹長部位進行分步,首先落料沖孔,僅落止裂口圓角部位,后續窄長條按沖孔出,因此,沖止裂口孔工序,將所有翻邊展開至主基準面的基礎上進行下翻邊較淺側的壓型,第三工序剩余上翻及下翻一次成形,最后一工序進行側沖孔。通過了解孔功能發現,最后一工序側沖孔精度要求并不高,所以,可以通過修正孔位的方法,將側沖孔工序合并到第一工序落料沖孔中去。

圖3 分步落料全工序

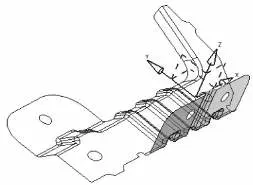

3 仿真成形模口設計

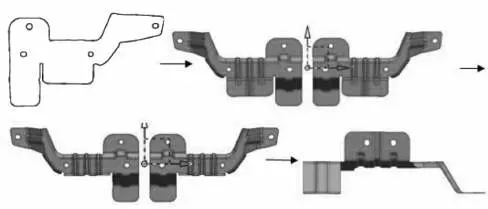

在仿真模擬階段,利用Autoform可以自動生成刀口,但是很多形狀比較復雜的刀口設計,還需要利用NX等軟件,將模口提前設計出來,后續模擬調用。由工藝方案分析可知,第二工序進行較淺一側壓型,其余翻邊面均展平到基準面上,待后序完成翻邊。其模口按第二工序工藝圖設置,考慮坯料展開有偏差,將制件數模外緣稍向外延伸2~5mm即可。上、下模口對應,考慮要提前壓料,需在一側模口處將主定位基準面部分分離出來,作為提前壓料用及后續退料用。第三工序壓型工序,由于同時進行上翻、下翻,需要設計上、下雙活動壓7料芯,才能實現順利成形。圖4為上模模口、下模模口設計圖。

圖4 上、下模模口結構

下托料芯設計,將上翻邊部位型面去掉,剩余部分作為下托料塊的結構,如圖5所示。

圖5 下托料塊型面

上壓料芯設計,上壓料芯型面依據制件數模,將上翻邊型面部分去掉,在模具結構設計時,上翻邊凸模是靠壓料芯來成形的,上壓料芯結構如圖6所示。

圖6 上壓料芯型面

4 全工序仿真模擬設置

(1)首先將一次壓型數模的*.igs格式導入Autoform中,如圖7所示。

圖7 制件導入

進行工序設置,單動拉伸成形,其凹模、托料塊、凸模刀口設置如圖8所示。

圖8 工具體設置

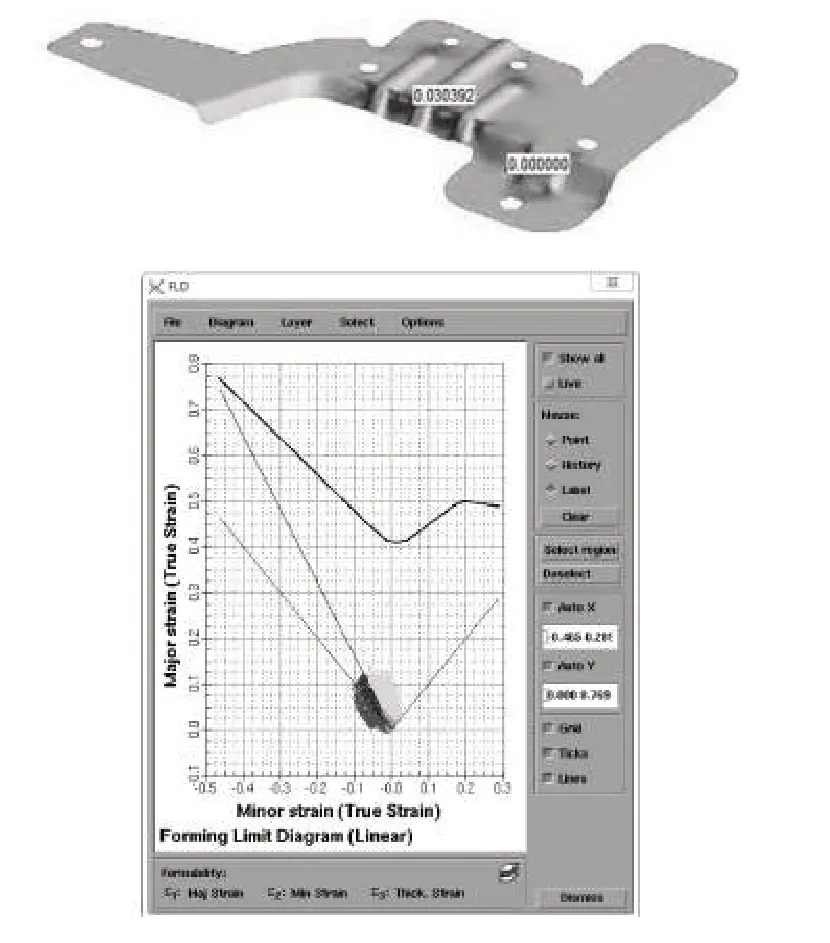

模擬結果如圖9所示。由圖可以看出,最大增厚0.03mm,依據起皺判斷的原則,在到底前3mm,增厚值不斷增大,超過0.03mm,制件會產生起皺。因此,本序分析僅為材料增厚。

圖9 成形模擬效果圖

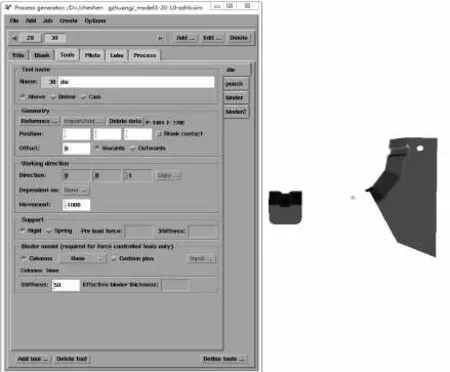

(2)增加工序,進行上、下壓料芯的雙活壓型工序模擬分析設置,導入雙活壓型模口,如圖10所示。

圖10 壓型模口

(3)在模擬設置過程中,最重要的是要將各個工具體的位置設置合理,另外,需在前序的行程基礎上增加下行行程。同時工具體設置也尤為關鍵,依據前期工藝分析,進行工具體設置如下。上凹模工具體設置如圖11所示,位置Above,移動距離-1000。

圖11 上凹模工具體

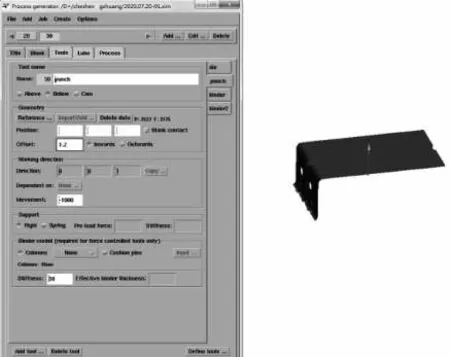

下凸模工具體設置如圖12所示,位置Below,一般情況下punch是的位移為0,即Movement數值為0,但是此處由于前工序punch在此位置,所以模擬設置需下移后序punch,下移值設置為-1000。

圖12 下凸模工具體

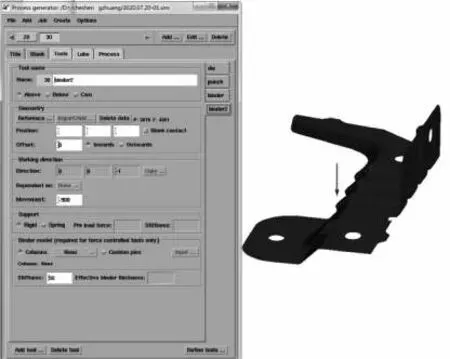

上壓料芯設置如圖13所示,位置為Above,應提前壓料,位移值在上凹模值基礎上下移,下移值以超過上凹模模口最低面為準,因此,設置為-900。

圖13 上壓料芯工具體

下托料設置如圖14所示,位置為Below,應提前壓料,需高出下凸模模口最高面,此處賦值為-900。

圖14 下托料工具體

圖15 所示為上壓料及下托料,上凹模及下凸模模口工具體整體設置效果圖。

圖15 所有工具體設置位置效果圖

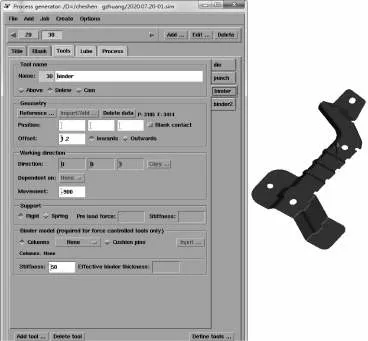

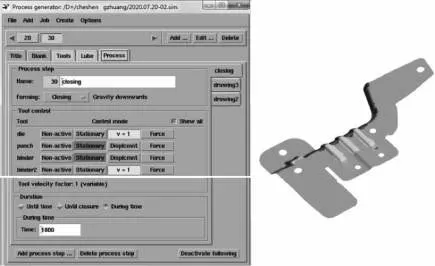

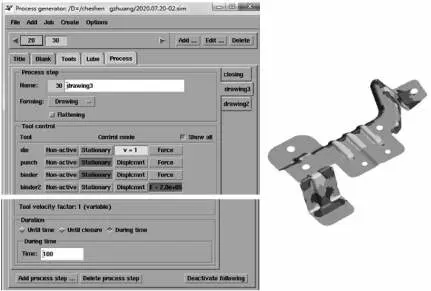

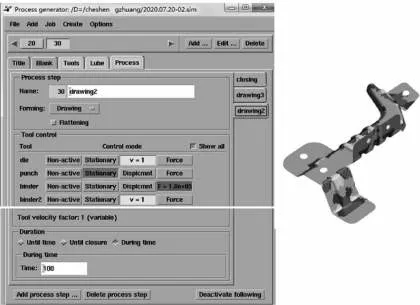

(4)process設置。

成形過程設置可分為3個階段,在closing狀態,上凹模與上壓料芯一起下行,與下托料塊接觸,行程為1,800mm;隨后分兩次成形,即drawing2及drawing3,在drawing3過程中,上壓料芯施力,下托料塊不動,實現下翻邊成形,行程設置為100(上凹模與上壓料芯之間的位移);在drawing2過程中,上壓料芯與上凹模一起設置速度v,下托料塊受力,與上壓料芯相互作用,實現上翻邊成形。圖16、圖17、圖18分別為closing狀態、drawing3狀態、drawing2狀態。

圖16 closing狀態

圖17 drawing3狀態

圖18 drawing2狀態

提交運算后,得出模擬結果如圖19所示。折彎圓角部位出現紫色,圓角部位存在材料增厚現象,根據模擬過程分析,增厚值在到底前3mm沒有增大趨勢,起皺風險不大。通過分析表明,此方案可行。

圖19 模擬結果

5 坯料修正模擬

依據仿真模擬結果發現,孔位存在偏差,同時考慮節約成本,將工藝側沖孔工序合并至落料沖孔工序,需進行孔位修正。利用修邊線反算功能,導入制件數模,點擊應用,如圖20所示。

圖20 反算模型導入

選擇孔,利用creat trim進行孔位反算,迭代次數設置為3次,設置完成后提交運算,如圖21所示。

圖21 創建反算設置

反算結果如圖22所示,模擬孔與制件數模孔完全重合,結果證明孔反算成功。

圖22 孔位擬合情況

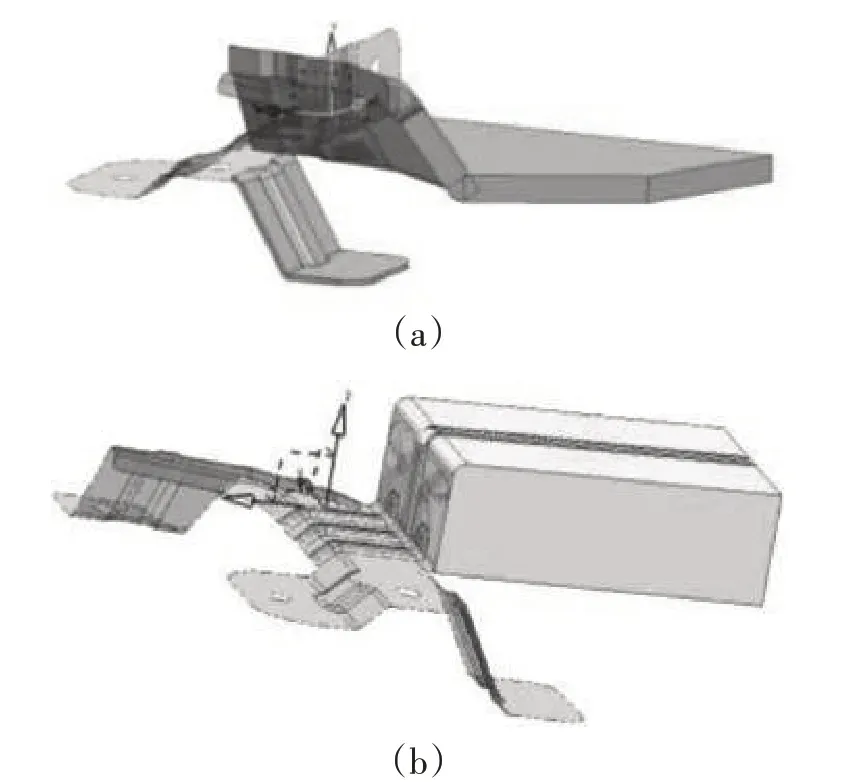

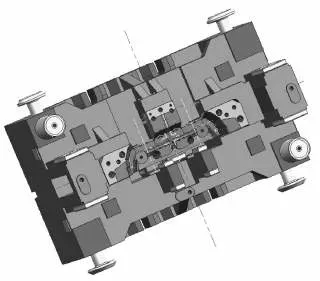

6 壓型模具結構設計

上型模塊結構如圖23所示,由于上翻邊為單側翻邊,存在單向側向力,設計反側塊擋墻。上模采用分體式鑲塊和中間活動壓料芯結構。

圖23 上型模塊結構

下型模塊結構如圖24所示,下模采用分塊式鑲塊,下托料塊結構采用中間壓料帶下翻邊模口,兼成形作用。

圖24 下型模塊結構

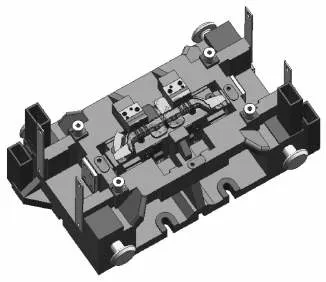

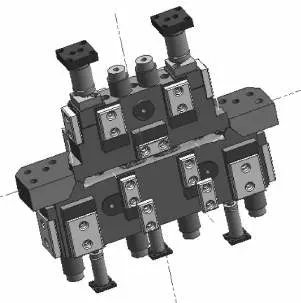

雙活動壓料芯結構如圖25所示。

圖25 上、下壓料芯閉合狀態

7 模具成形過程

模具成形過程:上模下行,上壓料芯與下壓料芯接觸,上壓料芯在上氮氣彈簧的壓力下保持不動,上模座帶動上翻邊鑲塊下行實現上翻邊,直至上模座與上壓料芯墩死塊接觸,完成上翻邊,隨著上模繼續下行,上模帶動下翻邊鑲塊、上壓料芯、下托料塊一起下行,實現下翻邊。直至下托料塊墩死塊與下模座接觸,下翻邊完成。至此,完成所有上翻、下翻成形。

8 總結

本文利用Autoform仿真模擬全工序設置,具有以下優點:

(1)針對狹長刃口,需綜合考慮熱處理變形,模具結構的強度。

(2)精準把握全工序模擬設計的工具體設置,雙活動壓料芯的模擬參數設置方法,成功解決該制件的成形模擬問題,為后續此類模具仿真模擬提供經驗。

(3)修邊線及孔位反算,成功實現模具工序的壓縮,節省了模具成本。

(4)雙活動壓料芯的受力分析及氮氣彈簧選取方法,對雙活動壓力板模具結構設計可提供借鑒作用。