動模直帶斜滑塊注射模設計

張志添,李樹連

(1.東莞市機電工程學校,廣東東莞 523846;2.艾爾瑪科技股份有限公司,廣東東莞 523000)

1 塑件工藝分析

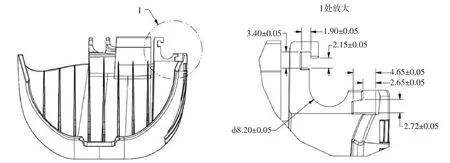

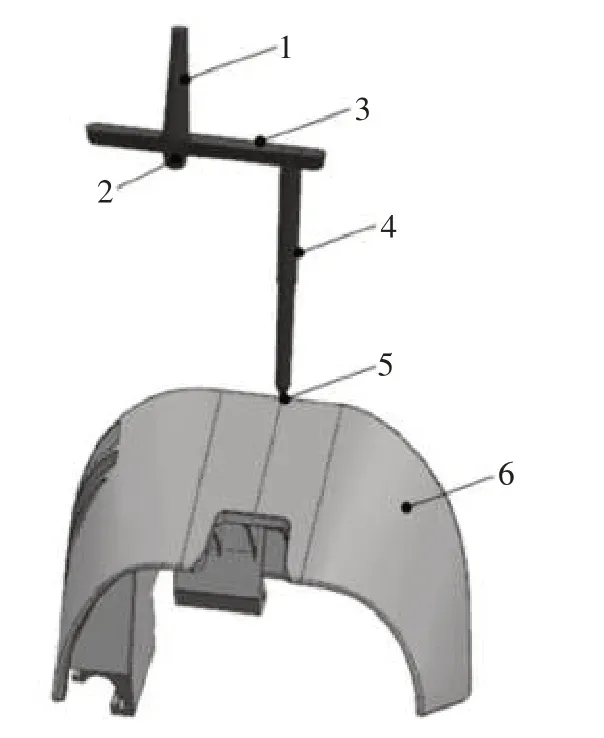

圖1所示為剪草機輪子擋板,該塑件材料為TPU,查原料物性表,取收縮率0.6%,該塑件側面需要做一個動模直帶斜滑塊,對面需做一個動模滑塊。TPU有彈性,頂出時要考慮彈性問題,并且在排氣、鑲件方面要做到高要求。

圖1 剪草機擋板塑件

2 分型與排位

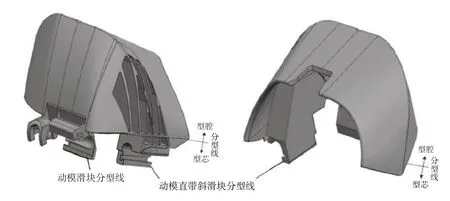

2.1 分型線的選擇

根據塑件結構特點及進膠位置的選擇,選定開模方向如圖2所示。正面做一個動模滑塊,右下方做一個斜滑塊,如果單獨做斜滑塊,動模板需要很高的厚度,不利于模具的成本控制,因此需要做一個直帶斜,改變滑塊運動方向,控制模具成本。直帶斜行程較長,需要采用油缸帶動脫模。正中間點澆口進膠,需采用三板模結構。

圖2 開模方向

2.2 排位

根據塑件結構特點,此塑件按1模1腔的型腔來排位。該塑件有兩側滑塊,通過滑塊的開模比較,采用塑件向上偏心的排位,中間一點細水口點進膠方案。

圖3所示為該塑件1模1腔的排位方式,模架采用龍記標準簡化型細水口,模架型號為FCI-3540-A100-B150-C100-L380。

圖3 排位與結構

3 澆注系統的設計

該塑件所用塑膠原料為TPU軟膠,對頂出要求高,成型后塑件收縮較大,尺寸偏差較大,注射成型容易產生困氣披鋒(飛邊)。由于塑件兩側開滑塊,四周均為斜面,沒有合適位置做進膠,因此選定中間部分進膠。根據開模的方式,選擇三板模點澆口進膠方式。因該塑件較大,骨位較深,軟膠充填需要高壓,考慮到可能會出現缺膠現象,為了保證順利充填,骨位處需多做鑲件。

根據上述塑件結構分析及所選用塑膠的特性,優先選在最利于充填的地方,進膠方式與進膠位置如圖4所示。

圖4 進膠方式與位置

4 推出機構

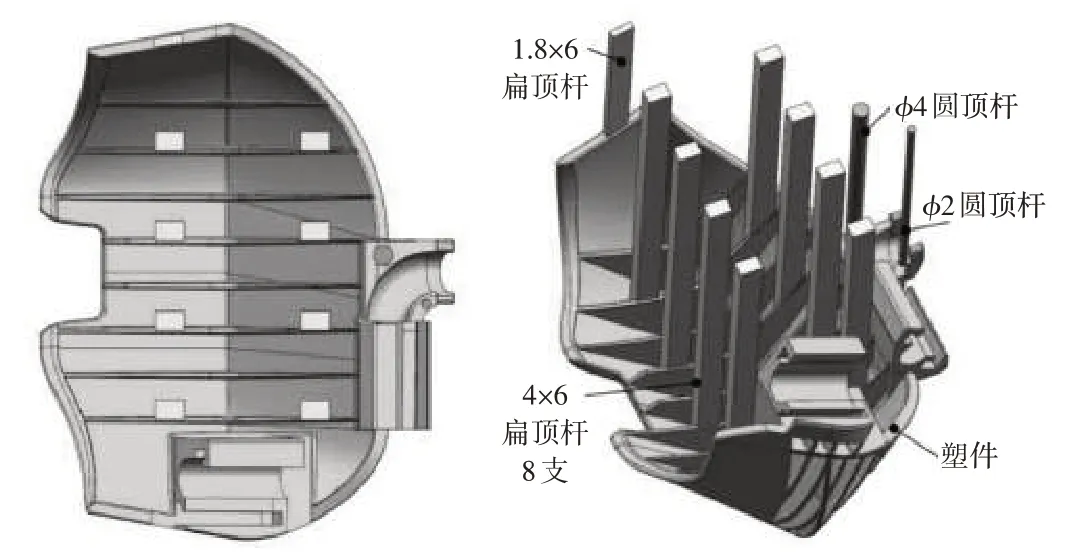

該塑件所用塑膠原料為TPU軟膠,在頂出的時候受力可能會不平衡,甚至有可能會出現頂高粘模等現象。為減輕頂桿印對塑件的功能和外觀影響,該模具設計時需均勻排布頂桿,滑塊打開后,觀察塑件結構,該塑件中間骨位是最粘模的地方,所以頂桿主要頂出部分為中間區域。

在中間區域空間不夠的情況下只能做扁頂桿(盡量做大),圖5中間做8支4×6mm的扁頂桿,而外側空間不夠的情況下就排布小一點的頂桿,做一支1.8×6mm的扁頂桿,在轉角處下一支?4mm的圓頂桿和一支?2mm的圓頂桿。頂桿分布原則:盡量均勻分布,保證受力平衡。

圖5 頂出機構

5 冷卻與排氣

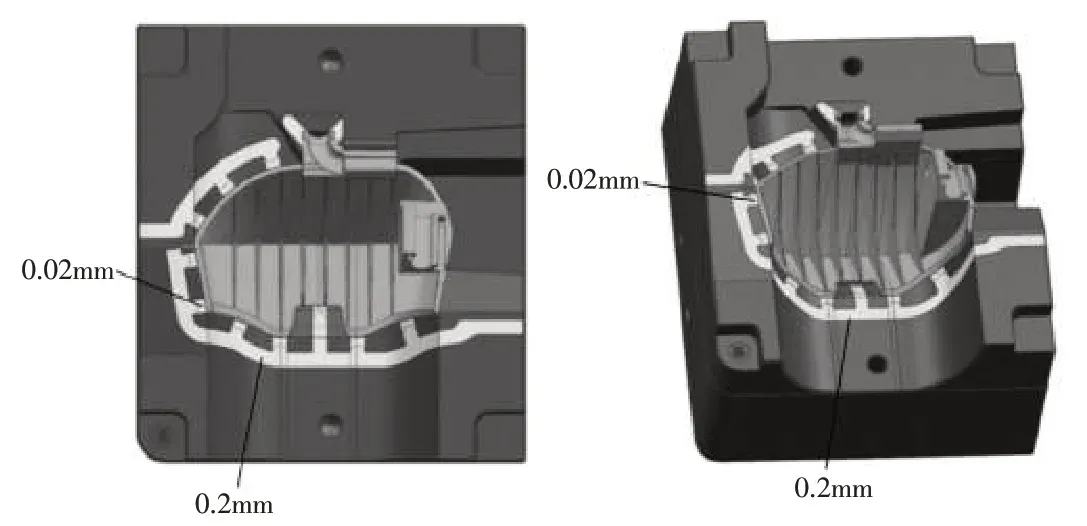

5.1 排氣系統

圖6所示為模具排氣系統,在分型面四周均需做排氣系統。查閱資料得知該塑件所選取的塑膠TPU溢邊值為0.03~0.06mm,為防止注射時溢料起披鋒(飛邊),參考該材料的溢邊值,設計模具時采用排氣深度為0.02mm,外側主排氣槽深度可設為0.2mm。

圖6 排氣系統

5.2 冷卻系統

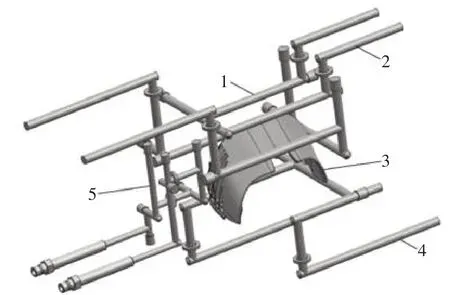

模具布局為1模1腔,根據該塑件的結構特點,該模具的定模型腔有高低起伏,因此在冷卻布局上采用兩層冷卻結構。定模型腔冷卻分兩組(如圖7所示中1和2),環繞定模型腔塑件周圈起高低差。動模型芯由于中間需要做頂出,側面做滑塊,冷卻水管無法排布形成回路,只能分1組,如圖7中的4。側面滑塊需要做一組,如圖7中的5。模芯中冷卻回路直徑最小為?8mm,滑塊中冷卻回路由于空間不夠的原因,可以適當做到?6mm,冷卻液介質采用水冷方式。

圖7 冷卻系統

6 成型零件材料的選擇

模具成型零件如圖8所示,因該塑件塑膠原料為TPU,成型時容易產生困氣,所以排氣要多優化。另外無表面調光要求,TPU的硬度較軟,脫模時容易粘模。綜合以上所有問題點,成型材料可以選用預硬料及易加工的鋼料。其中定模型腔、動模型芯及2個滑塊均采用預硬料(如選用PX4,或者P20鋼料),精加工后需電火花加工尖角和轉角及其余加工困難的地方。

圖8 模具成型零件

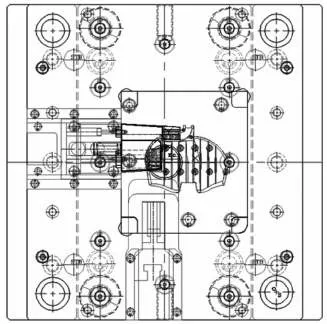

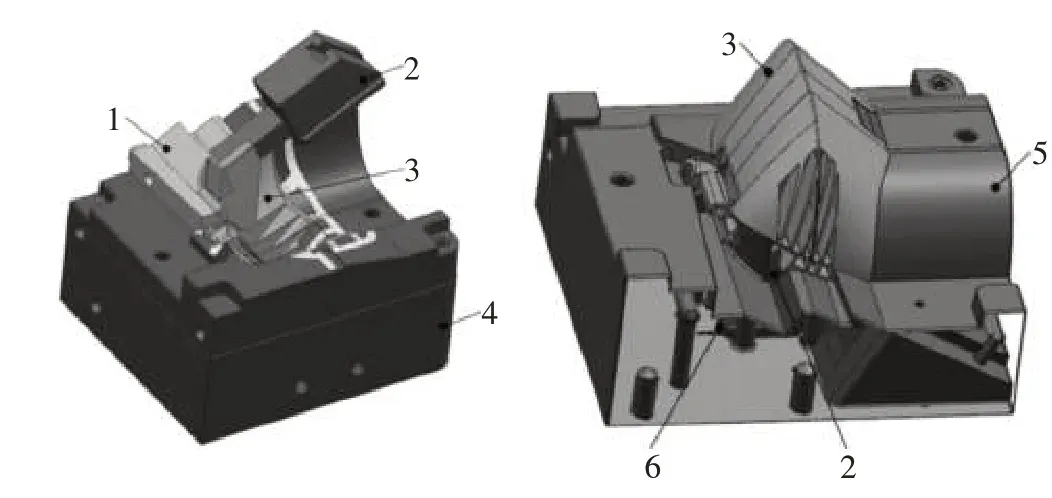

7 模具結構及其工作過程

模具結構如圖9所示,該模具沒有定模滑塊,因此開合模時按普通的三板模方式。首先,開模時流道板3先打開,澆口料10取出,之后定、動模板打開,動模側面的滑塊14通過斜導柱同步打開,直帶斜滑塊8需要通過油缸9二次運動開斜滑塊5,開完滑塊5和14就可以頂出塑件11。

圖9 模具結構

合模時,先合動模直帶斜滑塊8和斜滑塊5,油缸9回位,之后按普通的三板模合模,進入下一個成型周期。

8 結束語

該模具應用在剪草機輪子擋板上,需要耐磨,配合度要求高,組裝時不能出現間隙影響輪軸的轉動。另外,該模具含有一個動模直帶斜滑塊和一個動模滑塊,結構較復雜,為今后類似塑件的模具設計提供可借鑒的經驗。