基于MoldFlow的防水底座注射成型分析

孫世仁

(蚌埠依愛消防電子有限責任公司,安徽蚌埠 233000)

1 引言

消防電子行業所用的塑料結構產品越來越復雜,種類越來越多,對產品的形狀和尺寸精度要求也越來越高,這就對產品結構設計人員、模具設計人員提出了更高的要求。傳統消防電子行業塑料產品的模具設計以及注射成型工藝設計大多數都是靠塑件結構設計人員和模具設計人員經驗反復調試和修改才能成功,這勢必增加生產成本。隨著CAE技術的快速發展,注射CAE技術在模具設計及塑件加工中的應用越來越廣泛。MoldFlow軟件能夠模擬塑件注射成型過程,進而產生虛擬試模的作用,降低生產成本,縮短模具設計周期。

以本公司生產的防水底座塑件為例,利用MoldFlow軟件對其注射成型過程進行數值模擬,預測塑件可能出現的缺陷,并提出解決方案,從而生產出合格的塑件。

2 CAD Doctor模型簡化

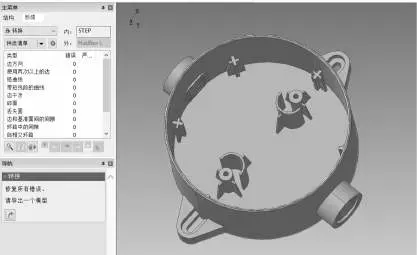

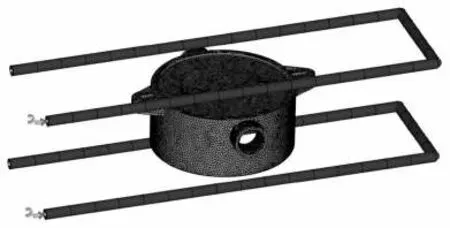

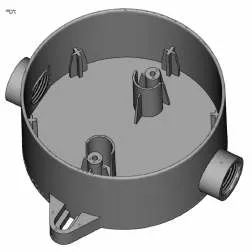

在三維軟件中繪制好防水底座三維模型圖紙,導出stp格式文件。將準備好的仿真模型文件stp格式導入CAD Doctor中進行模型簡化,如圖1所示,將簡化好的模型以udm格式導出。

圖1 模型簡化

3 成型工藝分析

3.1 工藝參數

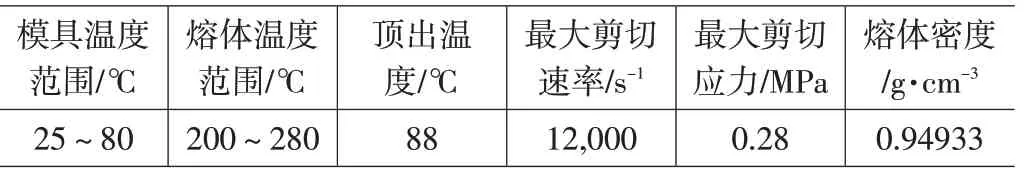

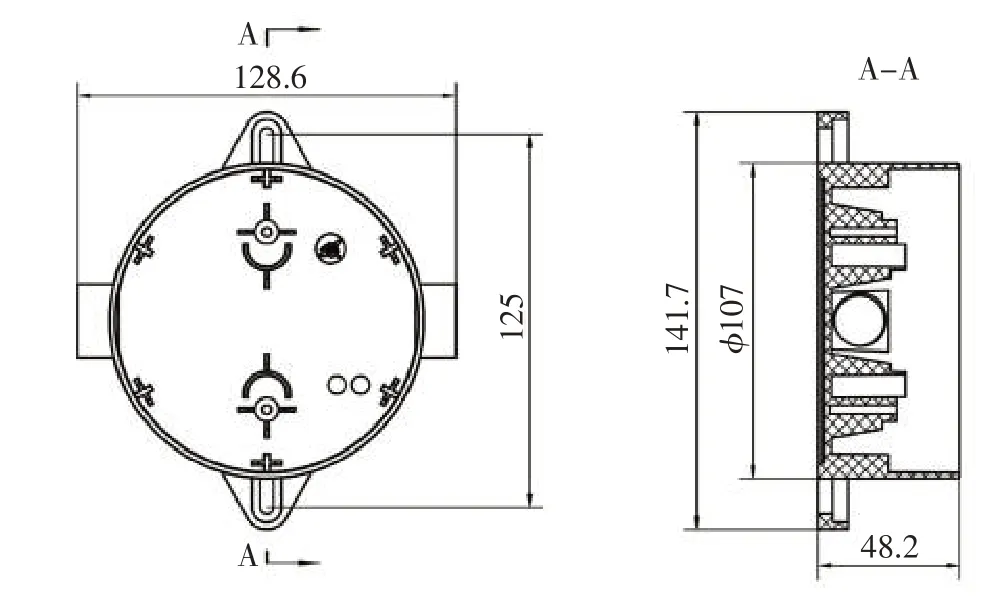

圖2所示為防水底座的塑件結構圖。該塑件用于在潮濕、有水霧的環境中固定本公司生產的煙感,防止煙感內部進水,進而確保煙感正常功能。材料選用ABS塑料,其工藝參數設置如表1所示。

表1 ABS工藝參數設置

圖2 塑結構圖

3.2 澆口位置及澆注系統

由于防水底座最大壁厚達到4.5mm,最小壁厚僅為0.8mm,平均壁厚1.5mm,壁厚不均勻,該塑件局部會有縮印等不良現象。該塑件采取一模一腔,流道類型選擇熱流道,澆口位于底面中心位置,分型面設在最大截面處(塑件底面),澆口位置及澆注系統所圖3所示。

圖3 澆口位置及澆注系統模型

3.3 冷卻系統

塑件冷卻通常占成型周期的絕大部分時間,因此控制成型周期提高產能、加快塑件冷卻是至關重要的。動、定模處設計2條水路,水管直徑為?8mm,冷卻系統模型如圖4所示。

圖4 冷卻系統模型

4 成型分析

工藝參數初步分析時采取系統默認設置,模具表面溫度50℃,熔體溫度250℃,速度/壓力切換為自動。通過對塑件注射成型過程數值模擬,獲得了充填時間、流動前沿溫度、鎖模力、氣穴、熔接線、速度/壓力切換時的壓力、縮痕,指數和填充壓力的各參數信息,從而了解塑件的成形狀況。

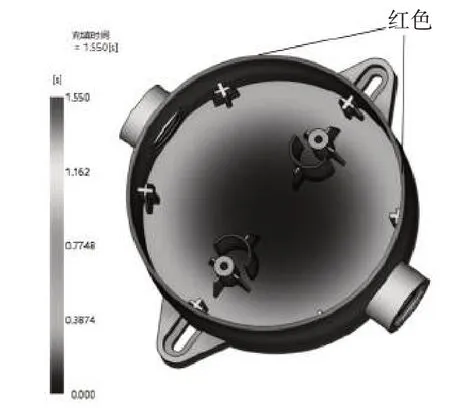

(1)充填時間。

如圖5所示,澆口的設置達到流動平衡效果,初次填充分析所用注射時間為1.550s。澆口處的塑件先充滿,紅色顯示位置最后充滿,充填流動狀況較好,充填時間較短,生產效率較高。

圖5 充填時間

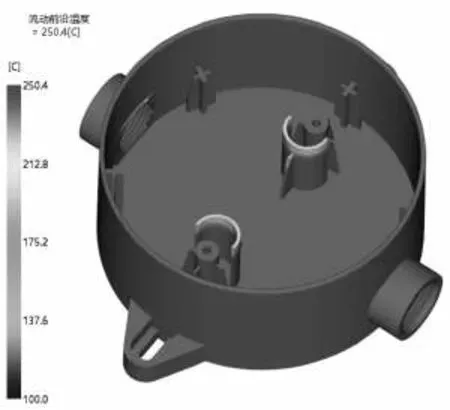

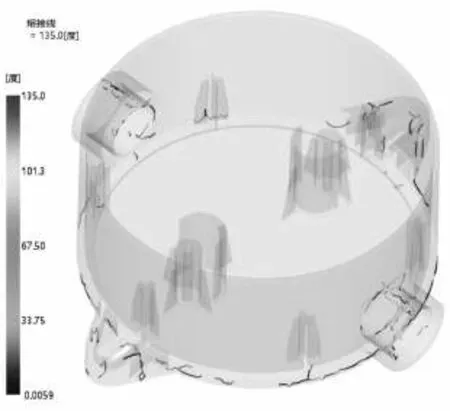

(2)流動前沿溫度。

流動前沿溫度分布如圖6所示,顯示流動前沿溫度最高為250.4℃,最低為100℃,溫差150.4℃,溫差較大,塑件大部分流動前沿溫度均在250℃左右,但塑件兩個螺紋內邊緣位置流動前沿溫度急劇下降至100℃左右,稍微高出頂出溫度,可能會發生短射、缺膠等情況。

圖6 流動前沿溫度

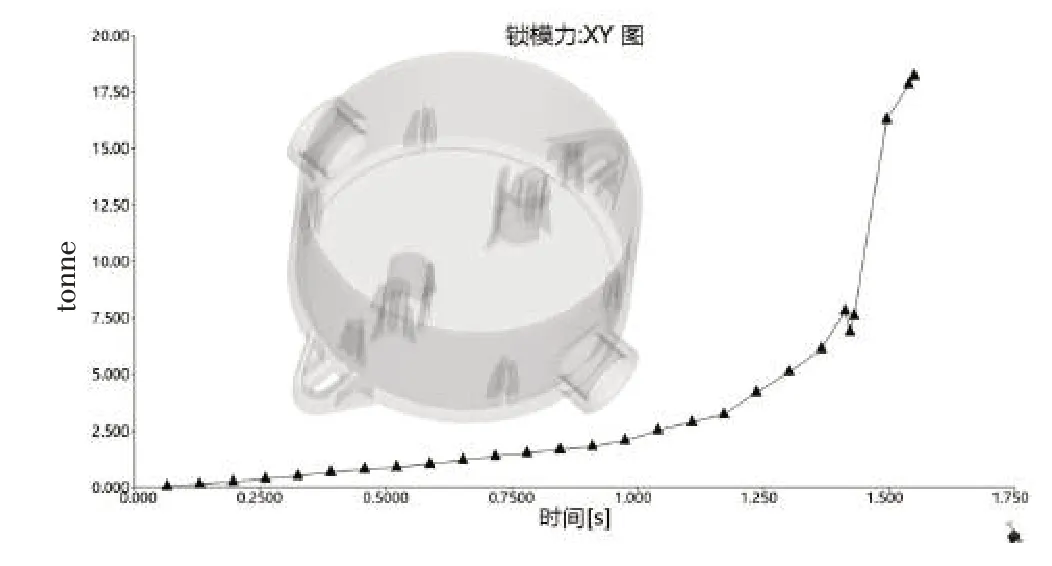

(3)鎖模力。

在注射成型過程中,注塑機需要足夠的鎖模力才能使塑件完全充滿模具型腔,而又避免飛邊的產生。如圖7所示,填充末端鎖模力最大約為20t,建議選擇鎖模力20t以上的注塑機。

圖7 鎖模力曲線

(4)氣穴。

氣穴一般產生在流動前沿與型腔壁之間,因形成漩渦并擠壓便會產生氣穴(常說的“氣泡”),通常的結果是在塑件表面形成小孔或瑕疵。在極端情況下,這種擠壓將使溫度升高到引起塑料降解或燃燒的水平。不管塑件的流動性有多好,總會在充填末端產生氣穴。本案例塑件的氣穴效果圖如圖8所示,總的來看,氣穴產生在分型面、螺紋、加強筋末端位置區域,分型面處氣穴借助前后模合模間隙易于排氣,螺紋處氣穴借助絞牙間隙易于排氣,但加強筋末端處是封閉空間難于排氣,可能出現燒焦缺陷。

圖8 氣穴

(5)熔接線。

熔接線表達了兩個流動前沿相遇時合流的角度。熔接線的顯示位置可以標識結構弱點或表面瑕疵。從圖9所示的熔接線分布圖可以看出,熔接線主要集中在分型面、螺紋位置,數量較多。可以適當加大熔融體溫度、注射速度或保壓壓力,能更好地解決熔接線的問題。

圖9 熔接線

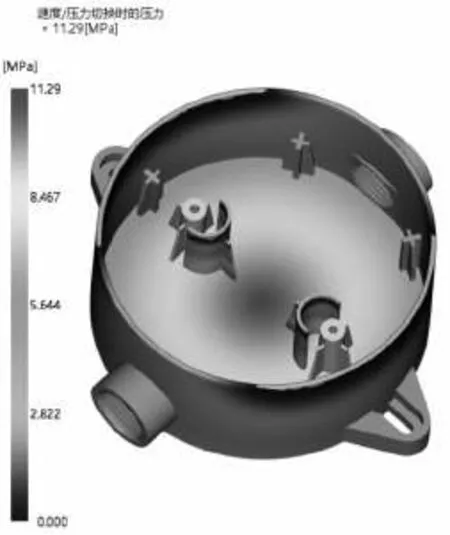

(6)速度/壓力切換時的壓力。

速度/壓力切換時的壓力的結果如圖10所示。從圖10中可以看出最大注射壓力為11.29MPa,出現在澆口位置。充填末端的壓力降為0MPa,塑件可能出現未充滿缺陷。

圖10 速度/壓力切換時的壓力

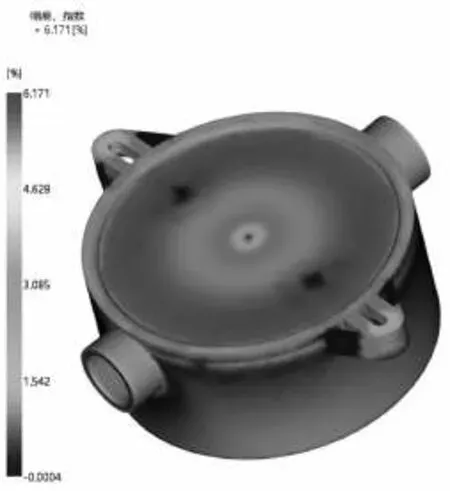

(7)縮痕及指數。

縮痕是由于塑件冷卻不均勻而在表面產生的凹陷。從圖11縮痕,指數結果來看,塑件壁厚較大的位置,產生的縮痕較嚴重,會影響塑件的外觀。

圖11 縮痕、指數

(8)填充壓力。

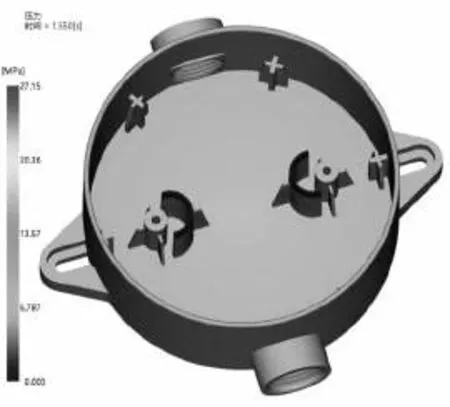

充模壓力分布是否平衡,可以通過充填結束時壓力分布來判斷。如圖12所示,塑件的最大填充壓力為27.15MPa,最后充滿部位壓力較低,但大部分充模壓力是平衡的。

圖12 填充壓力

針對分析中提出的缺陷問題,下面為優化分析給出合理建議:通過設置工藝參數,調整注射壓力、注射速度、注射時間、冷卻時間、模具溫度、熔體溫度、保壓壓力等值。

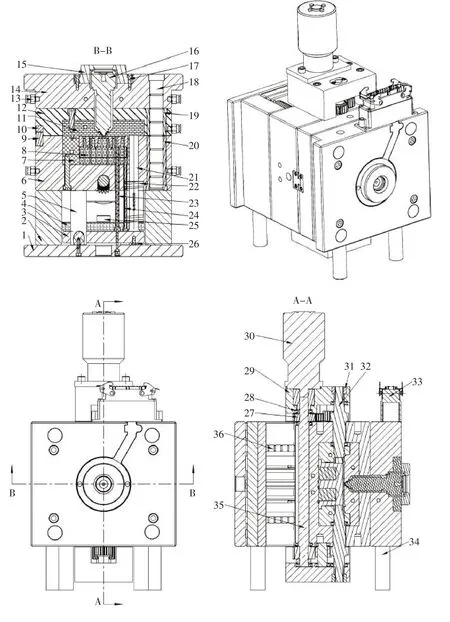

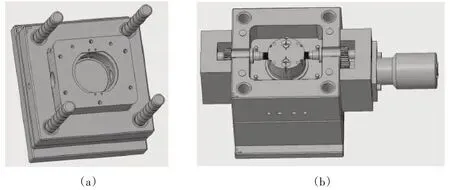

5 模具結構

圖13所示是根據MoldFlow注射成型分析結果,繪制的模具結構圖。圖14a是模具結構的定模部分,圖14b是模具結構的動模部分。模具結構采取一模一腔,流道類型為熱流道。注塑機選擇螺桿式,鎖模力160t(大于模擬的最大鎖模力20t)。

圖13 模具結構圖

圖14 模具成型部分結構

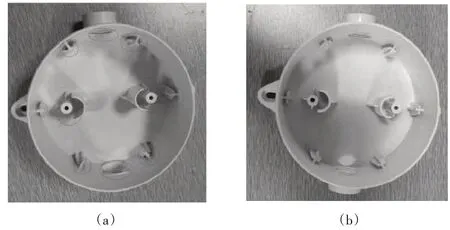

6 防水底座注射成型實驗驗證

圖15a是初次試模塑件,從圖15a可以看出,加強筋末端出現了燒焦缺陷,螺紋內邊緣位置出現缺膠缺陷,底部產生了縮痕缺陷,驗證了MoldFlow分析的可靠性。通過不斷地調整工藝參數,并多次地進行分析,以此得到符合實際生產要求的分析結果。圖15b為經過優化后,實際生產的防水底座,由圖15b可以看出,塑件沒有出現注射成型缺陷。

圖15 防水底座

7 結論

通過運用CAD Doctor軟件對防水底座三維模型進行模型簡化,再導入MoldFlow軟件進行注射成型過程數值模擬,獲得了充填時間、流動前沿溫度、鎖模力、氣穴、熔接線、速度/壓力切換時的壓力、縮痕,指數和填充壓力的準確信息,預測防水底座在注射成型過程中可能產生的缺陷。根據分析結果有針對性的提出優化方案,并進行實際試模驗證,得到合格的塑件,縮短模具設計制造周期。