吹灰器跑車20CrMnTiH齒輪斷裂分析

孫少波,余凌

(國能神福(石獅)發電有限公司,福建 泉州 362000)

鍋爐屏式過熱器、高溫過熱器、高溫再熱器等受熱面是電站鍋爐的重要部件,配備于此的長伸縮式吹灰器的槍管斷裂、彎曲變形、撞傷受熱面等故障,直接威脅鍋爐的正常穩定運行,間接造成鍋爐效率降低和經濟損失,因此,長伸縮吹灰器安全、穩定地運行是吹灰器維護檢修工作的首要目標。國能神福(石獅)發電有限公司鍋爐長伸縮式蒸汽吹灰器型號為Diamond IK-555型,吹灰器跑車主軸左右各配備一個行走齒輪。在使用某廠生產的IK-555吹灰器跑車期間,發生了兩起吹灰器跑車行走齒輪斷裂導致的吹灰器槍管卡在爐內事故,造成了較大的經濟損失。為分析齒輪斷裂原因,抽取1個已使用6年的正常運行跑車行走齒輪與事故現場發現的4個斷裂齒輪進行理化檢驗與對比分析。

1 齒輪資料

原廠資料表明,行走齒輪為低速直齒圓柱齒輪,材質為20CrMnTiH,齒數為12,壓力角為20°,跨測針尺寸為60mm。齒輪原材料交貨狀態為熱軋,齒輪熱處理工序為滲碳淬火-回火。齒輪滲碳層深為0.58~0.97mm,表面硬度HR15N88-91(54-61),芯部硬度HRC28-40。齒輪結構如圖1所示。

圖1 行走齒輪結構圖

2 檢驗結果

2.1 宏觀檢驗

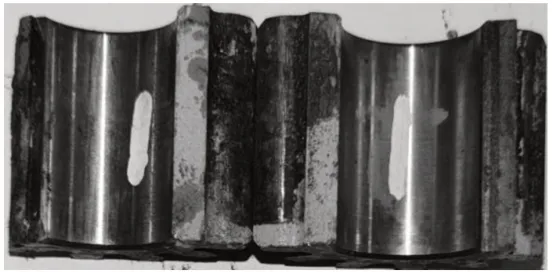

圖2是斷裂齒輪的宏觀形貌,4個齒輪均從鍵槽處斷裂,其中3個齒輪為對半裂開,鍵槽部位截面較窄,初步判斷第一斷口在鍵槽處,四個斷裂齒輪的斷口表面平整呈結晶狀,周圍未見塑性變形跡象,具有典型的脆性斷裂特征(圖3)。

圖2 斷裂齒輪宏觀形貌

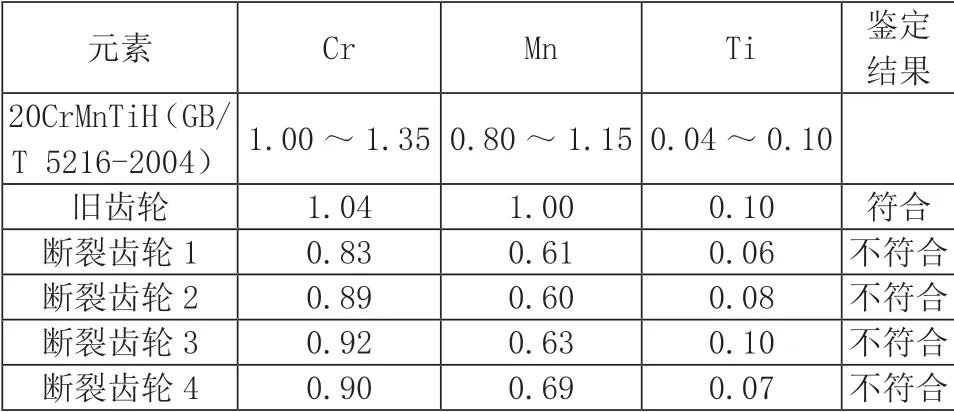

2.2 光譜分析

將4個斷裂齒輪及1個舊齒輪芯部打磨見金屬本色后進行光譜分析(圖3),結果見表1。

表1 光譜分析結果(質量分數,%)

圖3 斷裂齒輪的斷口形貌

由光譜分析可知,舊齒輪材質符合要求,斷裂的新齒輪材質均不符合要求。其Cr、Mn含量偏低,與標準下限相比,分別偏低17%和23.75%。

2.3 硬度檢測

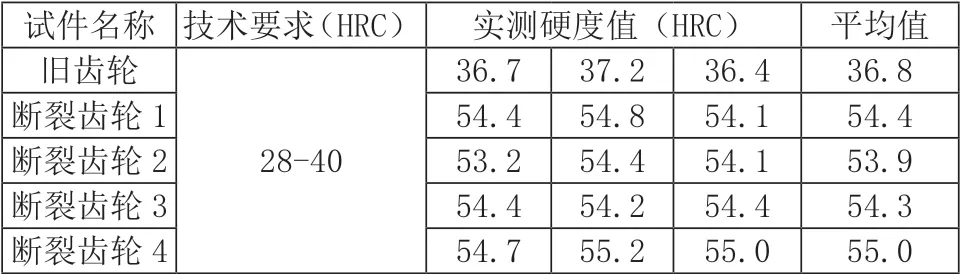

使用洛氏硬度儀對5個齒輪芯部進行檢測,檢測結果見表2。

表2 齒輪芯部硬度檢測結果

由硬度檢測結果可知,受檢舊齒輪芯部洛氏硬度值符合技術要求,而斷裂的四個齒輪芯部洛氏硬度值均嚴重偏高,不符合技術要求。

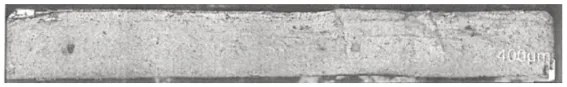

2.4 金相試驗

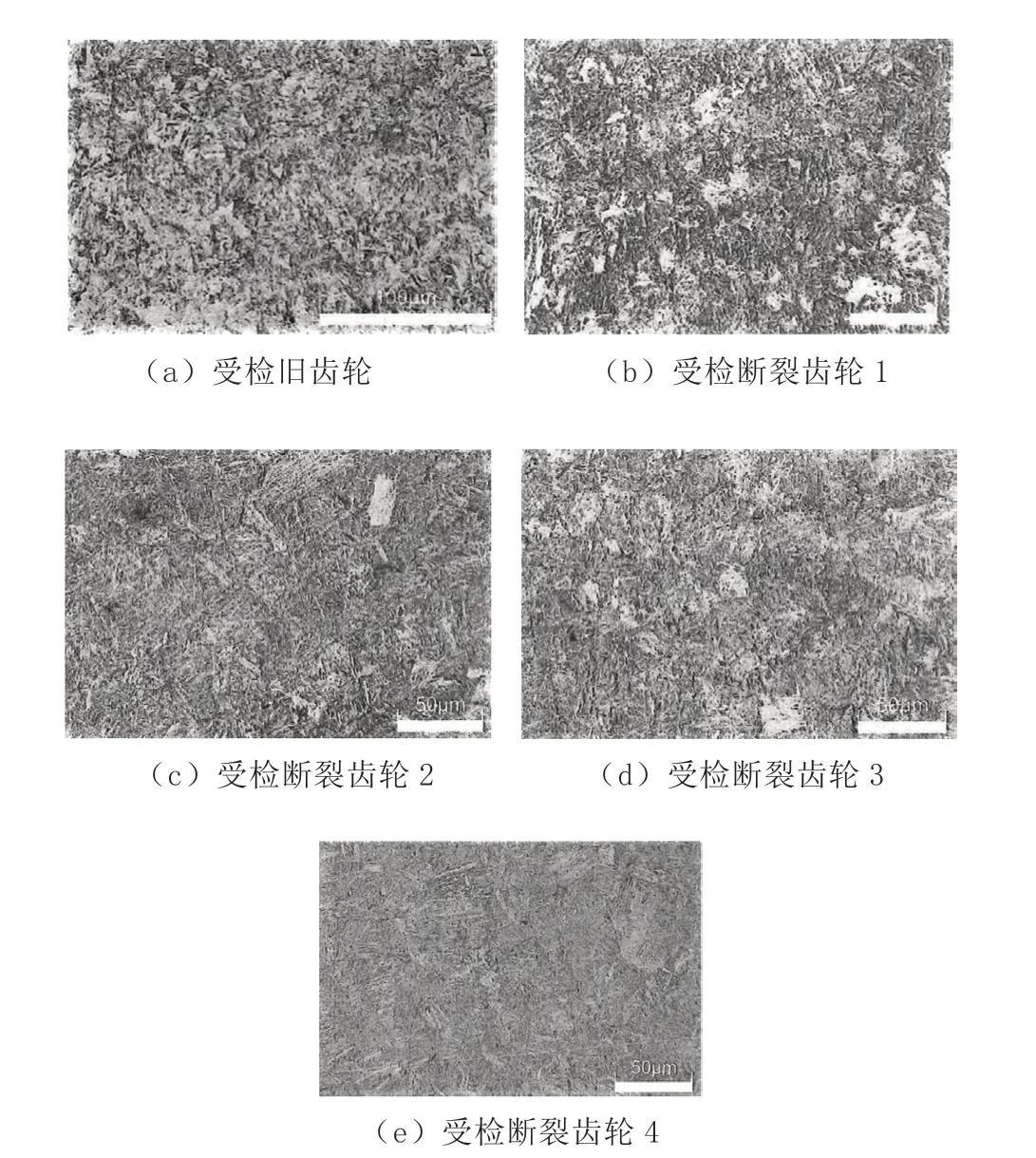

對受檢的5件行走齒輪沿著橫截面取樣制成金相試樣,觀察其芯部金相組織,浸蝕劑為三氯化鐵鹽酸水溶液,試驗結果見圖4。

圖4 試樣金相組織

受檢舊齒輪固溶體基體內彌散分布著細小的過度碳化物薄片,金相組織為回火馬氏體,其余4個斷裂齒輪金相呈板條狀,金相組織為馬氏體。

2.5 滲碳淬火硬化層深度測試

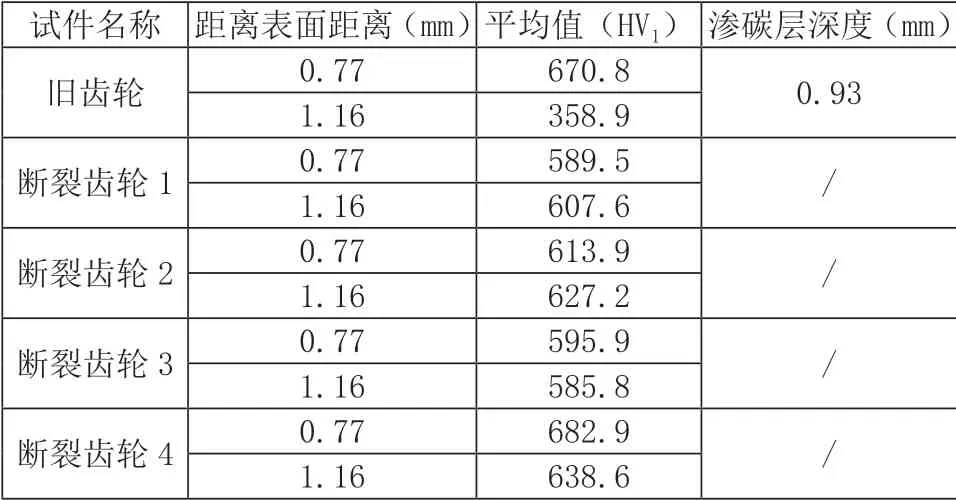

對受檢的5件行走齒輪硬度值進行測定,利用以下公式對齒輪滲碳淬火硬化層深度進行檢測(表3):

表3 齒輪滲碳淬火硬化層深度測定結果

式中,為規定的硬度值,即550HV1;為d1處硬度測量值的算數平均值;為d2處硬度測量值的算數平均值。

根據GB/T9450-2005標準中關于滲碳層深度的定義,滲碳層深度為從表面到顯微硬度550HV處的距離。受檢舊齒輪滲碳層深度CHD550HV1為0.93mm,符合0.58~0.97mm的技術要求,與碳鋼滲碳特點相符,而受檢斷裂齒輪近表面維氏硬度值與芯部相當,故斷裂齒輪不存在表面硬化層。

3 分析與討論

從試驗結果來看,由齒輪光譜分析結果可知,斷裂的齒輪化學成分與GB/T 3077-2015《合金結構鋼》中20CrMnTi相關技術要求不符,化學成分不合格。由硬度測試與表面硬化層測試結果可知,斷裂齒輪硬度相較舊齒輪與技術要求均嚴重偏高,且芯部硬度與表面硬度基本相等,不存在表面硬化層。由金相組織檢查可知,斷裂齒輪與舊齒輪相比金相組織有明顯差異,斷裂齒輪的馬氏體組織硬度很高而韌性較差,且晶體尺寸較大,容易發生脆性斷裂,對比舊齒輪來看,斷裂齒輪在制造過程中未進行回火熱處理,導致齒輪整體韌性差。

從熱處理角度來看,吹灰器跑車行走齒輪的制造要求中,寫明齒輪應經過滲碳淬火,將齒輪加熱到足夠高溫度,使得其內部組織轉變為奧氏體,碳原子滲入工件表面,隨后急速冷卻淬火,奧氏體轉變為馬氏體。由于馬氏體硬度高而韌性差,隨后需要對齒輪進行回火處理,將齒輪加熱到適當溫度,保溫若干時間,然后緩慢或快速冷卻,減小芯部內應力和硬度,提高韌性。而本例中斷裂齒輪芯部硬度嚴重偏高且組織為馬氏體,說明在齒輪制造過程中缺少回火熱處理步驟。

從設計角度看,要求齒輪有經過滲碳淬火后具有較高的表面硬度以提高其耐磨性,同時,芯部有較好的強韌性,以避免齒輪承受沖擊載荷時發生脆性斷裂。該批次跑車齒輪斷裂的根本原因首先是化學成分不符合要求,其次,是由于其制造過程中熱處理工藝不符合要求,缺少回火步驟,導致其芯部硬度明顯偏高,綜合性能不滿足設計要求。

4 結語

由上述分析可知,鍵槽部位連接截面窄,且在運行過程中,軸的動力通過鍵傳到給齒輪使得該處應力集中點,導致鍵槽部位為該齒輪結構強度最薄弱點。在吹灰器跑車投運過程中退槍時,由于跑車需要克服吹灰蒸汽及槍管自身重量所帶來的阻力,因此,在退槍過程中齒輪荷載最大,由于齒輪本身質量不合格,齒輪芯部硬度高而韌性差,此時,鍵槽處強度不能承載巨大的載荷,瞬間發生脆性斷裂,導致吹灰器跑車失去動力輸出機構,在蒸汽及槍管自重的作用下飛入爐膛內部,導致吹灰器“飛車”事故的發生。

為防止類似事故再次發生,提出以下建議:

(1)加強吹灰器跑車入廠驗收檢查,每臺跑車解體檢查渦輪蝸桿,手動盤動跑車檢查齒輪運行是否卡澀。

(2)對跑車行走滾輪、行走主軸、行走齒輪進行檢查,向供應商索要行走齒輪、主軸等重要轉動機構材質報告,并使用便攜式光譜儀對上述部件進行材質符合,使用硬度計對部件硬度進行檢查。

(3)更換跑車后,應用壓力表復核提升閥后壓力是否在合適范圍內。壓力過小,則容易彎管卡槍;壓力過大,則容易發生“飛車”事故。

(4)更換吹灰器跑車后,應進行至少兩天的就地跟蹤吹灰,檢查吹灰過程中進、退槍電流是否在合格范圍內。