130噸轉爐支承螺栓異常斷裂的探索與分析

郭亮,易榮偉,韓云珍,李少坤,朱婉清

(武漢工程科技學院,湖北 武漢 430200)

某鋼廠2號轉爐于2011年8月投產,是該鋼廠實現產線升級、提高市場競爭能力的重要設備。由于在實際生產過程中,2016年5月以來,2號轉爐爐體支撐裝置球鉸出現斷裂等異常狀況,嚴重影響轉爐生產安全和人員安全。同時,轉爐故障檢修、維護工作量大、時間長,不僅檢修人員勞動強度大,而且影響生產計劃的正常安排。因此,必須對轉爐爐體支撐裝置球鉸斷裂異常原因進行探索與分析,以滿足安全生產的要求。

1 轉爐爐體支撐裝置球鉸的功能及組成

轉爐爐體三球鉸支撐裝置是轉爐的重要組成部分,三球鉸按120°均勻分布在水冷托圈上方,通過其與爐殼法蘭圈板的裝配來實現載荷的傳遞,由托圈耳軸上的懸掛減速機帶動爐體進行360度方向上旋轉,完成冶煉工藝流程。

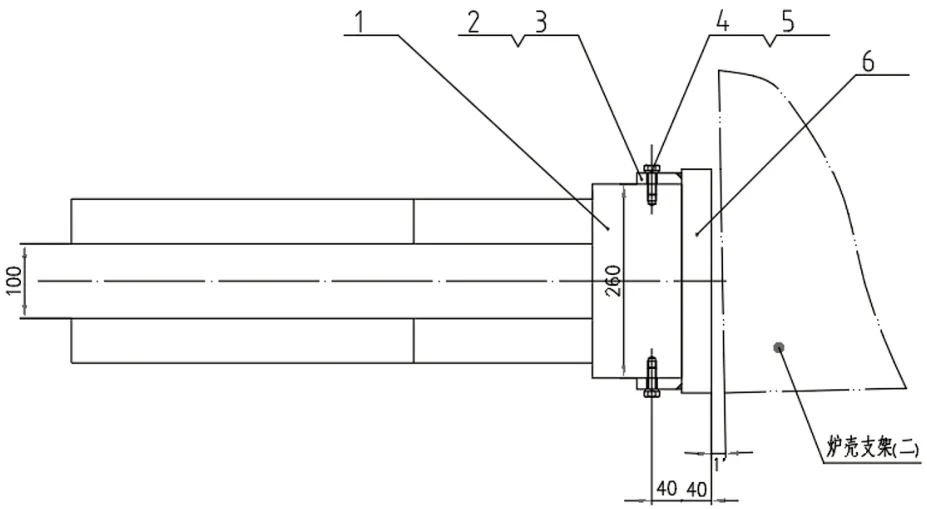

轉爐爐體支撐裝置球鉸的主要組成部分為:支承螺栓、下部球面墊(1)、下部球面墊(2)、上部球面墊(1)、上部球面墊(2)、四波紋墊圈、Tr280×12螺母、φ350銷軸等。如圖1所示。

圖1 轉爐爐體支撐裝置球鉸示意簡圖

在正常情況下,球鉸支承只承受軸向載荷,徑向力由上下定位塊承擔,并可自動調節制造和安裝誤差。當爐體傾斜和爐殼與托圈受熱膨脹時,上下部球面墊之間通過產生相對位移,可以補償爐殼與托圈受熱膨脹變形。因此,該裝置不僅能保證連接件間載荷的傳遞,而且當轉爐冶煉時能很好的吸收爐殼和托圈的熱膨脹和變形,消除熱膨脹產生的機械應力。

2 探索存在問題與原因分析

2.1 止動托座被擠脫落

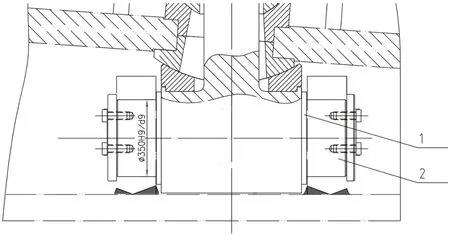

轉爐爐體支撐裝置球鉸在使用過程中,因長期處于重載、高溫的環境,0度方向(以游動端處)上的支承螺栓于2014年11月出現螺栓螺紋中部處斷裂脫落約100mm,后被迫減掉四個四波紋墊圈,得到82mm螺紋長度,將Tr280×12螺母旋下鎖緊,僅能達到基本固定爐體的目的。2016年6月起,在對爐體的例行檢查中發現正120度方向上止動托座二(見圖2)頻繁脫落,原因就是因為在爐殼支架位移巨大作用力下,將調整墊板直接擠脫,直至將焊接在托圈上的止動托座擠脫落。

圖2 止擋托座示意簡圖

同時,350銷軸(見圖3)也在爐體的巨大作用力下出現位移,位移距離最多的時候達到了150mm。為防止銷軸繼續向外滑,被迫在銷軸的外斷面焊接40mm擋板作為止擋板,但效果不理想。

圖3 350銷軸示意簡

由于轉爐爐體支撐裝置球鉸結構設計、安裝在托圈上端面,止擋座和止擋板的焊接工作量極大,作業空間相當狹窄,僅能一名作業人員焊接施工,焊接時間往往在4~6h,再加上檢修作業時轉爐的熱輻射量大,在水冷降溫等措施下局部溫度仍在60℃左右,對檢修工作帶來了非常大的難度。

2.2 三點支承螺栓分別出現斷裂

2015年12月,在例行檢查時,發現負120度方向上支承螺栓螺母出現松動,350銷軸持續在爐殼作用力下向外位移,在隨后拆除掉支承裝置保護罩后,發現支承螺栓根部處整體斷裂,被迫停爐檢修。檢查發現,斷裂部位發生在支柱螺栓根部,斷裂面與基本底座平行,呈線狀分布。從斷裂面表象分析,原因應該是支柱螺栓在長期高溫重載情況下,爐體將極大的彎矩作用力傳遞到螺栓上,該徑向力在螺栓根部集中,產生的應力超過其強度極限并導致疲勞斷裂。2016年2月,采用整體挖補爐殼支撐板的方式進行支承螺栓整體更換。

2.3 支承螺栓斷裂原因分析

2.3.1 支承螺栓斷裂處受力分析

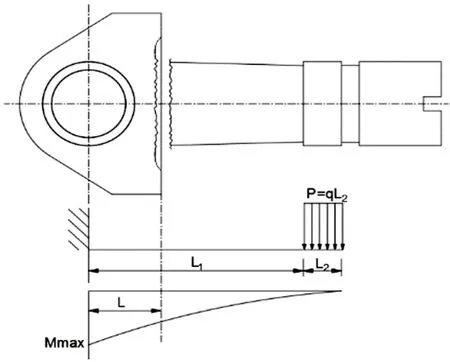

爐體轉動到90°時,由于整個爐體重心的偏移,斷裂的支柱螺栓此時所承受的徑向力最大(F=P),可以簡化成如圖4所示的懸臂梁。

圖4 支柱螺栓受力及彎矩圖

在圖4中,P為爐體、爐襯和鋼水的總重。L1=514.5mm;L2=135mm。由 公 式,抗拉強度σb≥985Mpa;屈服強度σs≥835Mpa;由裝置圖D=280mm,則抗彎截面系數。

以上數據為單個支承所承受的安全數值,裝置由三點球鉸支承共同承受,若分配到每個支承上的量處于材料安全承受值之內,則裝置能正常運行工作。

該廠實際轉爐最大重量為:鐵水120t,廢鋼40t,爐襯420t,爐殼198.6t,3套爐體22.6t,合計總重量約800t,當=800t時,數據代入,可得:M=1520.96kN.m,=705.74MPa。總承重量=800t由三點球鉸支承共同承受,參照表1中支柱螺栓性能參數可知,以上單個支承所承受M和σ的數值均在其材料所能承受的安全數值,內。裝置能正常使用,設計合理。

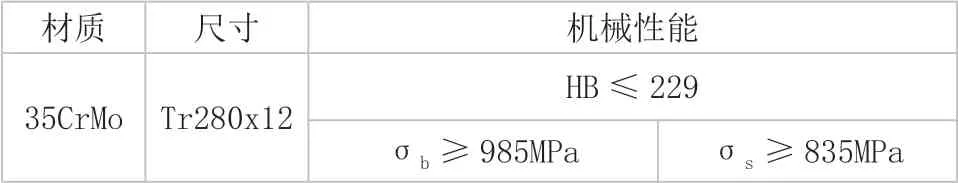

表1 支柱螺栓性能參數

參照表1中支柱螺栓性能參數可推得,當單個支承承重372.18t時,材料未發生塑性變形,能正常使用,當單個支承承重超過上述值時,材料開始從彈性狀態非均勻的向彈-塑性狀態過渡,它標志著宏觀塑性變形的開始,此時裝置不能正常使用,若繼續使用,隨時都有可能發生斷裂,不利于安全的工作操作。

2.3.2 支承螺栓傾角過大

由于爐殼與水冷托圈受熱膨脹量存在差異,支承螺栓向爐殼外側最大傾斜設計角度為4度,向爐殼內側最大傾斜設計角度為3度(見圖5偏移角度)。

圖5 支承螺栓偏移角度

依據設計圖紙可知,支承螺栓可通過上、下部球面墊進行爐體重心調整,但調整幅度有限,只能在爐殼內側約26.90mm和外側約71.30mm范圍內,當因為爐殼受熱膨脹變形,爐內爐襯變化導致爐體重心偏移等因素影響,就會導致爐體的沖擊載荷頻繁施加到支承螺栓上,而支承螺栓承受的最大沖擊扭矩Mmax在350銷軸軸向上。

如圖4所示,支承螺栓根部(斷裂處)距銷軸的中心軸長L=209.5mm,設此處的彎曲正應力強度為σ1,由彎曲正應力強度條件得:σ1=1355.09MPa>σb>σs,而支承螺栓根部的單個支承所受M1=2920.4kN.m,超過Mmax值較多,參照表1中支承螺栓性能參數,支承螺栓承受的沖擊已遠超其材料所能承受的安全數值內,綜合以上多方因素,致使支承螺栓根部發生斷裂。

2.3.3 爐體止動托座脫落

爐體止動托座的作用就是將爐體固定在三支承螺栓合理的受力范圍內,正是因為爐殼嚴重的變形偏移,在生產實際中的表現就是頻繁地將止動托座擠脫落,導致爐體重心偏移,超越支承螺栓上、下部球面墊調整極限,將更大的力矩施加到受力更大支承螺栓上。這也是該廠負120度方向上支承螺栓先斷裂的原因。

2.3.4 支承螺栓上、下部球面墊潤滑不到位

該因素為支承螺栓裝置劣化的次要原因,但也是我們需要關注的因素。在生產實際使用中,由于轉爐冶煉過程中會產生大量的爐渣,會將支承螺栓罩覆蓋,導致球面墊的加油孔形同虛設,只能在首次安裝的時候加入一定量的二硫化鉬高溫潤滑油。

支承螺栓防護罩的作用就是防止爐渣等顆粒物進入支承螺栓球面墊中,但是,該罩又遮擋了點檢人員的視線,增加檢修時間不少于1h。尤其是在支承螺栓劣化的時候,為便于點檢和檢修,直接拆除了防護罩。這一行為又簡潔地加劇了支承螺栓裝置的劣化,從拆下損壞的支承螺栓球面墊中就能發現極深的劃痕,應該是爐渣進入造成的。

2.3.5 四波紋墊片疲勞失效

該因素為支承螺栓裝置劣化的次要因素,波紋墊片的作用就是使Tr280×12螺母能夠鎖緊支承螺栓,防止螺帽松動。當在施加876kN預緊力時,保證支承螺栓裝置中的上下兩組球面墊可以正常工作。但在實際高溫、重載、沖擊載荷的條件下,波紋墊片會產生疲勞損傷而失效,致使Tr280×12螺母無法鎖緊支承螺栓,轉爐爐體重心偏移加劇,沖擊載荷變得更大。

3 改進措施及方法

3.1 增強支承螺栓防斷裂能力,改善受力狀況

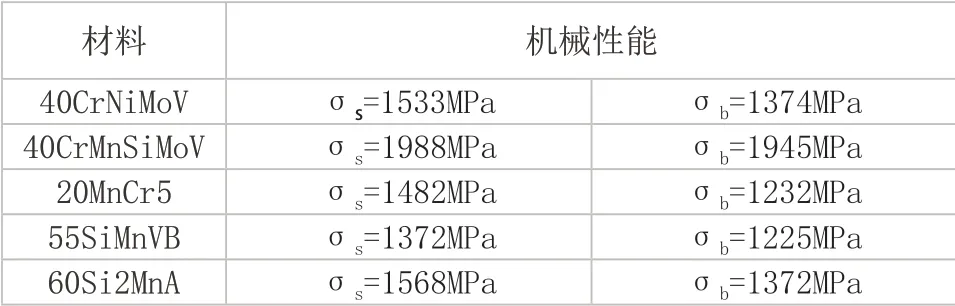

依據上文受力計算分析可知:該廠使用的35CrMo支承螺栓滿足塑性強度σ0=705.738674MPa要求,但在重心偏移,受力狀況改變的情況下,會突破抗拉強度σb≥985MPa;屈服強度σs≥835MPa的極限值。因此,參考表2,可選用40CrNiMoV作為支承螺栓的材質,增強該螺栓的塑性強度,降低在極端受力情況下斷裂的風險。

表2 支柱螺栓不同材質性能參數

3.2 保證支承螺栓傾角在設計范圍內

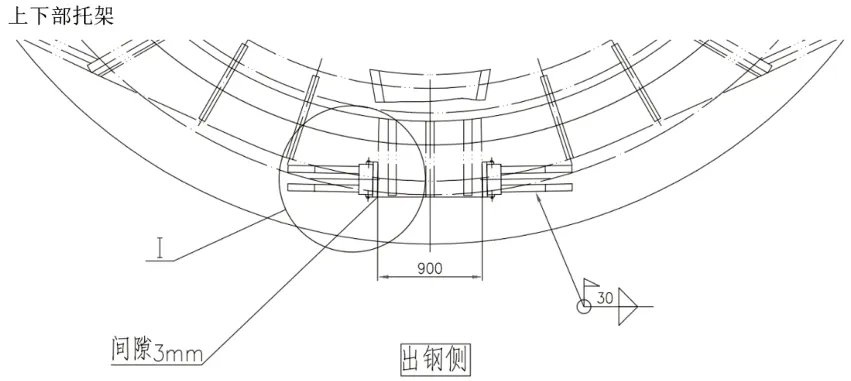

支承螺栓傾角的設計理念就是在轉爐爐體在高溫、重載下的柔性運動,盡量避免沖擊載荷過大造成的破壞。因此,在實際生產實踐中,要嚴格保證爐殼內側偏移約40.14mm和外側偏移約71.30mm的范圍值。而這個范圍值的控制,主要就是依靠爐體水冷托圈上表面固定的6個止動托座,水冷托圈下表面固定的8個止動托座,總共14個止動托座來限制7套爐殼上下部托架(圖6)。

圖6 止動托座安裝位置示意簡圖

3.3 加強支承螺栓上、下部球面墊潤滑

球面墊的潤滑是通過支承螺栓端面的干油孔添加的,由于渣量大,干油孔很快就會被堵塞。為解決這一問題,可采取將三球鉸干油孔用3/4英寸不銹鋼管道引出支承螺栓防護罩,就近放置在兩耳軸端,在2h檢修期間就可通過耳軸處人孔補油。由于爐體溫度較高,必須使用二硫化鉬高溫潤滑油,否則油脂硬化會造成油管堵塞。

同時,盡可能地保持支承螺栓防護罩完好,該防護罩可以最大限度地阻止爐渣等顆粒物進入到支承螺栓球面墊中,保證球面墊結合部處于良好的潤滑狀態。

3.4 規范四波紋墊片的更換周期

四波紋墊片在現有工況下肯定會疲勞損傷直至失效,在其狀況劣化到一定程度時有序更換,就很有必要。因此,可以選擇在每1年半的爐役中修期間,將四波紋墊片的更換加入檢修項目中。

4 結語

通過本次分析,結合在實際工作過程中出現的支承螺栓根部異常斷裂、止動托座脫落、爐殼變形扭曲等現象,找出了轉爐支承螺栓斷裂原因,提出了改變支承螺栓材質、保證螺栓傾斜角度、保證潤滑等措施,解決爐體傾動過程中長期受高溫、沖擊載荷而產生了嚴重的應力集中的現象。較好地保障了轉爐設備運行安全,提高了設備作業率,降低了維修工人的勞動強度,對同類型轉爐支承螺栓的設計、維護提供了很好的借鑒。