一種裝配端面密封圈的裝置研究

陳巖霞,王亮,謝賽

(北京天瑪智控科技股份有限公司,北京 100013)

1 前言

液壓閥領域密封圈起到了至關重要的作用,運動部件之間的相對運動對密封有要求的情況下,絕大部分產品采用O型密封圈實現密封。裝配后的密封圈能否可靠工作直接關系到產品質量和壽命。引起液壓產品組件端面靜密封泄漏的主要原因,是O型密封圈圓周上每點的壓縮率不同所造成的,壓縮率與密封槽的加工精度和密封圈的裝配質量有關。國內研究主要集中在密封圈使用技術和過程的研究,目前,大部分O型密封圈的裝配都是采用撐開O型密封圈的方式進行密封圈的拾取和裝配,部分采用視覺配合機器人的方式進行裝配。國內外針對不同裝配方法對裝配質量的影響做了大量的仿真分析,對平面壓入的密封圈無切圈的風險。

本文對平面密封條件下O型密封圈的自動化裝配工藝過程進行實驗分析,為液壓閥領域密封圈裝配提供了技術借鑒。

2 組裝工藝研究

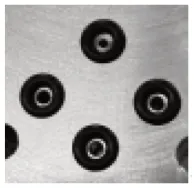

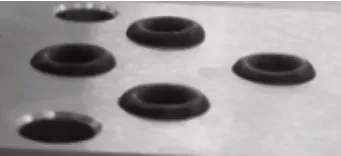

傳統裝配液壓閥平面槽內的密封圈方式為人工手動將密封圈放到平面槽上上部,使用工具壓平,裝配后的效果如圖1所示。

圖1 人工裝配后效果圖

2.1 O型密封圈拾取工藝研究

為實現自動化裝配,對裝配工藝過程進行了深入研究。首先,對如何取密封圈做了多種備選方案分析,其中包括夾爪漲開式、真空吸取式、棒料套取式等。經過實驗驗證,真空吸取式機構是較簡單可靠且易于釋放密封圈的方式。

2.2 O型密封圈在平面槽內的裝配工藝研究

傳統裝配工藝使用工裝夾具壓入時,由于人員手部的柔性和感知,可實現全方位壓平密封圈。但自動化設備對于帶感知的柔性機構要求較高。本文提出了一種采用旋轉壓入的方法,可實現密封圈在平面槽內的可靠裝配。

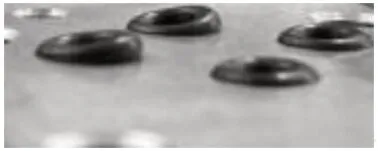

裝配過程中,對密封圈旋轉壓入的角度分別設置為270°、180°、90°、30°、10°及5°進行試驗,除了5°條件下,其余結果均可滿足安裝需求。理論上旋轉壓入的度數越大,密封圈安裝越到位。但旋轉度數越高,節拍時間越長,因此,確定旋轉壓入的角度為10°。圖2為旋轉5°時密封圈的壓入狀態,圖3為旋轉10°時密封圈的壓入狀態,對比可知,圖3裝配合格。

圖2 旋轉5°時密封圈壓入狀態

圖3 旋轉10°時密封圈壓入狀態

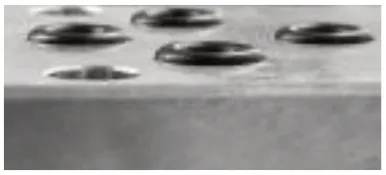

裝配完成后,使用放大鏡檢查在裝配過程中拾取工具是否對密封圈有損壞,如密封圈有破損、斷裂等情況。在將密封圈取出后,對每個密封圈進行檢查,檢查圖片如圖4所示,右側為未裝配密封圈,左側為裝配后取出密封圈。經過對比整個裝配過程,未對密封圈產生損傷。

圖4 裝配后密封圈的檢測

3 設計方案

3.1 O型密封圈上料分離機構設計

O型密封圈是軟質材料,在物料自動分離時,需要無油的環境,否則,密封圈會黏連在一起,無法保證可靠分離成單個物料。本文采用常用的振動盤和直線振動器方式實現O型密封圈的有序排列輸出,設計帶有檢測密封圈有無及防止密封圈推擠導致堆積的機構,將密封圈可靠地分離成單個物料。

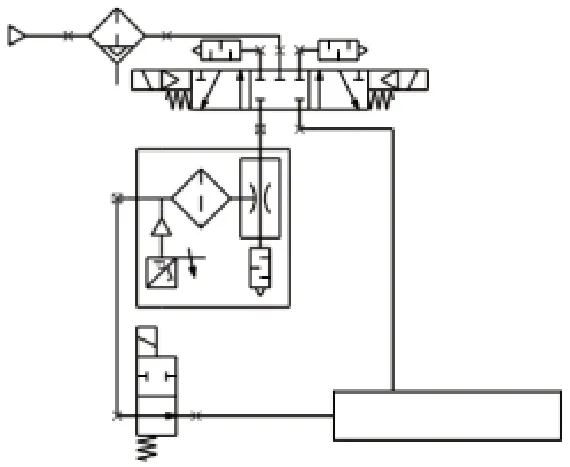

由于密封圈比較光滑且質量較輕,分離時機構的切出速度不宜過快,更不宜產生較強沖擊,否則,會導致密封圈飛離取料位置。根據慣性公式,氣缸停止時的加速度計算如下:

ma≤mgf→a≤gf=10×0.9=9mm/s2

即,氣缸停止時的加速度應小于9mm/s2,通過調節調速節流閥的開合程度控制氣缸的切出速度。

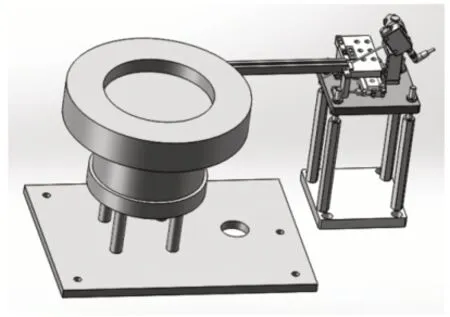

圖5 O型密封圈上料分級機構示意圖

3.2 O型密封圈的取料機構設計

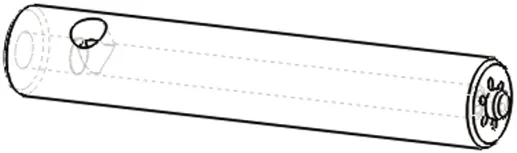

本文采用真空吸取的方式拾取分離后的單個O型密封圈。結構如圖6所示,機構設計有吸附密封圈中徑處的小孔,與真空發生器通過接頭和氣管連接,側面設計真空破壞氣路(圖7),防止裝配后的密封圈與吸附機構發生黏連。

圖6 真空吸附密封圈機構示意圖

圖7 真空破壞氣路

根據實驗結果,采用四軸機器人帶動密封圈吸取機構到密封圈分離機構處吸取密封圈,見圖8。四軸機器人帶動密封圈吸取機構旋轉下壓密封圈,角度設置為10°(順時針),見圖9。

圖8 真空吸取密封圈

圖9 旋轉下壓密封圈

4 結語

本文實現了O型密封圈自動上料及裝配的技術,并研制出一套自動裝配設備(圖10),現場使用穩定可靠、裝配質量穩定,減員增效效果顯著,具有較好的社會效益和經濟效益,為液壓閥類端面密封領域提供了技術參考。

圖10