淺談一種盾構殼體被凝固漿液包裹的脫困方法

魏兵超

(北京安捷工程咨詢有限公司,北京 100037)

在現代城市軌道交通隧道施工中,盾構施工工法應用廣泛,但是盾構機在施工過程中,往往由于不良地質、不當操作、機械故障等原因造咸盾構機被困甚至姿態嚴重超限而被迫停工,因此,正確的分析和處理是盾構順利推進的關鍵。目前,土壓平衡盾構脫困技術的研究主要集中在硬巖地質、土體加固段及富水砂層等特殊地質,如黃平華通過工程實例分析了盾構被困的常見原因并總結了相應的脫困措施;賈璐等以具體工程項目為對象,分析了刀盤、前盾、中盾的被困因素,提出了在具體項目部條件下依靠盾構自身脫困的技術措施;李文峰、商嘯旻、王良等對盾構穿越含大粒徑漂石的富水卵漂石時被困的情況對盾構參數和地層狀況進行分析,通過對參數的調整和對刀盤、刀具的布置及掌子面進行特殊技術處理,達到脫困的目的。但是上述研究大部分是通過盾構機自身的調整和洞內處理措施即可實現盾構機脫困,對于該兩項措施收效不明顯的處理措施的研究則相對偏少。

1 工程概況

合肥地鐵5 號線北一環路→~蒙城路→區間線路左線隧道長度為837.054m(含短鏈6.925m)。最小平面轉彎半徑R-2000m 曲線,線路為單向坡,最大縱坡20‰,隧道頂覆土深度17.5~27m。區間采用土壓平衡盾構機施工。

盾構機被困停機點地質情況:左線盾構被困停機位置地質從地面至隧道頂部依次為:1.8m 厚的雜填土層,5.2m 厚粘土層,3.5m 厚粉質粘土層,7m 厚粉質粘土層,1.4m 厚全風化泥質砂巖,中風化泥質砂巖層該層未擊穿。

圖1 盾構停機位置地質圖

2 盾構被困過程

2.1 盾構被困過程參數及姿態異常情況

北一環路→~蒙城路→區間左線前期盾構機掘進正常,姿態偏差等在規范和設計范圍內,但是在后續施工中由于渣土外運困難、機械設備故障等問題,導致盾構施工經常出現停機情況,造成施工不連續,加上注漿等原因,逐步出現盾構施工參數異常、姿態難以調整等情況,具體如表1-2 所示。

表1 盾構掘進參數異常情況表

表2 盾構機掘進姿態偏差表

2.2 盾構被困情況探查及原因分析

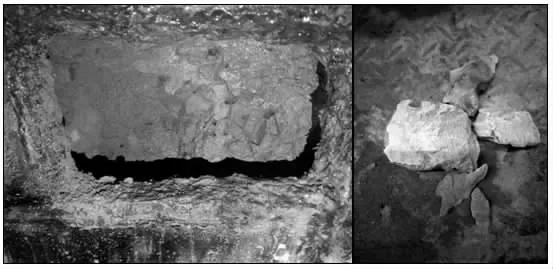

經過盾構施工現場實際情況及各項參數異常情況,判斷盾構可以被凝固漿液包裹,造成盾構機被困,但具體被困的程度和部位仍需要實際探查驗證,探查過程及結果如下:

利用中盾上的徑向孔進行外部探查,在2 點位插入鋼筋發現疑似漿液包裹情況;在盾尾1 點,9 點,3 點位置開孔探查,開孔尺寸為10cm,在外部掏出部分漿液凝結塊;地面在前盾和盾尾位置進行地勘鉆孔,在盾尾位置取芯底部有同步注漿漿液;利用高壓水槍和液壓油在開孔位置向外進行沖洗和加壓,高壓水槍沖洗效果不佳,液壓油打入后在10MPa 壓力以下就從其余開孔位置流出。

圖2 盾尾位置開孔探查漿液凝結塊情況

圖3 盾尾底部位置取芯存在同步注漿漿液

通過探查及掘進過程資料分析,得出如下結論:前期掘進過程中為了控制地面沉降,在84 環開始加大了同步注漿量,綜合分析判斷盾體和盾尾被漿液包裹,88 環掘進后停機3 天,89 環掘進停機兩天,漿液已經凝結形成漿塊包裹盾體。

3 洞內盾構脫困措施

根據探查和分析結果,針對目前盾構機被困情況,決定優先采用洞內處理措施,以期達到脫困和糾偏的目的。

3.1 洞內處理具體措施

3.1.1 增加后部配重,在螺機位置增加兩塊管片配重,拼裝機抓舉一塊管片,雙軌梁吊一塊管片,在螺機位置焊接支座,用50t 機械千斤頂向上頂住管片,對螺機形成向下壓力,隨盾構推進更換位置保持壓力。

3.1.2 將3,9 點位鉸接更換為定制鋼板,3/9 點位及5/7 點位各增加1 組200t 輔助油缸頂伸鉸接支座,分擔盾尾包裹力。

3.1.3 維修推進油缸內泄情況精確控制上下油壓差,下部油壓控制在330bar,上部油壓減至最小,左右油壓在300bar 左右,使得總推力達到3000t,上下油壓達到280bar 左右。

3.1.4 繼續采用其他輔助措施,如增加輔助油缸、將2點和10 點位置鉸接拆除更換為定制鋼板鎖死,將3 點和9 點位置的鋼板螺栓孔加長提供鉸接活動區間,將下部鉸接拉長,推進過程中減少上部4 根油等,但總體效果不明顯,盾構機姿態偏差始終無法調整,盾構無法擺脫被困情況。

3.2 洞內處理措施實施效果分析

在采取上述措施后,并未達到原計劃的目的,盾構機始終處于被漿液包裹被困的狀態,進一步探查采取洞內處理措施后盾構被凝固漿液包括的情況:繼續在盾尾右上采用氣刨槍開200mm×400mm 的方形孔進行外部漿塊探查和清理,清理出的漿塊情況如圖4 所示。

圖4 盾尾右上方形孔清理出的漿塊情況

4 鋼板樁地面振動脫困措施

通過前述分析與探查,盾尾外部尤其是上部10 點至2 點位置漿液包裹嚴重,清除20cm 仍未發現漿液和土體的滑移面,并且目前采取洞內措施不能進行盾構糾偏,判定盾體尤其是中盾上也存在大量的漿液包裹體。在洞內采取多種措施嘗試無效后,經專家咨詢研究,決定對左線盾構脫困采取振錘振動脫困,采用打樁機夾住Ⅳ新拉森鋼板樁振動筒體,疏松筒體外的砂漿結塊及土體,以達到盾構機脫困目的。并采取相應的輔助措施,確保盾構和管片的安全。

4.1 主要施工工藝流程

測量定位→路面破除探挖管線→確定振動位置→引孔確定標高→徑向孔注惰性漿→鋼板樁下沉、振動(完成后提起5~10cm)→盾構機往前推(約10cm)→鋼板樁下沉、振動(完成后提起5~10cm)→循環至盾尾脫出。(精確測量振動需避開鉸接位置,鉸接前后共1.4m 范圍內嚴禁振動)。

4.2 鋼板樁振動方法及順序

因鋼板樁直接打設至盾構殼體位置處,且需要和盾構機的掘進施工相匹配,所以其振動方法和順序必須精確,以防損壞盾構殼體或起不到振動破碎凝固漿液的目的。(圖5)鋼板樁振動:所有鋼板樁插入完成后先按照盾尾至中盾至前盾從后到前,單排先中間后兩側的順序每個孔振動20 秒,振動前先將記號筆固定在液壓振動錘彈簧位置,通過振動在白紙上記錄振幅,振動原則為振動11 點和1 點范圍內位置孔位將鋼板樁底部放在盾體上振動,振動11 點和1 點更外側點位孔位時,打樁機向下加力振動使得鋼板樁沿盾體向外側滑動清除盾體包裹砂漿體,按照每10cm 一個循環以上述振動順序和振動方式對所有孔位鋼板樁進行循環振動清除所有盾體包裹砂漿。具體如下:

圖5 鋼板樁位置布置圖

4.2.1 振動順序

整體施工順序為:振動一個循環-推進10cm(掘進中1-2/3-4/11-12/13-14 鋼板樁振動)-停機振動第二個循環-推進10cm(掘進中1-2/3-4/11-12/13-14 鋼板樁振動).....

尾盾:1-2;

中盾:3-4-5-6-7-8-9-10;

前盾:13-14-15-16-17。

圖6 地面鋼板樁振動現場實圖

4.2.2 振動方法

打設的鋼板樁在掘進過程中循環振動,具體方法如下:

(1)鋼板樁振動打入近盾殼頂——停止;(2)鋼板樁打入弱振動打入20 秒或20-50cm(見逐根打入深度表)——拔出高于盾體3cm;(3)盾構掘進10cm——打入并弱振動20 秒或20-80cm(深度控制)——拔出高于盾體3cm(見逐根打入深度表);(4)盾構機前進0.4m(13-17號樁抵近鉸接位置40cm)——拔出高于盾體3cm——弱振動20 秒——盾構機前進0.8m;(5)盾構機前進1.8m(11-12 號樁抵近盾尾刷鋼環位置)——拔出3cm——停打弱振動20 秒——盾構機前進——盾尾通過拔出;(6)盾構機前進3.3m(3-19 號樁抵近盾尾刷鋼環位置)——8-15 號樁拔出3cm——停打弱振動20 秒——盾構機前進——盾尾通過拔出;(7)盾構機前進3.98m(1-2 號樁抵近鉸接位置40cm)——19-28 號樁拔出3cm——停打弱振動20 秒——盾構機前進0.8m;(8)盾構機前進6.89m(1-2 號樁抵近盾尾刷鋼環位置)——1-2 號樁拔出3cm——盾構機前進——盾尾通過拔出。

5 脫困后主要糾偏措施

5.1 盾構機操作人員須嚴格執行指令,謹慎操作,務必做到勤量測、勤糾偏以及小糾偏,盾構機一次糾偏量不宜過大,以減少對地層的擾動。垂直方向單環糾偏量控制在6mm 以內,防止糾偏過急影響,造成管片大面積破損甚至后期運營線路調整。

5.2 盾構機脫困后,合理確定盾構超越期間各項施工參數,過程中嚴格控制盾構掘進姿態和各項參數,保證盾構平穩掘進。

5.3 取消盾構機輔助油頂及鋼板鉸接,保證盾構尾靈活,為盾構糾偏提供保障。

6 結論

在本案例中,由于盾構停機和注漿等原因導致殼體被凝固漿液裹住直至困死,在僅依靠盾構機的調整和洞內處理措施收效不是很明顯的情況下,可采取鋼板樁地面振動使盾構機周圍包裹的凝固漿液破碎,并隨著振動和盾構機的掘進順利脫離盾構表面,盾構脫困后按措施糾偏即可。盾構法隧道施工給城市軌道交通建設帶來了極大的便利,但是由于盾構施工是在殼體的保護下進行的且注漿作為其中一項重要的施工工序,因此漿液包裹殼體的情況時有發生,必須重視參數和姿態的變化,通過各項掘進數據的比對,實地的探查,查找漿液包裹的程度和部位,采用合理的措施及時予以處理。在本案例中尤其是地面鋼板樁振動的措施,地層適應范圍較廣,在以后其他類似盾構被困事故的解決中具有良好的借鑒和推廣意義。