動(dòng)態(tài)疲勞荷載下玄武巖纖維混凝土抗?jié)B性衰減及機(jī)理研究

郭寅川,謝 波,周利超,趙子豪,黃 煒

(1.長安大學(xué)公路學(xué)院,西安 710064;2.中交路橋華南工程有限公司,中山 528405;3.空后代建辦,北京 100035)

0 引 言

公路水泥混凝土構(gòu)造物多裸露于自然環(huán)境中,在服役期氯鹽、硫酸鹽等侵蝕性離子不斷滲入混凝土內(nèi)部,導(dǎo)致構(gòu)造物強(qiáng)度下降;二氧化碳、氧氣擴(kuò)散引起混凝土碳化和鋼筋銹蝕,嚴(yán)重降低構(gòu)造物耐久性[1]。工程人員常通過涂層、摻入外加劑等途徑增強(qiáng)混凝土抗?jié)B性,但以上方法不僅增加工程造價(jià),且長期效果不佳,難以延緩車輛疲勞荷載下抗?jié)B性衰減[2-4]。近年來,國內(nèi)外學(xué)者提出采用綠色、高性能玄武巖纖維改善混凝土微觀結(jié)構(gòu),從而增強(qiáng)混凝土的抗?jié)B性,并取得了良好的效果。

Algin等[5]研究表明玄武巖纖維減少了水泥混凝土中的連通孔隙和泌水通道,提高了混凝土的密實(shí)度,從而降低了滲透性;Jiang等[6]發(fā)現(xiàn)聚丙烯纖維和玄武巖纖維均能提高混凝土的抗?jié)B性,但玄武巖纖維的改善效果優(yōu)于聚丙烯纖維;Azzam等[7]認(rèn)為提高玄武巖纖維長度會(huì)降低混凝土材料密實(shí)性,為離子滲透提供通道,增加氯離子擴(kuò)散系數(shù);張?zhí)m芳等[8]發(fā)現(xiàn)加入玄武巖纖維后混凝土平均滲水高度降低62.2%,當(dāng)增大玄武巖纖維摻量時(shí)混凝土滲透系數(shù)增加。Niu等[9]、陳歆等[10]、Xue等[11]同樣研究了混凝土離子滲透系數(shù)隨玄武巖纖維摻量的變化,并認(rèn)為纖維分散狀態(tài)對(duì)抗?jié)B性有重要影響。但是現(xiàn)有研究多集中于玄武巖纖維參數(shù)對(duì)混凝土抗?jié)B性的影響,尚未涉及疲勞荷載下玄武巖纖維混凝土抗?jié)B性的衰減規(guī)律,更缺乏抗?jié)B性損傷機(jī)理方面的研究。

基于上述分析,本文首先基于抗?jié)B性優(yōu)選玄武巖纖維最佳參數(shù),利用自主研發(fā)的加載裝置設(shè)計(jì)疲勞試驗(yàn),探究疲勞荷載下玄武巖纖維混凝土抗?jié)B性的衰減規(guī)律;定量分析荷載作用下玄武巖纖維混凝土孔結(jié)構(gòu)劣化和微裂縫擴(kuò)展行為,揭示玄武巖纖維混凝土抗?jié)B性衰減機(jī)理,為玄武巖纖維混凝土推廣應(yīng)用提供一定的理論依據(jù)。

1 實(shí) 驗(yàn)

1.1 原材料及配合比

采用浙江石金玄武巖纖維股份有限公司生產(chǎn)的短切玄武巖纖維(見圖1),其主要技術(shù)指標(biāo)如表1所示;選用堯伯P·O 42.5普通硅酸鹽水泥,其技術(shù)指標(biāo)見表2;礦物摻合料為Ⅱ級(jí)粉煤灰,密度為2.09 g/cm3;粗集料為4.75~19.00 mm的花崗巖碎石,其主要技術(shù)指標(biāo)如表3所示;細(xì)集料為河砂,細(xì)度模數(shù)為2.72;減水劑為HL-HPC3聚羧酸高性能減水劑,減水率為25%。

圖1 玄武巖纖維

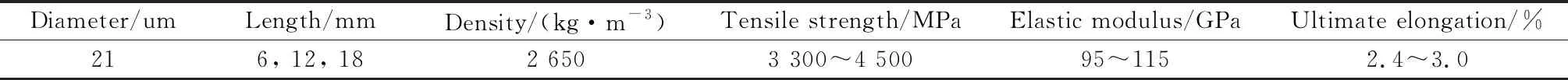

表1 玄武巖纖維技術(shù)指標(biāo)

表2 水泥技術(shù)指標(biāo)

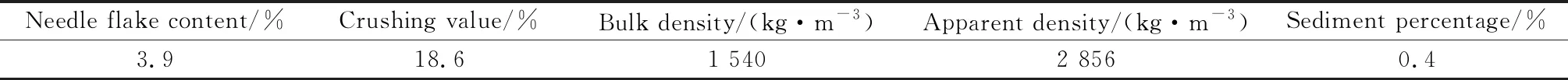

表3 粗集料技術(shù)指標(biāo)

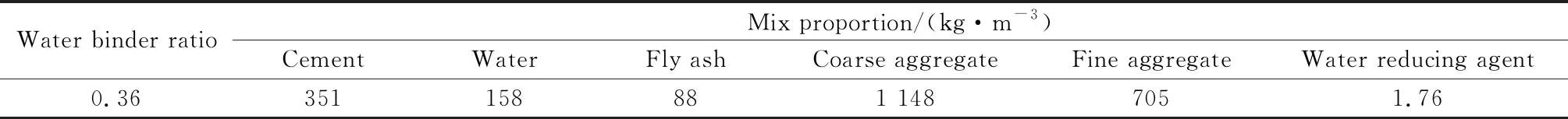

根據(jù)《普通混凝土配合比設(shè)計(jì)規(guī)程》(JGJ 55—2011)和C40橋梁混凝土性能要求,基于正交試驗(yàn)得出基準(zhǔn)混凝土配合比,如表4所示。本文測試不同玄武巖纖維長度(6 mm、12 mm和18 mm)和不同摻量(玄武巖纖維與混凝土的質(zhì)量比,選取0.07%、0.08%和0.09%)下混凝土的抗?jié)B性,從而優(yōu)化出玄武巖纖維混凝土最佳配合比。

表4 基準(zhǔn)混凝土配合比

1.2 動(dòng)態(tài)疲勞加載及抗?jié)B性測試

為模擬公路構(gòu)造物承受的滾動(dòng)車輪荷載,課題組自主研發(fā)出動(dòng)態(tài)疲勞加載裝置,通過碾壓輪的反復(fù)作用模擬疲勞荷載。碾壓輪寬為6.5 cm,直徑為20 cm,輪距為10 cm,加載頻率為1 Hz,動(dòng)態(tài)疲勞加載過程如圖2所示。在疲勞加載箱中設(shè)置工字形鋼支架,支架兩點(diǎn)間隔300 mm,將小梁試件(400 mm×100 mm×100 mm)置于該支架上,疲勞加載箱具體尺寸如圖3所示。

圖2 動(dòng)態(tài)疲勞加載過程

圖3 疲勞加載箱具體尺寸(單位:mm)

疲勞試驗(yàn)采用0.5和0.7兩個(gè)應(yīng)力比模擬普通荷載水平和高荷載水平,每個(gè)應(yīng)力比下設(shè)計(jì)兩組疲勞加載試驗(yàn),加載次數(shù)分別為10萬次和20萬次。每組小梁試件加載完成后,在碾壓輪痕跡處鉆芯取直徑100 mm、高50 mm的圓柱體試件,依據(jù)《公路工程水泥及水泥混凝土試驗(yàn)規(guī)程》(JTG 3420—2020)中電通量法(T 0580—2020)測試疲勞加載后混凝土的抗?jié)B性。抗?jié)B性試驗(yàn)采用PER-6A型電通量測定儀,測試過程如圖4所示。

圖4 電通量測試過程

1.3 微觀結(jié)構(gòu)測試

疲勞加載完成后在試件中心位置取0.5 cm×0.5 cm的試樣,在無水乙醇中清洗后烘干,采用AutoPore IV 9510型水銀壓汞儀測試玄武巖纖維混凝土的孔隙率、平均孔徑及孔徑分布。基于吳中偉院士[12]提出的分類方法,根據(jù)孔徑尺寸將混凝土內(nèi)部孔隙分為無害孔(<20 nm)、少害孔(20~50 nm)、有害孔(50~200 nm)和多害孔(>200 nm)。

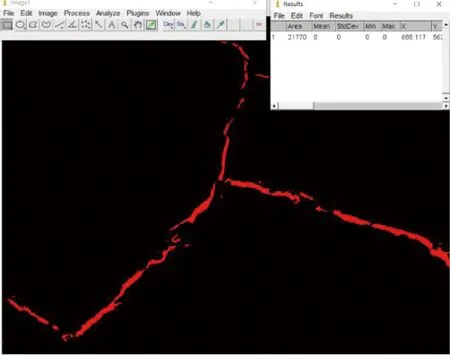

為了探究動(dòng)態(tài)疲勞荷載下玄武巖纖維混凝土裂縫擴(kuò)展規(guī)律,采用JEOL JSM-6390A掃描電子顯微鏡(SEM)獲取微裂縫電子圖像,對(duì)圖像進(jìn)行灰度增強(qiáng)和二值化處理后基于Image-Pro Plus軟件提取裂縫參數(shù)(面積密度、最大長度、平均寬度),提取過程如圖5所示。

圖5 裂縫參數(shù)提取過程

2 結(jié)果與討論

2.1 基于抗?jié)B性的玄武巖纖維參數(shù)優(yōu)選

不同玄武巖纖維長度和摻量下混凝土抗?jié)B性如圖6所示。隨玄武巖纖維長度增加(不同長度下纖維摻量均為0.08%),混凝土電通量呈先降低后增加的趨勢(shì),當(dāng)纖維長度為12 mm時(shí)電通量達(dá)到最小值。混凝土抗?jié)B性受內(nèi)部孔結(jié)構(gòu)影響較大,摻入玄武巖纖維后降低了平均孔徑,使混凝土內(nèi)部小孔數(shù)量增多,從而改善了抗?jié)B性[13];當(dāng)玄武巖纖維長度增加時(shí),其在拌和過程中易相互搭接,對(duì)抗?jié)B性的改善效果減弱。與纖維長度為12 mm時(shí)的電通量相比,當(dāng)纖維長度為6 mm和18 mm時(shí)混凝土電通量分別增加49.23%和70.67%,基準(zhǔn)混凝土的電通量是最佳纖維長度(12 mm)下玄武巖纖維混凝土的2.57倍。

圖6 玄武巖纖維參數(shù)對(duì)抗?jié)B性的影響

與纖維長度的影響規(guī)律相同,隨纖維摻量增加(不同摻量下纖維長度均為12 mm),混凝土抗?jié)B性先增強(qiáng)后減弱。在較小摻量(0.07%)下,玄武巖纖維對(duì)混凝土內(nèi)部結(jié)構(gòu)的改善效果較小,宏觀表現(xiàn)為未達(dá)到最佳的增強(qiáng)效果;當(dāng)摻量過大(0.09%)時(shí),玄武巖纖維分散不均勻,在纖維團(tuán)聚處大孔數(shù)量增加,為離子滲入提供了通道,從而降低了抗?jié)B性。在0.07%和0.09%摻量下混凝土電通量接近,為最佳摻量(0.08%)下的1.86倍。因此,基于抗?jié)B性推薦水泥混凝土中玄武巖纖維的最佳長度為12 mm,摻量為0.08%,在玄武巖纖維最佳參數(shù)下混凝土電通量較基準(zhǔn)混凝土降低了61.12%。

2.2 動(dòng)態(tài)疲勞荷載下玄武巖纖維混凝土抗?jié)B性衰減

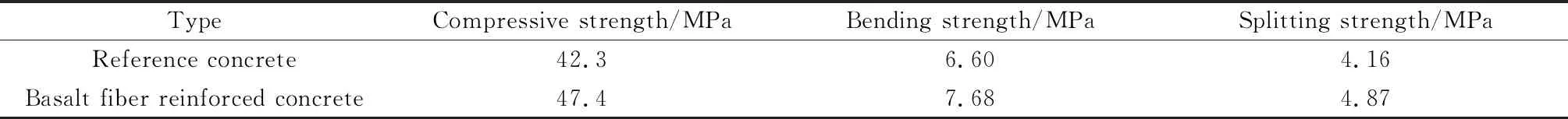

在最佳纖維參數(shù)下測試基準(zhǔn)混凝土和玄武巖纖維混凝土的力學(xué)性能,如表5所示。根據(jù)彎拉強(qiáng)度測試結(jié)果,在基準(zhǔn)混凝土疲勞試驗(yàn)中0.5和0.7應(yīng)力比下的荷載分別為3.30 MPa和4.62 MPa,在玄武巖纖維混凝土疲勞試驗(yàn)中0.5和0.7應(yīng)力比下的荷載分別為3.84 MPa和5.38 MPa。

表5 基準(zhǔn)混凝土和玄武巖纖維混凝土力學(xué)性能(28 d)

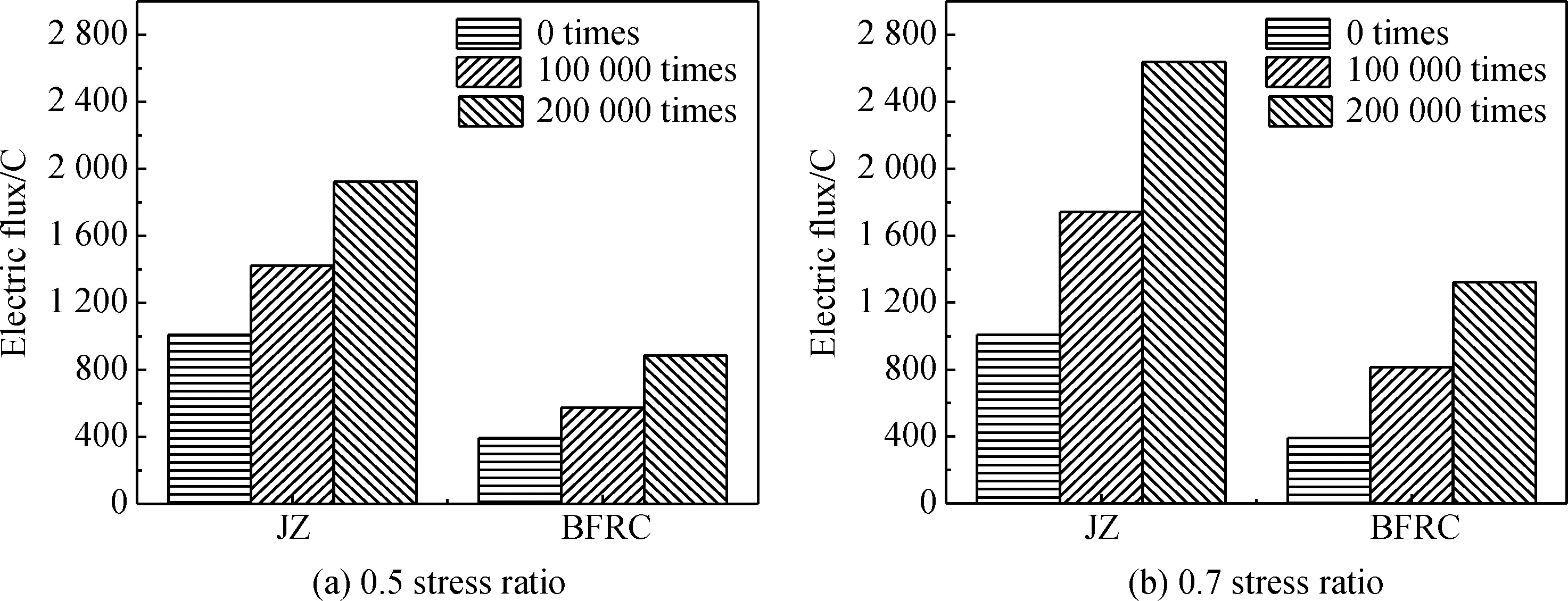

動(dòng)態(tài)疲勞荷載下基準(zhǔn)混凝土和玄武巖纖維混凝土(纖維長度為12 mm,摻量為0.08%)電通量變化如圖7所示。隨動(dòng)態(tài)疲勞荷載作用次數(shù)增加,混凝土內(nèi)部孔隙率增加,孔徑變大,早期微裂縫不斷擴(kuò)展,混凝土密實(shí)度下降,導(dǎo)致電通量持續(xù)增加。在0.5應(yīng)力比下,疲勞荷載作用10萬次和20萬次后玄武巖纖維混凝土電通量增大了182 C和494 C;基準(zhǔn)混凝土增大了413 C和916 C,是玄武巖纖維混凝土電通量增幅的2.27倍和1.85倍。隨著疲勞加載次數(shù)的增加,混凝土電通量增幅逐漸增加,但是玄武巖纖維能有效分散應(yīng)力,延緩混凝土內(nèi)部結(jié)構(gòu)損傷,因此玄武巖纖維混凝土電通量增幅遠(yuǎn)小于基準(zhǔn)混凝土。

圖7 動(dòng)態(tài)疲勞荷載下電通量變化(JZ為基準(zhǔn)混凝土,BFRC為玄武巖纖維混凝土)

在0.7應(yīng)力比下,基準(zhǔn)混凝土和玄武巖纖維混凝土電通量增加量均大于0.5應(yīng)力比下的增加量,即提高應(yīng)力比加速了抗?jié)B性衰減。與0.5應(yīng)力比下的增加量相比,疲勞荷載作用10萬次和20萬次后,0.7應(yīng)力比下基準(zhǔn)混凝土電通量增加量提高322 C和714 C,而玄武巖纖維混凝土電通量增加量提高239 C和436 C。應(yīng)力比增加后玄武巖纖維混凝土電通量增幅低于基準(zhǔn)混凝土,因此玄武巖纖維混凝土對(duì)高應(yīng)力比具有更好的適應(yīng)性,更適合在重載地區(qū)推廣應(yīng)用。

2.3 動(dòng)態(tài)疲勞荷載下玄武巖纖維混凝土孔結(jié)構(gòu)劣化

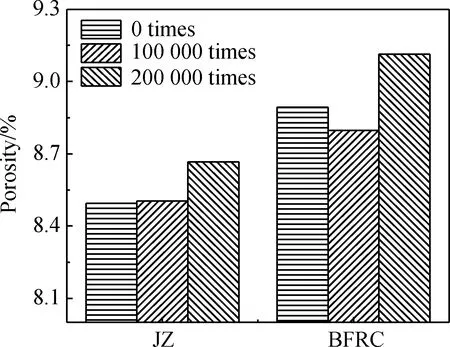

由于不同應(yīng)力比下混凝土微觀結(jié)構(gòu)有相似的演化規(guī)律,本文主要分析0.5應(yīng)力比下混凝土微觀結(jié)構(gòu)變化,玄武巖纖維混凝土和基準(zhǔn)混凝土孔隙率和平均孔徑如圖8和圖9所示。由于玄武巖纖維表面含有親水基團(tuán),在拌和過程中吸水,凝結(jié)硬化期水分蒸發(fā)后形成孔隙,因此玄武巖纖維混凝土孔隙率較基準(zhǔn)混凝土提高0.39%。在加載初期,疲勞荷載對(duì)孔結(jié)構(gòu)同時(shí)具有壓密和破壞作用[14],但在作用10萬次后對(duì)于基準(zhǔn)混凝土破壞效應(yīng)更顯著,因此孔隙率略微增加,在加載作用20萬次時(shí)基準(zhǔn)混凝土孔隙率增大0.17%。玄武巖纖維混凝土在加載初期疲勞荷載的壓密作用更明顯,因此在加載作用10萬次后孔隙率減少了0.09%,疲勞荷載作用20萬次時(shí)孔隙率增大了0.22%。雖然玄武巖纖維混凝土的孔隙率均大于基準(zhǔn)混凝土,但何天欽[15]的研究表明孔隙率對(duì)抗?jié)B性的影響低于其他孔結(jié)構(gòu)參數(shù)。

圖8 疲勞荷載下孔隙率變化

圖9 疲勞荷載下平均孔徑變化

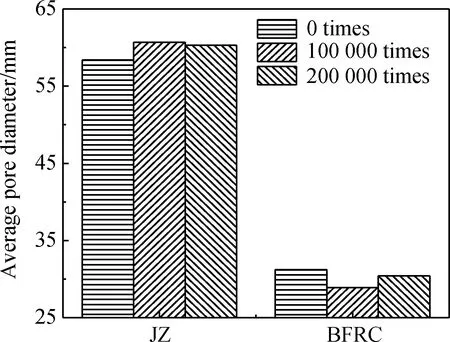

疲勞荷載作用下基準(zhǔn)混凝土平均孔徑呈現(xiàn)先升高后降低的變化趨勢(shì),而玄武巖纖維混凝土出現(xiàn)相反的演化規(guī)律。在疲勞荷載作用早期基準(zhǔn)混凝土內(nèi)部孔隙呈擴(kuò)張狀態(tài),因此平均孔徑增大2.3 nm;在荷載作用下孔隙擴(kuò)展達(dá)到極限后大孔分裂成小孔,導(dǎo)致平均孔徑減小[16]。玄武巖纖維混凝土孔隙率的變化表明加載前期內(nèi)部受壓密實(shí),孔隙被壓縮閉合,因此在疲勞荷載作用10萬次時(shí)平均孔徑降低;隨著荷載持續(xù)作用,部分不規(guī)則孔隙邊緣由于應(yīng)力集中而發(fā)生擴(kuò)展,導(dǎo)致玄武巖纖維混凝土孔隙變大,平均孔徑增加。另外,玄武巖纖維混凝土平均孔徑遠(yuǎn)小于基準(zhǔn)混凝土,表明其內(nèi)部多為小孔,減少了孔隙間的連通,降低了離子滲透速度。

玄武巖纖維混凝土和基準(zhǔn)混凝土孔徑分布如圖10所示。玄武巖纖維細(xì)化了混凝土孔結(jié)構(gòu),無害孔比例增加18.51%,多害孔數(shù)量減少11.46%,有害孔和少害孔也有一定比例的減少,因此混凝土的抗?jié)B性有顯著提高。在動(dòng)態(tài)疲勞荷載下混凝土無害孔和少害孔減少,有害孔和多害孔增加,孔結(jié)構(gòu)整體呈現(xiàn)粗化狀態(tài)。疲勞荷載下基準(zhǔn)混凝土和玄武巖纖維混凝土少害孔和有害孔變化幅度基本相同,但無害孔和多害孔變化有較大差別,且玄武巖纖維延緩了孔結(jié)構(gòu)劣化速度。疲勞荷載作用10萬次和20萬次時(shí)基準(zhǔn)混凝土無害孔分別減少了1.54%和4.18%,多害孔分別增加了1.66%和4.37%;在相同工況下玄武巖纖維混凝土無害孔分別減少了1.35%和3.04%,多害孔分別增加了1.30%和3.22%,即在疲勞荷載作用20萬次時(shí)玄武巖纖維混凝土無害孔減少量和多害孔增加量比基準(zhǔn)混凝土降低了27.27%和26.32%。在疲勞荷載作用后期混凝土孔結(jié)構(gòu)劣化速度快于前期,但隨著疲勞試驗(yàn)的進(jìn)行玄武巖纖維對(duì)孔結(jié)構(gòu)的改善作用更為明顯。

圖10 疲勞荷載下孔徑分布變化

2.4 疲勞荷載下玄武巖纖維混凝土微裂縫擴(kuò)展行為

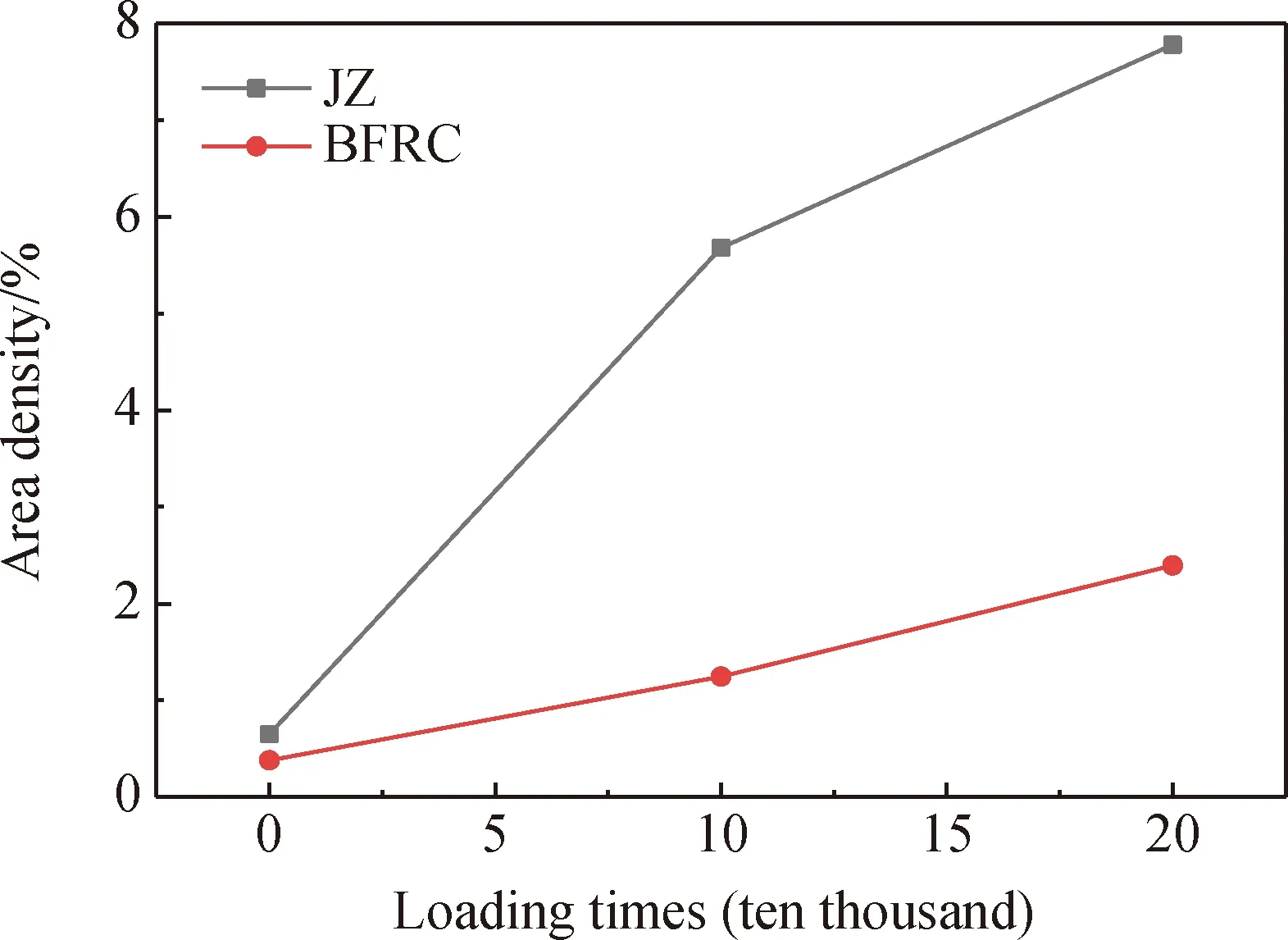

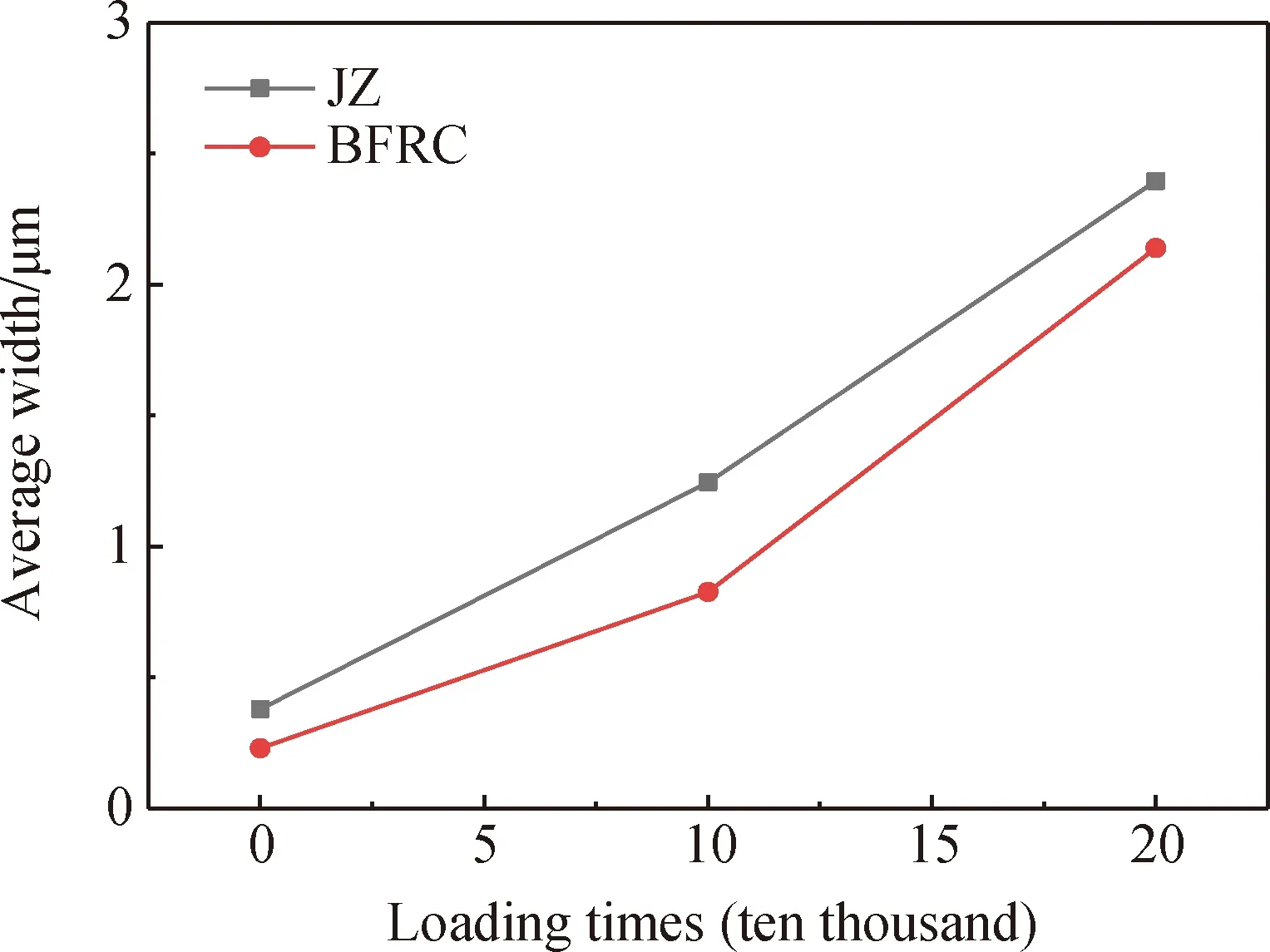

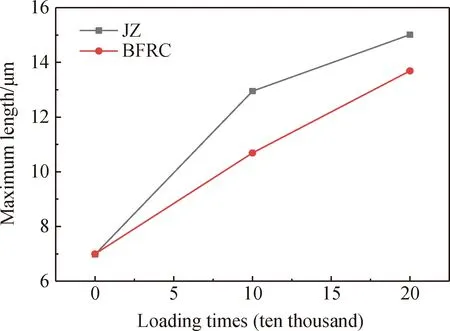

玄武巖纖維混凝土和基準(zhǔn)混凝土微裂縫參數(shù)如圖11~圖13所示。玄武巖纖維增加了混凝土早期強(qiáng)度,同時(shí)降低了凝結(jié)硬化期水分散失,減少了早期收縮裂縫,未加載時(shí)玄武巖纖維混凝土裂縫面積密度和平均寬度比基準(zhǔn)混凝土低0.29%和39.47%。動(dòng)態(tài)疲勞荷載作用下混凝土早期裂縫在長度和寬度方向同時(shí)擴(kuò)展,且在水泥石-集料界面薄弱區(qū)萌生新的微裂縫,各裂縫參數(shù)持續(xù)增加。玄武巖纖維在混凝土內(nèi)形成三維網(wǎng)狀結(jié)構(gòu),在荷載作用下纖維與基體協(xié)同變形以分散疲勞應(yīng)力,降低裂縫的擴(kuò)展速率,因此玄武巖纖維混凝土的裂縫參數(shù)小于基準(zhǔn)混凝土。

圖11 裂縫面積密度

圖12 裂縫平均寬度

圖13 裂縫最大長度

在疲勞荷載作用下混凝土微裂縫平均寬度和最大長度持續(xù)增大,但在各階段的增大速率有顯著差異。當(dāng)疲勞荷載作用10萬次時(shí),基準(zhǔn)混凝土平均寬度和最大長度的增加率分別是69.48%和85.45%,在荷載作用20萬次時(shí)兩者的增大率分別是92.37%和15.93%。因此在疲勞加載前期混凝土微裂縫主要沿長度方向延伸,而在加載后期以寬度擴(kuò)展為主,玄武巖纖維混凝土也出現(xiàn)類似的微裂縫擴(kuò)展規(guī)律。

當(dāng)疲勞荷載作用10萬次和20萬次時(shí),玄武巖纖維混凝土的裂縫面積密度比基準(zhǔn)混凝土分別降低3.43%和3.29%。微裂縫為離子進(jìn)入混凝土內(nèi)部提供了通道,而玄武巖纖維混凝土裂縫面積密度的降低增強(qiáng)了結(jié)構(gòu)的整體性和完整性,大幅提高服役期混凝土的抗?jié)B性。基準(zhǔn)混凝土在疲勞荷載下裂縫尖端處產(chǎn)生應(yīng)力集中,促進(jìn)裂縫擴(kuò)展;當(dāng)裂縫擴(kuò)展至玄武巖纖維時(shí),纖維分散和傳遞應(yīng)力,降低了裂縫尖端應(yīng)力強(qiáng)度因子[17]。與基準(zhǔn)混凝土相比,當(dāng)疲勞荷載作用10萬次時(shí),玄武巖纖維混凝土裂縫平均寬度和最大長度分別降低了33.57%和17.45%,加載作用20萬次時(shí)分別降低了10.69%和8.81%。玄武巖纖維降低了微裂縫的擴(kuò)展速率,減少了離子的滲透通道,從而延緩抗?jié)B性衰減幅度。

3 結(jié) 論

(1)混凝土抗?jié)B性隨玄武巖纖維長度和摻量增加呈現(xiàn)先增強(qiáng)后減弱的變化趨勢(shì),基于抗?jié)B性推薦玄武巖纖維的最佳長度為12 mm,摻量為0.08%,在玄武巖纖維最佳參數(shù)下混凝土電通量較基準(zhǔn)混凝土降低61.12%。

(2)在0.5應(yīng)力比下,加載作用20萬次后基準(zhǔn)混凝土電通量增幅是玄武巖纖維混凝土的1.85倍;隨應(yīng)力比增加,玄武巖纖維混凝土電通量的增加幅度低于基準(zhǔn)混凝土,玄武巖纖維混凝土更適合在重載、重交通地區(qū)推廣應(yīng)用。

(3)玄武巖纖維混凝土的孔隙率略大于基準(zhǔn)混凝土,但玄武巖纖維細(xì)化了孔結(jié)構(gòu),無害孔比例增加18.51%;疲勞荷載下混凝土孔徑呈擴(kuò)張趨勢(shì),孔分布呈粗化狀態(tài),疲勞加載20萬次后玄武巖纖維混凝土無害孔減少量和多害孔增加量比基準(zhǔn)混凝土分別降低了27.27%和26.32%。

(4)疲勞加載前期混凝土微裂縫主要沿長度方向延伸,而加載后期以寬度擴(kuò)展為主,玄武巖纖維混凝土裂縫參數(shù)均小于基準(zhǔn)混凝土,增強(qiáng)了結(jié)構(gòu)的整體性。

(5)動(dòng)態(tài)疲勞荷載下玄武巖纖維分散和傳遞應(yīng)力,延緩了混凝土孔結(jié)構(gòu)劣化和微裂縫擴(kuò)展,從而降低了抗?jié)B性衰減幅度。