不同應變率下橡膠混凝土抗壓性能及能量特性研究

韓辰悅,龐建勇

(安徽理工大學土木建筑學院,淮南 232001)

0 引 言

混凝土施工方便且經久耐用,被廣泛應用于土木工程建設中[1]。與此同時,隨著中國廢舊橡膠輪胎越來越多,日益加劇的“黑色污染”導致我國生態環境惡化[2]。預計到2030年,全世界廢舊橡膠輪胎將達到50億條,為應對其帶來的危害,如何處理廢舊橡膠,已成為研究熱點[3-7]。目前主要的處理方法有焚燒和掩埋,快捷但污染環境[3]。將廢棄橡膠輪胎加工成橡膠顆粒,以此替代混凝土中的天然細骨料,已經被證實為一種環保、高效的處理方法[4]。橡膠具有密度小、彈性強等優點,可以在減輕混凝土結構自重的同時提高其抗沖擊和變形能力[4]。在煤礦巷道支護、機場跑道和高速護欄等易遭受沖擊荷載的結構中,橡膠混凝土能有效發揮良好的韌性和抗沖擊性能[5]。

冀彩云等[6]發現隨著橡膠摻量增加,混凝土和易性降低,當橡膠摻量4%時,抗壓和抗折強度略有下降,吸水性和耐磨性受到輕微影響。葛文慧[7]發現橡膠混凝土的抗壓、拉伸強度和彈性模量均低于基準混凝土,且隨著橡膠摻量增加而持續下降。袁兵等[8]研究了不同應變率和橡膠摻量對橡膠混凝土強度和變形特性的影響,發現橡膠混凝土的抗壓強度和峰值應變都隨應變率的增加而增加,變形性能得到明顯改善。趙榮生[9]發現沖擊作用下橡膠混凝土的破壞程度明顯小于普通混凝土,摻量越高破壞程度越小。楊榮周等[10]發現橡膠水泥砂漿單軸壓縮破壞模式表現為裂而不散的延性破壞模式。另外,目前國內使用級配良好的橡膠顆粒替代天然細骨料的研究相對較少,僅有一些與橡膠材料相似的塑料顆粒級配的研究,胡時等[11]發現級配良好的塑料顆粒替代天然細骨料加入混凝土后,其力學性能較單一粒徑塑料明顯提高。

因此本文將回收得到的橡膠顆粒(0.15~1.4 mm),通過顆粒堆積理論模型,建立級配良好的橡膠顆粒,再等體積替代混凝土中的天然細骨料,最后通過開展四種橡膠體積摻量(0%~20%)、四種應變率(10-5~10-2s-1)下的單軸壓縮試驗,得出最優橡膠摻量及最優摻量在不同應變率作用下的混凝土力學性能和能量特性,并給出橡膠混凝土能量演化和轉化規律。

1 試驗設計

1.1 原材料

水泥為淮南海螺水泥廠生產的P·O 42.5普通硅酸鹽水泥;水為實驗室自來水;減水劑為江蘇蘇博特公司生產的PCA-I型高效減水劑;粗骨料為粒徑5~31.5 mm的連續級配碎石,表觀密度為2 609 kg/m3;細骨料為天然河砂,表觀密度為2 510 kg/m3,細度模數為2.67;橡膠為都江堰市華益橡膠有限公司生產的0.15~1.4 mm粒徑的橡膠顆粒,均為廢棄橡膠輪胎粉碎處理所得,表觀密度為1 030 kg/m3,圖1(a)為不同粒徑的橡膠顆粒。理想狀態下,各粒徑橡膠顆粒的緊密堆積模型及混摻比例見圖1(b)~(c)。

圖1 橡膠顆粒、理論堆積模型和混摻體積比例

1.2 橡膠混凝土配合比及試件制備

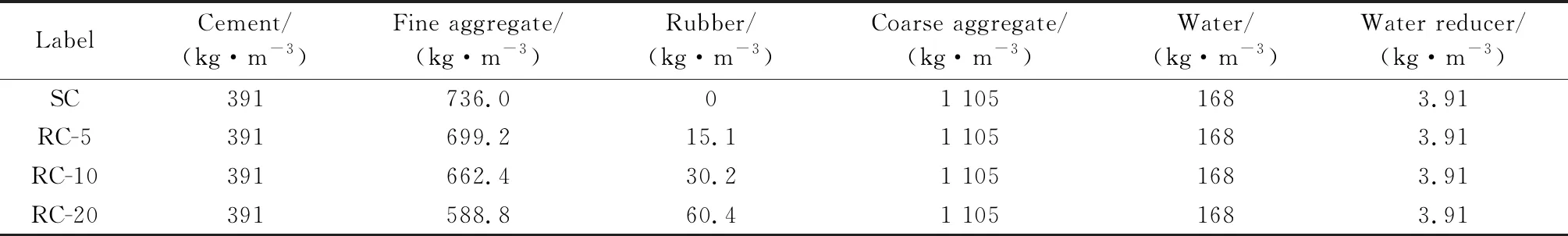

本文以C30普通混凝土為基準,水灰比為0.43。橡膠骨料以內摻法等體積替代細骨料,替代率分別為0%、5%、10%和20%。配合比見表1。

表1 混凝土配合比

試件制作的流程如下:先將石子、砂、橡膠顆粒依次倒入攪拌機中攪拌3 min,再加入水泥攪拌2 min使干料混合均勻;接著將減水劑和水混合后一并倒入攪拌機中,濕拌2 min;再將新拌混凝土澆注至100 mm的三聯立方體模具中,放在振動臺上振搗成型;待試件標準養護24 h后拆模轉入混凝土標準養護室中養護28 d。

1.3 單軸壓縮試驗方法

根據《混凝土物理力學性能試驗方法標準》(GB/T 50081—2019)[12]的規定,以三個試塊為一組測試抗壓強度。使用三思縱橫WAW-1000電液伺服萬能試驗機,對100 mm的立方體試件進行單軸壓縮試驗,加載速度為0.6 MPa/s。選出最優摻量后,再次利用三思縱橫WAW-1000電液伺服萬能試驗機,對該摻量下的橡膠混凝土進行不同應變率下的單軸壓縮試驗,四種應變率分別為10-5s-1、10-4s-1、10-3s-1和10-2s-1。

2 不同摻量下的單軸壓縮試驗

2.1 應力-應變曲線

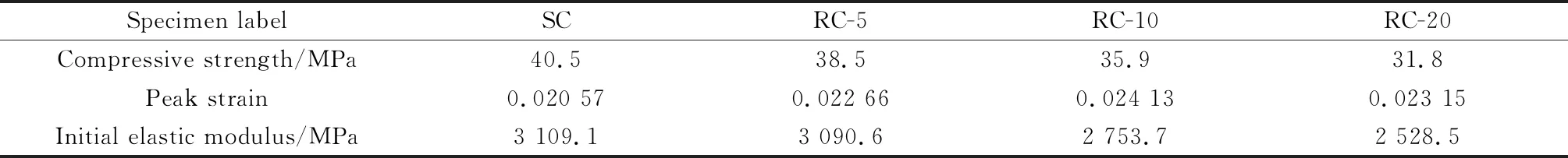

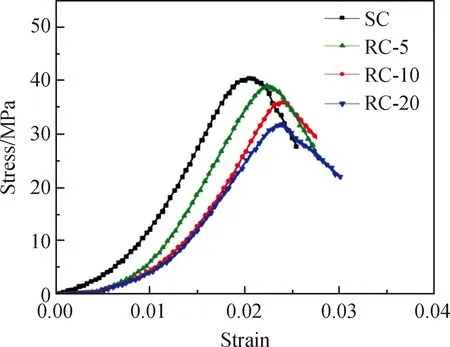

圖2為不同橡膠摻量下混凝土的應力-應變曲線,表2為不同橡膠摻量下的力學參數。

表2 不同橡膠摻量下的力學參數

圖2 應力-應變曲線

與普通混凝土相比,峰值應變在橡膠摻量0%~10%時保持上升趨勢,但上升速率降低,之后隨摻量增加呈緩慢下降趨勢。彈性模量一直維持下降趨勢,但下降速率降低。抗壓強度分別下降了4.9%、11.4%和21.5%。橡膠摻量10%時初始彈性模量下降了11.4%,而峰值應變提高了17.3%,初始彈性模量的降低及峰值應變的提高均可以說明橡膠混凝土在受壓加載過程中變形能力的增加[13],最終減緩了混凝土的破壞過程。

其中抗壓強度受橡膠摻量的影響程度最大。如圖3所示,導致這種現象主要是水泥與橡膠形成較寬的界面過渡區(ITZ),荷載作用下,ITZ易出現應力集中,加速試件破壞,從而強度降低[14],并且,河砂的抗壓能力高于橡膠,因此也會導致抗壓強度降低[15]。而峰值應變先增大后減小,是由于當摻量在小于10%時,橡膠在混凝土中充分發揮其“彈性體”的作用,有效增強了試件的變形能力。而隨著摻量增多,強度大幅降低且ITZ增多,變形能力下降,進而峰值應變相對減小,但無論橡膠摻量多少(0%~20%),其峰值應變較普通混凝土都明顯提高。李海龍等[16]使用單一粒徑550 μm左右的橡膠顆粒,摻量20%時,抗壓強度值僅為24.37 MPa,下降率達到40%。相比本文,橡膠摻量為20%時的抗壓強度為31.8 MPa,下降率僅21.5%,以上現象說明,摻級配良好橡膠顆粒的混凝土,能夠有效延緩強度下降。

圖3 橡膠和水泥漿體的界面過渡區

2.2 破壞過程分析

不同摻量橡膠混凝土破壞形態和裂縫如圖4所示,可以看出普通混凝土試件呈現脆性破壞,表面宏觀貫通裂縫和試塊剝落明顯,橡膠摻量在10%以下時,試件表面均存在試塊剝落現象,剝落試塊尺寸隨摻量增加而減小,橡膠摻量20%時,表面無明顯宏觀貫通裂縫。因此普通混凝土破壞程度最嚴重,隨橡膠摻量增加,破壞形態更加完整。這是因為靜力荷載作用下,混凝土內的橡膠顆粒通過自身變形吸收部分外力做功,與基體和骨料共同發揮阻裂作用,從而抑制了混凝土中裂紋的發展,使試件保持較好的完整性,且橡膠摻量越多,阻裂作用越明顯[17]。

圖4 破壞形態及裂縫圖

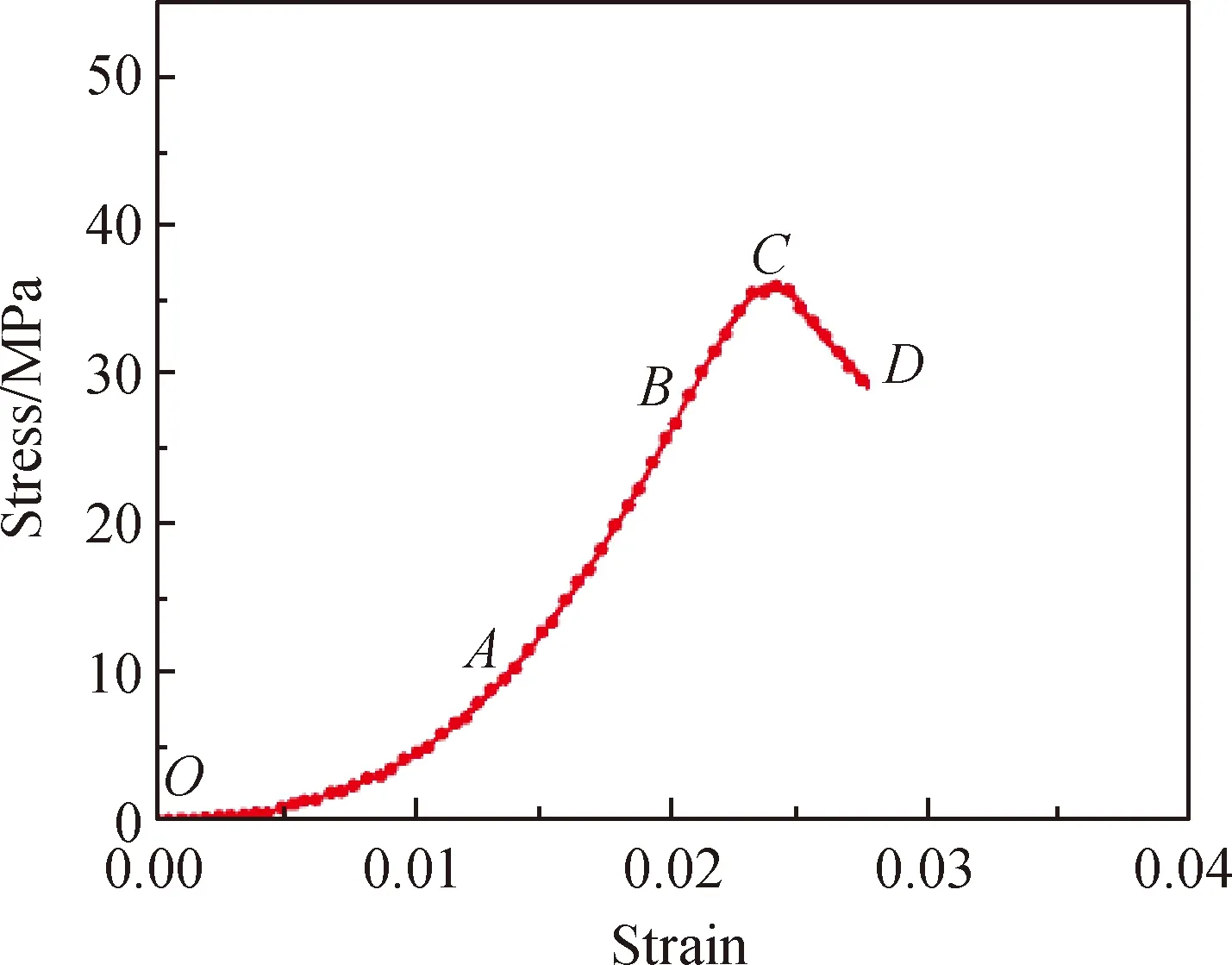

以橡膠摻量10%為例,其單軸壓縮下的應力-應變曲線如圖5所示。根據楊榮周等[10]的研究成果并結合試驗可將單軸壓縮下級配良好橡膠混凝土的破壞過程分為四個階段。

圖5 RC-10應力-應變曲線

(1)壓密階段(OA)。此階段試件中原有的孔隙、微裂縫以及微缺陷逐漸壓縮閉合,使應力-應變曲線呈“上凹形”,試件呈現非線性變形。

(2)彈性變形階段(AB)。試件在受載初期微裂縫沒有明顯發展,混凝土的變形主要是彈性變形,這一階段橡膠顆粒會產生較大的拉、壓應力,并發生一定的變形。

(3)破裂發展階段(BC)。隨著應力的增加,當達到一定值時,試件內部的初始裂紋開始發展或出現新的裂紋,應力-應變曲線呈非線性變化,從彈性變形階段轉為塑性破裂階段,隨著應力增加,試件產生小幅度塑性變形,試件表面產生較多微裂紋。

(4)應變軟化階段(CD)。過了峰值應力點后,荷載隨著應變的迅速增大而減小,試件內部產生大量新的微裂紋,并擴展、匯合成宏觀主裂紋,導致整體破壞。但由于橡膠顆粒具有良好的彈性變形特性,隨著裂紋的不斷擴展,橡膠顆粒產生的拉力牽拉著周圍破裂的基體,限制裂紋擴展,因此出現“裂而不散”的情況。

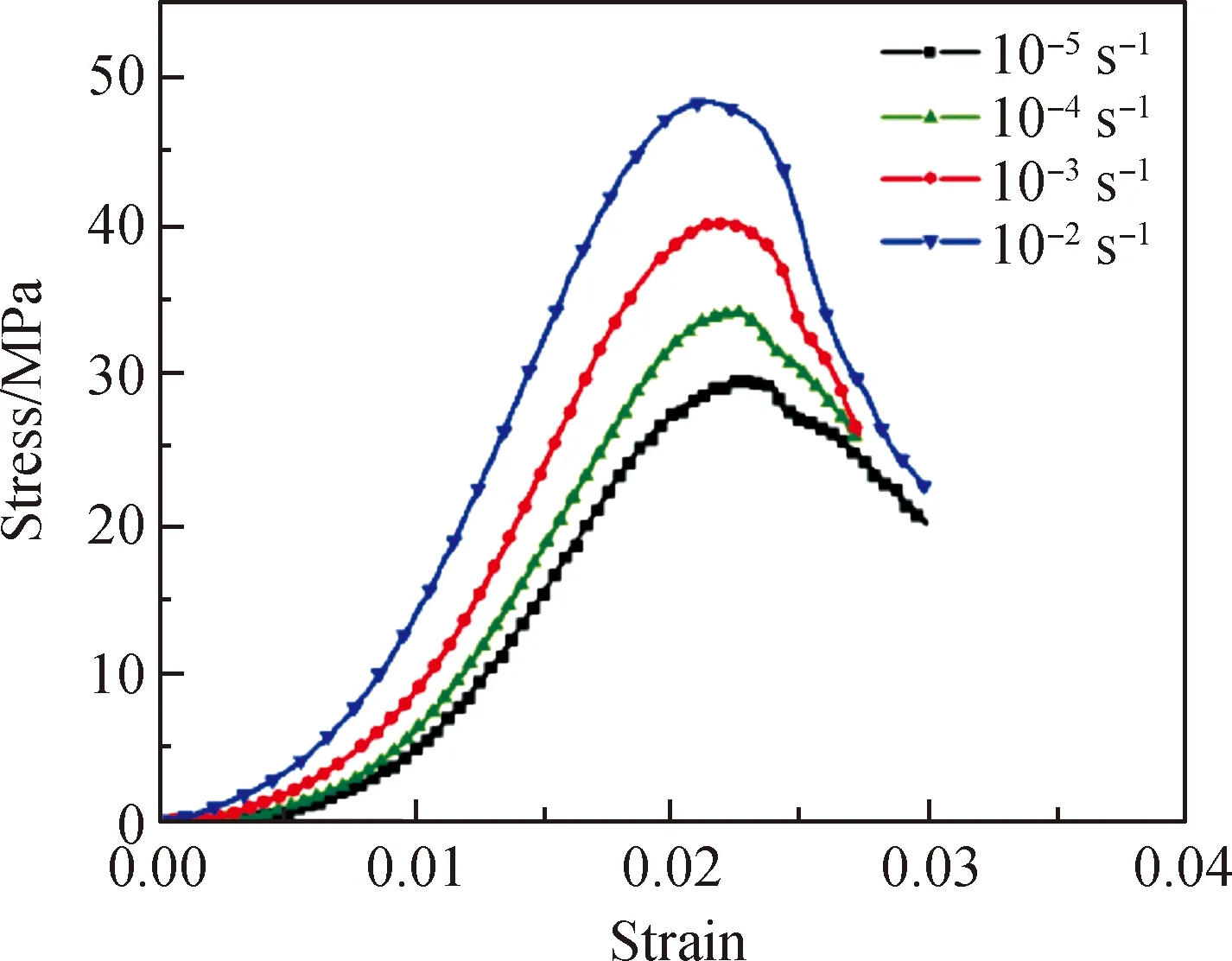

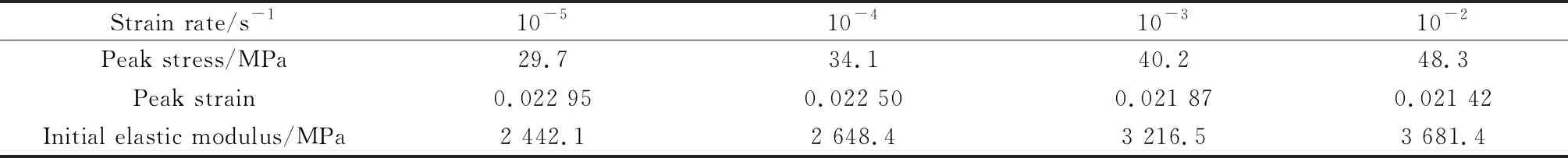

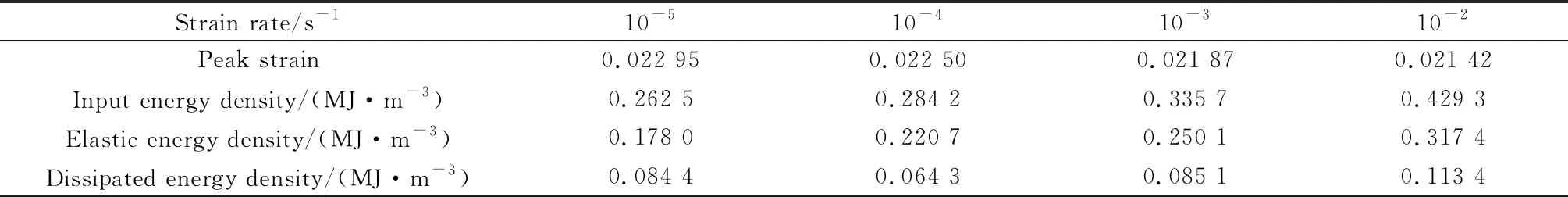

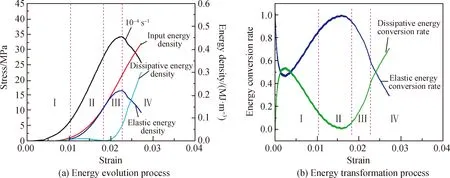

綜合上述研究結果,不同橡膠摻量的抗壓強度(f)表現為f5%>f10%>f20%,峰值應變(ε)表現為ε5%<ε10%>ε20%,其中ε20%>ε5%,彈性模量(E)表現為E5%>E10%>E20%,破壞形態(fm)表現為fm5% 摻量20%時,抗壓強度僅31.8 MPa,考慮到尺寸效應,該抗壓強度不滿足實際工程中對C30混凝土的強度要求。摻量10%時,峰值應變、彈性模量和破壞形態表現均優于5%摻量,并且考慮到更高的廢舊橡膠利用率,最終本文認為當橡膠摻量為10%時,橡膠混凝土的整體性能最佳。 對橡膠摻量為10%的混凝土試件進行不同應變率下的單軸壓縮試驗,得到不同應變率下混凝土的應力-應變曲線,如圖6所示。 由圖6可以看出,在不同應變率的作用下,試件的應力-應變曲線與靜荷載下的曲線形狀相似,僅局部有所不同。因此試件的破壞過程與不同摻量下橡膠混凝土相似,仍經歷壓密、彈性變形、破裂發展、應變軟化四個階段。 圖6 不同應變率下的應力-應變曲線 表3為不同應變率下混凝土的性能參數。由表3可知,隨著應變率的增大,四種應變率下試件的抗壓強度逐漸提高,這是因為荷載作用時間隨著應變率的增加越來越短,試件基體內部微裂紋來不及充分擴展,能量得不到充分積累,因此只能通過提高應力的方法來提供能量[18],從而混凝土的強度隨著應變率的增大而提高。另外彈性模量隨應變率的增大而增大,峰值應變則呈現緩慢下降趨勢,以上變化趨勢與袁兵等[8]的研究成果相似。如圖7所示,隨著應變率的增大,試件的破壞情況越嚴重,產生一些小塊狀碎屑,脆性更大,并伴隨著響亮的爆裂聲。這是因為在較高應變率條件下,輸入的能量被試件表面的初始裂紋所吸收,進而形成更多的微裂紋,這些微裂紋使得試件破壞時碎塊較小,與準靜態條件下的破壞形態有所不同。 表3 不同應變率下的力學參數 圖7 不同應變率下試件破壞形態 根據熱力學原理,材料破壞是能量驅動下內部微缺陷不斷發展,強度不斷弱化并最終喪失的過程。在單軸壓縮下,輸入能最終轉化為彈性應變能、耗散能、動能以及以熱輻射、熱交換等形式釋放的能量[19-20]。其中,以熱輻射或熱交換等形式釋放的能量可忽略不計,由于試件破壞后表面碎片大多是自然掉落,所以動能也可忽略不計[19-20]。因此,橡膠混凝土中能量的演化可看作總輸入能量轉化為材料內部的彈性應變能和耗散能。單軸壓縮下試件單位體積內的應力功及能量計算公式如下: U=Ue+Ud (1) 式中:U為單位體積做功輸入的總應變能;Ue為單位體積內儲存的可釋放彈性應變能;Ud單位體積內所耗散的能量。 圖8為單位體積能量劃分示意圖。曲線中分割線BC代表卸載彈性模量Eu。但由于沒有進行卸載過程,卸載彈性模量Eu無法得到,因此在計算中可使用初始彈性模量E0來代替Eu[20]。于是單位體積下某時刻的U、Ue和Ud可分別通過公式(2)求出。 圖8 能量劃分示意圖 (2) 式中:σ1是某時刻的應力值;ε1是某時刻的應變值。 圖9為試件在不同應變率下的三種能量密度曲線。由圖9可以看出,同類能量在不同應變率下密度曲線相似,隨著應變率增大,試件的輸入能、彈性能、耗散能均呈明顯增大的趨勢。表4列出了試件在峰值應力點的各能量值,可以看出,彈性能增大趨勢更明顯,達到63.5%。這是因為在較高應變率作用下,由于橡膠的存在,荷載快速增加的同時,峰值應變卻未發生急速下降,由能量與應力-應變的關系可知,彈性能增大趨勢更明顯,且在高速沖擊下橡膠的彈性作用更加突出[5]。 圖9 不同應變率下試件各能量密度曲線 表4 峰值應力點的各能量值 本文通過對比不同摻量、不同應變率下橡膠混凝土能量演化與轉化特性,發現變化過程相似,因此本文以應變率10-4s-1為例,簡單分析橡膠混凝土的能量演化與轉化特征。圖10為能量演化與轉化過程曲線,其中各種能量可通過公式(2)計算得出,結果見圖10(a),將α=Ue/U和β=Ud/U分別作為彈性能轉化率(α)和耗散能轉化率(β),結果見圖10(b)。 圖10 能量演化與轉化過程曲線 橡膠混凝土變形破壞的能量演化和轉化過程與試件破壞過程的四個階段相對應,在壓密階段(OA),輸入能量主要用于壓縮變形,彈性能轉化率先快速降低再保持增加,壓密階段前期主要是內部微孔隙被壓密,耗散能占比高,之后橡膠顆粒吸收主要輸入能并儲存;在彈性變形階段(AB),輸入能大量轉化為彈性能,彈性能轉化率超過90%;隨后進入破裂發展階段(BC),此階段能量開始以塑性應變能、裂紋表面能和孔隙貫通能等能量耗散釋放,耗散能轉化率快速上升,此時橡膠顆粒持續積聚彈性能,以此減少輸入能對基體結構的破壞;在應變軟化階段(CD),試件出現大量裂紋,基體中儲存的彈性能主要通過裂紋表面能釋放耗散掉,因此耗散能急劇增加,耗散能轉化率遠超彈性能,此時橡膠顆粒繼續積聚彈性能用于恢復自身少量變形。 (1)橡膠混凝土的破裂過程包括壓密、彈性變形、破裂發展、應變軟化四個階段,表現為“裂而不散”的類延性破壞。隨橡膠摻量增加,宏觀貫通裂縫減少,表面試塊剝落現象得到改善,破壞形態更加完整。 (2)隨著橡膠摻量增加,抗壓強度和彈性模量明顯降低,而峰值應變呈現先增大后減小的變化趨勢。綜合考慮工程應用對力學性能、破壞形態及環保的要求,級配良好的橡膠骨料摻量為10%時,橡膠混凝土綜合性能最優。 (3)隨著應變率增大,橡膠混凝土的抗壓強度、彈性模量、輸入總能量、彈性能與耗散能均呈現上升趨勢,而峰值應變呈現緩慢下降的趨勢。 (4)在壓密階段,前期內部微孔隙被壓密,耗散能占比高,之后橡膠顆粒吸收主要輸入能并儲存,從而彈性能占比高;在彈性變形階段,輸入能大量轉化為彈性能;在破裂發展階段,輸入能量開始以塑性應變能、裂紋表面能和孔隙貫通能等能量耗散釋放,耗散能轉化率快速上升,此時橡膠顆粒持續積聚彈性能,以此減少輸入能對基體結構的破壞;在應變軟化階段,耗散能急劇增加,能量轉化率遠超彈性能,此時橡膠顆粒繼續積聚彈性能用于恢復自身少量變形。3 不同應變率下的單軸壓縮試驗及能量分析

3.1 力學性能分析

3.2 單軸壓縮下的能量計算

3.3 不同應變率下橡膠混凝土能量密度分析

3.4 橡膠混凝土能量演化和轉化特性

4 結 論