旋耕機防塵罩沖壓工藝與模具設(shè)計深析

常州東風(fēng)農(nóng)機集團有限公司 馬德龍

1 旋耕機防塵罩零件的沖壓工藝性分析

圖1 所示為旋耕機防塵罩零件圖,材料是厚度t=2mm 的冷軋板Q235-A,該零件用于1GN230 旋耕機對軸承進行密封防護,減少沙粒和土塊進入軸承。該旋耕機年生產(chǎn)約3000 臺,每臺使用2 件,該防塵罩年需求約6000 件。經(jīng)分析,尺寸Φ140+10和Φ1500-1與軸頭和軸承座有配合、密封要求,這兩個尺寸精度要求較高,其余尺寸精度要求一般,該零件形狀較復(fù)雜,涉及的沖壓工序較多。

圖1 旋耕機防塵罩零件圖

2 工藝方案的確定

經(jīng)分析成形此旋耕機防塵罩零件需經(jīng)過多種工序(落料、拉深、擴口、沖孔)來完成沖壓成形。為了減少模具數(shù)量,提高沖壓工序的復(fù)合程度以及后道沖壓工序定位的準(zhǔn)確性,對此沖壓件擬采用先落料拉深擴孔沖孔復(fù)合沖壓,再沖6-Φ13 孔的單工序沖壓。

3 工藝計算

3.1 計算坯料展開尺寸

查閱有關(guān)手冊或通過三維軟件,經(jīng)過計算得出坯料展開直徑為D=204mm。

3.2 判斷能否通過一次拉深成形

旋耕機防塵罩零件的坯料相對厚度t/D=2/204=0.98%,從筒形件帶壓邊圈時的拉深系數(shù)表中查得第一次拉深的極限拉深系數(shù)為m[1]min=0.53~0.55,該零件的總拉深系數(shù)為m=d/D=144/204=0.706>m[1]min,所以該零件可以通過一次拉深成形。

3.3 計算落料沖裁力、沖孔沖裁力、拉深力、壓邊力

落料沖裁力和沖孔沖裁力按照P=1.3Ltτ 計算,式中:P—沖裁力(N);L—沖裁件受剪切線長度(mm),落料時的剪切線長度為πD=3.14×204=640.56mm、沖Φ80 孔時的剪切線長度為 3.14×80=251.2mm、沖6-Φ13 孔時的剪切線長度為6×3.14×13=244.92mm;t—沖裁件的厚度(mm);τ—材料的抗剪強度(Mpa)(從相關(guān)手冊中查得Q235-A 在未退火狀態(tài)下的抗剪強度τ=304~373MPa,為了保險起見,材料的抗剪強度τ 取373Mpa)。將有關(guān)數(shù)值代入P=1.3Ltτ,計算得出落料沖裁力為62.1 噸,沖Φ80 孔的沖裁力24.4 噸,沖6-Φ13 孔的沖裁力為23.8 噸。

筒形件有壓邊圈拉深時的拉深力按照P=Kπdtσb計算,式中:P—拉深力(N);d—筒形件直徑(mm)(d=144mm);t—沖裁件的厚度(mm);σb—材料強度極限(MPa)(從相關(guān)手冊中查得Q235-A 在未退火的狀態(tài)下的強度極限σb=432~461MPa,為了保險起見,材料的強度極限σb取461Mpa);K—修正系數(shù)(根據(jù)m=0.706,利用表1 中的數(shù)值采用線性插值法計算得到K=0.585),將有關(guān)數(shù)值代入P=Kπdtσb,計算得出拉深力為24.4 噸。

表1 修正系數(shù)K 的值

壓邊力按照P=Fq 計算,式中P—壓邊力(N);F—在壓邊圈下坯料的投影面積 (mm2),F(xiàn)=3.14×(2042-1462)/4=15935.5mm2;q—單位壓邊力 (MPa)(從表 2 中查得q=2.0~2.5MPa,為保險起見取 q=2.5MPa),將有關(guān)數(shù)值代入P=Fq,計算得出壓邊力為4.0 噸。

表2 部分材質(zhì)的單位壓邊力q 取值

3.4 沖壓設(shè)備的選用

落料沖裁力、沖Φ80 孔沖裁力、拉深力、壓邊力之和為62.1+24.4+24.4+4.0=114.9 噸,經(jīng)查沖裁時的卸料力和推料力僅為沖裁力的5%左右,落料、沖Φ80孔、拉深三道工序并沒有同時進行,故進行落料、沖Φ80 孔、拉深、壓邊所需沖壓力小于114.9×(1+5%)=120.6 噸;沖 6-Φ13 孔所需沖壓力為 23.8×(1+5%)=25 噸。結(jié)合公司現(xiàn)有沖壓設(shè)備的實際情況以及模具大小,落料拉深擴口沖孔復(fù)合模具選用型號為DP21-160 的 160 噸帶有氣墊的機械壓力機,沖6-Φ13 孔的沖孔模具選用型號為JC23-63 的63 噸機械壓力機。

3.5 落料、沖孔間隙和拉深間隙的選用

選擇一個合理的沖裁間隙,可以獲得沖裁件尺寸精度高、斷面質(zhì)量好、沖裁力小、模具壽命長的綜合效果。通過查表得知2mm 厚的Q235-A 板的沖裁單面間隙為0.12~0.16mm,由于沖裁間隙隨著凸模和凹模的磨損而增大,故模具初始沖裁單面間隙取0.12mm。

只有拉深間隙在合理的范圍內(nèi)才能得到精度高、質(zhì)量好的制件。該制件是采用有壓邊圈的模具結(jié)構(gòu)進行拉深,經(jīng)查表可知拉深間隙可以按照Z=(1.0~1.1)t進行選取,在這里取拉深間隙為Z=1.05t=1.05×2=2.1mm。

3.6 工步排樣設(shè)計

由于該零件年生產(chǎn)約6000 件,數(shù)量不算很大,結(jié)合公司實際情況,使用剪板機剪料,剪料尺寸為1475×(214±1)的條料,采用人工送料,每張條料可沖7 件,圖2 所示為落料排樣圖。

圖2 落料排樣圖

4 落料拉深擴口沖孔復(fù)合模結(jié)構(gòu)設(shè)計

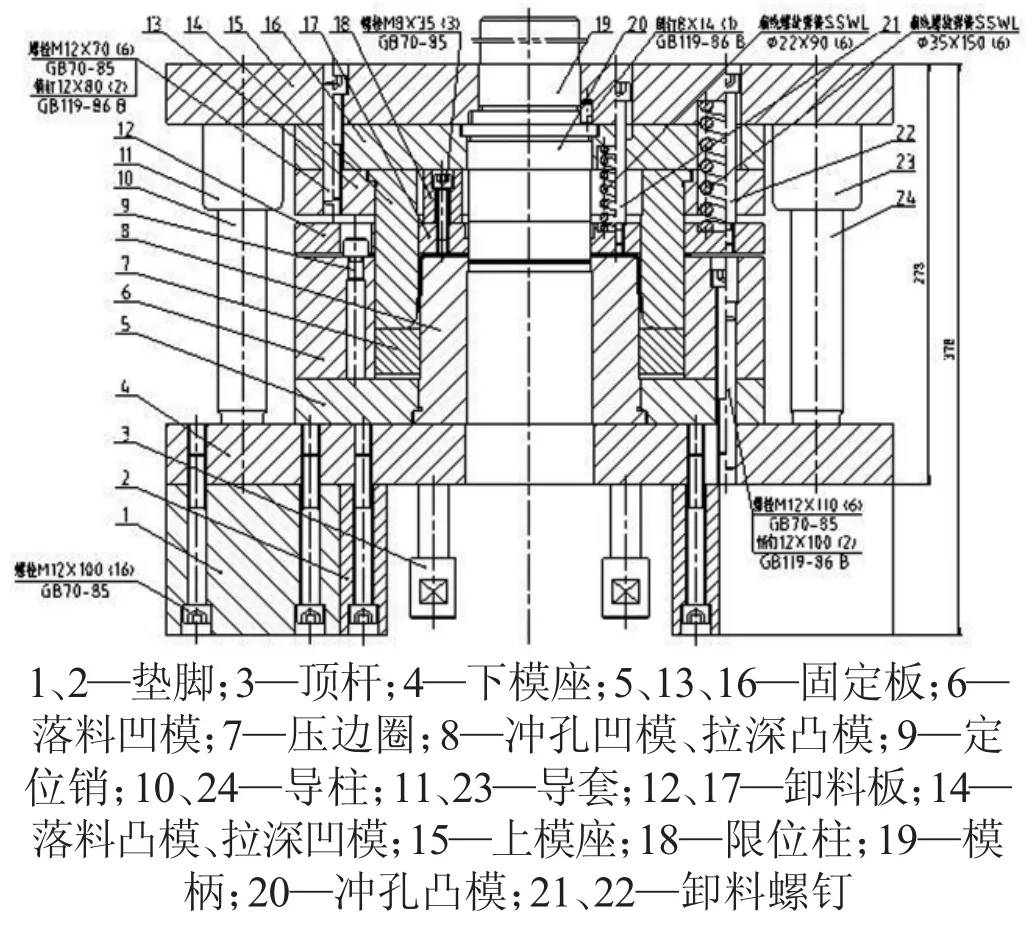

圖3 所示為落料拉深擴口沖孔復(fù)合模結(jié)構(gòu)圖,模具外形尺寸為480mm×310mm×378mm,該模具的結(jié)構(gòu)特點如下。

圖3 落料拉深擴口沖孔復(fù)合模結(jié)構(gòu)圖

(1)定位裝置采用了三個定位銷進行定位。

(2)上卸料采用了彈簧進行卸料,該卸料裝置既起到卸料作用又起到壓料作用,彈簧可以直接采購。

(3)模具導(dǎo)向裝置采用了兩對導(dǎo)柱導(dǎo)套進行導(dǎo)向,兩對導(dǎo)柱導(dǎo)套采取斜對角布置,可以提高模具的穩(wěn)定性和導(dǎo)向精度,并能減小模具尺寸。

(4)型號為DP21-160 的機械壓力機的裝模高度范圍是290~400mm,為了方便模具的裝夾將模具的閉合高度設(shè)計成了378mm,下部采用墊腳將模具墊高,并為沖孔廢料漏料提供空間。

(5)為了保證擴口尺寸的準(zhǔn)確性,在上部采用了限位裝置,只要每批次試沖時調(diào)整到位即可。

(6)拉深壓邊力由壓力機的氣墊來提供,該壓力機的氣墊提供的壓力最大可達14.5 噸,能夠滿足壓邊力的要求,壓邊力大小可根據(jù)試模生產(chǎn)實際情況進行調(diào)節(jié);該壓力機的氣墊最大行程為80mm,滿足該沖壓件拉深所需的行程。

該模具的沖壓動作過程是:首先將模具裝夾調(diào)整到位,之后將條料以三個定位銷定位放置在模具中,模具的上半部分在滑塊的帶動下先進行落料,之后繼續(xù)下行在壓邊圈和落料凸模、拉深凹模的壓緊下進行拉深,在拉深即將結(jié)束時進行擴口和沖Φ80 孔,到達下死點之后模具上半部分在滑塊帶動下開始上行,取出工序件,重復(fù)以上動作,每沖一次可得一個工序件,所得工序件的工序圖如圖4 所示。

圖4 落料拉深擴口沖孔后的工序件圖

5 沖6-Φ13 孔模具結(jié)構(gòu)設(shè)計

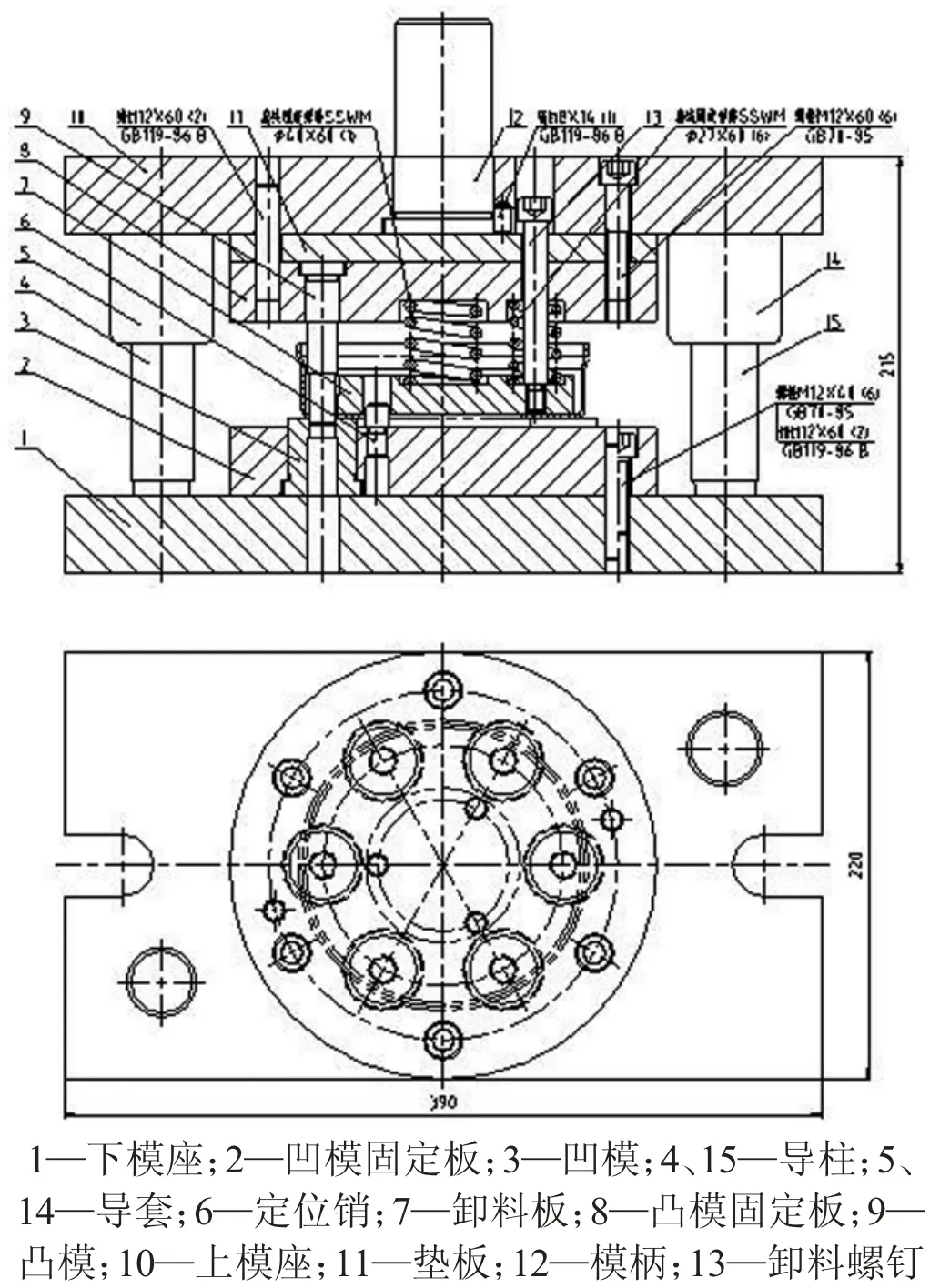

圖5 所示為沖6-Φ13 孔模具結(jié)構(gòu)圖,模具外形尺寸為390mm×220mm×215mm,該模具的結(jié)構(gòu)特點如下。

圖5 沖6- Φ13 孔模具結(jié)構(gòu)圖

(1)定位裝置采用了三個定位銷以Φ80 孔進行定位。

(2)卸料裝置采用了彈簧進行卸料,彈簧可直接采購。

(3)模具導(dǎo)向部分采用了兩對導(dǎo)柱導(dǎo)套進行導(dǎo)向,導(dǎo)柱導(dǎo)套采取了斜對角布置,可以減小模具尺寸。

(4)凹模采用了6 個圓凹模鑲嵌到固定板中的結(jié)構(gòu),便于后期維修和更換。

(5)沖孔下來的廢料可直接從壓力機臺面上的孔中漏下。

該模具的沖壓動作過程是:首先將模具裝夾調(diào)整到位,之后將前序沖壓下來的工序件以三個定位銷通過Φ80 孔進行定位放置到模具中,模具的上半部分隨著壓力機的滑塊下行進行沖6-Φ13 孔,之后模具的上半部分隨著壓力機的滑塊上行后將工件取出,重復(fù)以上動作,每沖一次可得一個工件。

6 結(jié)論

本設(shè)計通過對沖壓件進行工藝分析,制定了沖壓工藝方案,設(shè)計了落料拉深擴口沖孔復(fù)合模和沖6-Φ13 孔兩副模具,并介紹了模具的設(shè)計要點和動作過程。經(jīng)過生產(chǎn)實踐證明,此零件的沖壓工藝和所設(shè)計的兩副模具結(jié)構(gòu)合理,能夠沖壓出合格的工件,該沖壓件裝配到旋耕機上能夠滿足使用要求,實現(xiàn)了利用較少的沖壓設(shè)備實現(xiàn)多種工序(落料、拉深、擴口、沖孔)的有效結(jié)合,提高了生產(chǎn)效率。截至目前,已經(jīng)沖壓生產(chǎn)2 萬余件,模具運行狀況良好,所沖壓的產(chǎn)品質(zhì)量穩(wěn)定,圖6 所示為沖壓所得的旋耕機防塵罩實物圖。

圖6 旋耕機防塵罩零件實物圖