薄壁零件加工工藝研究

中國電子科技集團公司第十二研究所 高宏亮

引言

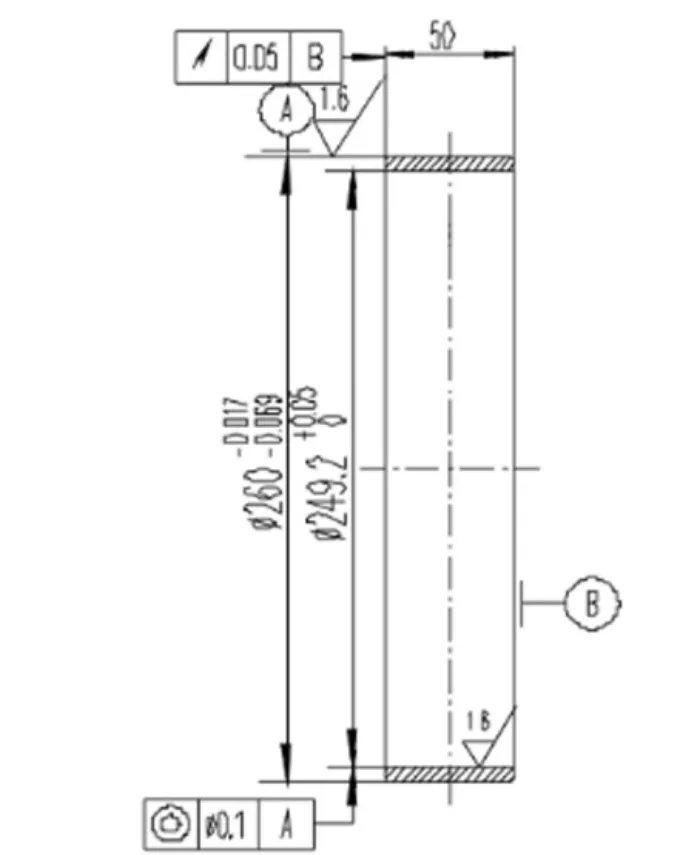

薄壁零件具有較差的剛性,出現(xiàn)變形的可能較大,使得加工的精度難以得到保證。加工薄壁零件存在的變形問題,在機械加工領(lǐng)域一直受到困擾,成為一大難題。減磨環(huán)(如圖1 所示)就是一種常見的薄壁零件,厚度為5.4mm,具有較高的精度要求,直徑公差應(yīng)當(dāng)在0.05mm 范圍內(nèi)。此文當(dāng)中,通過分析減磨環(huán)研究了薄壁零件加工出現(xiàn)變形的原因,同時提出了預(yù)防減磨環(huán)加工變形的措施。

圖1 減磨環(huán)

1 薄壁零件的加工特點

薄壁零件的重量較輕,同時具有節(jié)約材料以及結(jié)構(gòu)緊湊等優(yōu)勢,然而薄壁零件因為剛性差以及強度弱的原因,在實際的加工當(dāng)中存在很多變形的情況,嚴(yán)重影響了零件的加工質(zhì)量。對薄壁零件進行車削環(huán)節(jié)中,因為零件的剛性十分有限,特別是壁厚小于5 毫米的薄壁零件,在三爪卡盤裝夾過程中,假如用力達不到相關(guān)要求,可能就會出現(xiàn)“桃子”橢圓形,在車刀車削力的作用下,很容易出現(xiàn)振動以及變形。

對薄壁零件進行車削過程中,因為零件剛性比較差,在切削時會存在以下情況。

1.1 受力變形

由于工件壁薄,因為夾緊力的效果導(dǎo)致出現(xiàn)變形的情況,進而對工件的大小精度以及形狀精度造成影響。在采取三爪卡盤對零件進行裝夾過程中,由于夾緊力的影響,會使得零件成為三角形,造成加工內(nèi)孔過程中圓周余量不均勻,在加工完內(nèi)孔后,松開卡爪然后將零件取下,因為恢復(fù)了彈性,零件恢復(fù)成了圓柱形,并且已經(jīng)加工完的圓形內(nèi)孔也會成為弧形三角形。……