超厚層高自密實混凝土堆石壩的施工方法

王 濤

(北京金河水務建設集團有限公司,北京 102206)

1 工程概況

1 050 m塘壩工程修建在佛峪口溝支溝上,用于調蓄通過管廊輸送到賽區的造雪用水。通過引水管線及泵站等工程將外部調水在賽區內進行調蓄,并輸送到國家高山滑雪中心造雪系統前水池提供水源。

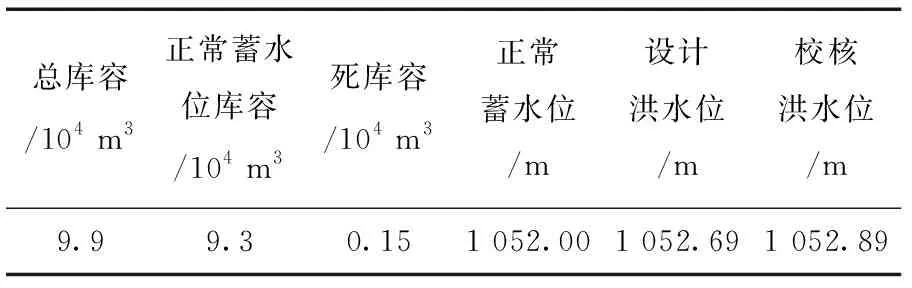

1 050 m塘壩采用新型的堆石混凝土材料3級重力壩。見表1。

表1 塘壩參數表

壩軸線長77 m,沿壩軸線方向共有3個壩段;最大壩高58 m,壩頂寬度5.0 m,壩頂高程1 053.00 m,防浪墻頂高程1 054.20 m。上游壩面在1 020 m高程以上為鉛直面,以下設坡比1∶0.2的貼腳;下游壩面坡比1∶0.75。

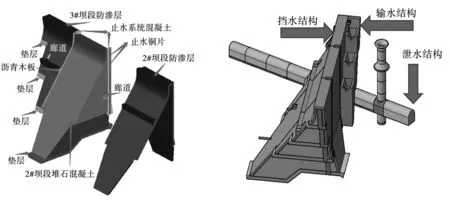

塘壩主體部分采用C15堆石混凝土結構,壩基墊層為厚2.0 m的C25(R90W10F300)混凝土,上下游貼面采用厚1.0 m的C25(R90W10F300)鋼筋混凝土結構。見圖1。

圖1 壩體結構圖

2 采用超厚層堆石混凝土施工的原因

與自密實混凝土相比,堆石混凝土的抗凍性能更優[1]。

常規堆石混凝土技術中堆石混凝土澆筑層厚1~1.5 m,常態混凝土和堆石混凝土分期二次澆筑,施工工期較長,不能滿足2020年11月份國家組織的冬季延慶杯測試賽要求。

通過高自密實混凝土堆石壩新技術減少了澆筑次數,降低了交叉施工時間,提高工作效率,縮短了工期且具有較好的環保效益和經濟效益。

3 施工規劃

施工前的總構想和規劃,是項目管理的關鍵,也是項目有條不紊按質、按期完成的保障。

根據重力壩的結構,堆石混凝土壩的工序繁多,施工要嚴格按照順序施工。首先對項目進行分解,包括堆石混凝土工程、常態混凝土工程、止水埋件、輸水消力池工程、灌漿工程、管線工程、廊道工程、豎井溢洪洞工程等,將項目向下分解為最小的作業單元(工作包),在此基礎上進行工程量計算,確定資源配置,包括勞動力、機械臺班、各種材料、構件等的需要量和供應方案;……