基于ROV技術的超聲桿件檢測技術在深水導管架檢測中運用

倪鵬,李國銳,肖曉凌,金信岑,徐進,周愛源

(1.深圳市杉葉實業有限公司,廣東深圳,518067;2.上海水下救撈工程技術研發中心,上海,200090)

0 引言

隨著海洋油氣資源向近海和深海的開發,大型固定式導管架平臺服役數量逐漸增多,依據中國《海上固定平臺安全規則》[1]、美國石油協會(API)及船級社的相關規范要求,需要定期對導管架進行檢測。在導管架水下檢測作業中,當桿件存在穿透型裂紋或破損時,海水將滲入到導管架構件的內部,使該桿件充水,通過FMD檢測技術來檢測桿件是否透水來判別其是否存在穿透型裂紋或其它使水滲到構件內部的缺陷。且根據API RP 2A[2]相關規定,FMD可以替代詳細目視檢查方法,FMD相對于詳細目視檢查效率更高,節省了大量海生物清理工作量,特別是在深水作業中其優勢更加明顯,搭載在ROV上的超聲式和射線式FMD檢測手段[3,4]在國外和國內大深度的導管架水下檢測作業中廣泛運用,本文主要介紹超聲式FMD檢測技術在深水檢測中的運用。

1 方法與原理

1.1 超聲式FMD檢測原理

超聲波桿件透水探測儀回波信號顯示是A掃描,A型顯示將超聲波的信號幅度(Y軸)與傳播時間(X軸)的關系;當超聲波垂直入射到平界面,界面兩側的介質的聲阻抗的差異越大,反射聲能越大,透射聲能越小[5]。超聲波桿件透水探測儀回波信號顯示是A掃描,A型顯示超聲波的信號幅度(Y軸)與傳播時間(X軸)的關系,如果超聲波在均值材料中傳播,聲速是恒定的,傳播時間可轉變為轉播距離;當超聲波垂直入射到平界面,界面兩側的介質的聲阻抗的差異越大,反射聲能越大,透射聲能越小,當界面兩側的聲阻抗接近時,反射幾乎為0,聲波完全透射。其中鋼的聲阻抗Z為46X106kg/m2.S,水的聲阻抗1.5X106kg/m2.S,空氣為400kg/m2.S,如超聲波從鋼中射向水時反射率和透射率分別為-0.937和0.063。在鋼與空氣界面,空氣的聲阻抗可以忽略不計,只有反射,沒有透射。

式中:R為聲強反射率;T為聲強透射率;Z1、Z2為界面的兩側介質的聲阻抗,單位為kg/m2.S[5]。

如果桿件為干式的,由于鋼和空氣的界面,空氣的聲阻抗忽略不計,幾乎沒有透射聲能,在接觸的鋼管壁全部產生反射回波;如果桿件透水,聲波透射過接觸面的鋼管壁和管壁內的水層,到達構件另一側產生反射回波,探頭接收到反射波,反射波的波幅和傳輸時間對應A型顯示,然后超聲式FMD軟件通過一些電路和算法,來識別構件中是否有水,從而形成檢測結論。原理示意圖見圖1。

圖1 超聲波桿件進水檢測原理圖[6]

圖2 ROV機械手[7]

2 超聲式FMD搭載在ROV機械手的可行性

2.1 機械手搭載FMD探頭的操作可行性

使用Schilling Robotics提供的T4機械手,通過機械手連接到工具工裝,可以實現FMD探頭的平移移動和旋轉運動。從機械手可以達到的平面和空間區域示意圖,理論上機械手可以達到所檢測桿件的頂部和底部。

在實際水下導管架檢測過程中,ROV的夾持器/扶手抓住桿件附近的結構件如陽極塊,使用連接有FMD探頭工裝的T4機械手去接觸所檢測的區域,ROV舵手通過帶有力反饋位置控制器對機械手進行控制操作,使探頭與桿件表面結合完好,然后水面操作人員進行測量讀數。

圖3 Quantum 系列及T4機械手

2.2 ROV-FMD探頭的通訊連接可行性

根據英國RSL公司的ROV-FMD說明書[8]對于電子艙連接到ROV接口方式與此次使用Quantum 18 ROV預留的8針水密接頭進行匹配。其中J2-9的Pin1取電DC 24V,Pin2(白色)接地及屏蔽線,Pin3和Pin4對應(TXRX)信號傳輸,信號通過光纖傳輸到水面控制單元,然后通過RS232轉USB數據線連接到ROV控制間的電腦,測試儀器通信連接。

2.3 功能測試

由于此次需要協調外部ROV資源,本階段的功能測試根據設備資源的可利用性和測試時機進行,大體分為3個階段:工裝夾具及探頭未連接電子艙運用,在潛水員級FMD進行功能性測試;工裝夾具及探頭連接到ROV電子艙進行通訊測試;整體連接到ROV機械手進行車間測試。

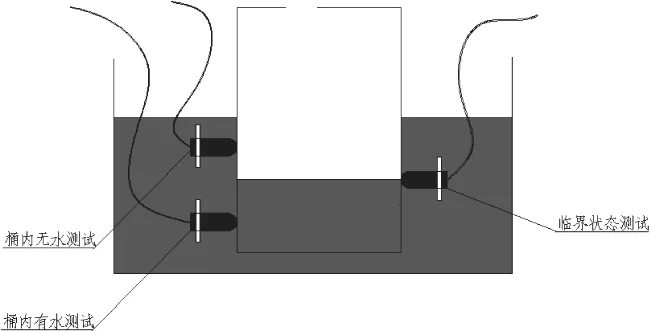

測試包含通訊和功能測試,通訊測試正常時在軟件的坐標軸上會出現藍色的柱狀;功能測試方法:在容器中放置直徑為300mm的鐵桶,高度385mm,管壁厚約2mm,桶內中加入一定量的水,水位的高度約低于容器水位,操作探頭貼合桶壁的外表面,測試管內部有水、沒水、水線分界線三個位置,并結合軟件進行判讀透水、未透水是否正常顯示。

圖4 功能測試方法

3 超聲式ROV-FMD的限制和制約

3.1 FMD-ROV級超聲桿件探測技術的局限性

如桿件透水時,水總是流向低位,根據超聲波的原理,探頭進行檢測時接觸管壁內的液位底部側,結合廠家的儀器操作指南:檢測水平桿件時,探頭需要探測桿件的正下方點位,檢測斜撐桿件時,需要探測桿件底部靠近焊縫附近的位置,對于鐘點位未作要求。但在實際操作中,考慮到ROV進入導管架內部的風險性和機械手操作的局限性,ROV-FMD探頭很難垂直地貼近桿件的正下方,這時只能檢測桿件外側,造成探頭測量點取樣的單一性,但也考慮到如桿件因開口性缺陷而進水和水壓因素,通常水位會充滿整個管內,現場的驗船師通常也會接受。

在深水導管架的檢測過程中,通常會存在安裝有防潰孔的桿件,管中管或是開口型的管,由于其內部存在其它結構件、腐蝕、雜物或是海生物,會阻礙超聲波的傳輸,這樣探頭表面接收不到回波,給檢測結果帶來誤判;此時就需要結合實際情況進行說明,或是多個點位進行測量,確保數據準確。

3.2 探頭工裝夾具的限制

以往搭載在ROV機械手上的探頭夾具采用類型的T型夾具,通過操作機械手直接把探頭的前部頂到桿件上,剛性的接觸到有曲率的的桿件外表面難以判斷探頭表面與桿件表面的結合度,特別是對于管徑較小的桿件難度更大,且ROV前部的云臺攝像頭無法觀察探頭前部結合面,會給檢測帶來不確定性;加上探頭前部也沒有設計彈性反沖、調中裝置,對于探頭前部也會造成損傷。

4 工裝改進設計及運用

在實際操作中,由于作業級ROV機械手不如潛水員手靈活且力度很大,就需要設計加工一個工裝來安裝探頭并連接到ROV機械手,其主要作用是使探頭表面能平穩地接觸到桿件的外表面,并對探頭和連接電纜進行防護。設計原則一是對探頭及其電纜進行防護,二是增加一個磁性的自動捕捉功能,三是提供在機械手和夾具之間提供一個反沖裝置,防止因機械手的動作導致探頭的夾具捕捉功能失效。

圖5 改進工裝及功能測試

考慮到車間水池資源受限,此次ROV未進行水下試驗或海上試驗,但結合我司2近年來在南海油田導管架深水檢測中的超聲式FMD檢測技術的實際運用經驗,本次試驗的目的是為了解決探頭自動捕捉和夾具的阻尼功能。

圖6 ROV級FMD以往水下作業實況

5 結語

隨著人類開發海洋資源向深遠海發展, ROV檢測技術也必將成為深水檢測的主要手段,超聲式 ROV-FMD檢測技術在國外導管架深水檢測和管線內部流體檢測作業中早已廣泛運用,并被各船級社所推崇;隨著工裝夾具的改良和升級,ROV操控人員能更嫻熟、更容易的操縱探頭,使其與桿件表面貼合的穩定性得到提高,以ROV為載體的超聲式FMD檢測技術將會越來越廣泛的應用在深水檢測作業中。