高速鐵路高填方陡坡地段預制梁廠規劃與施工

羅紅中LUO Hong-zhong

(中鐵十七局集團第三工程有限公司,石家莊 050081)

0 引言

高速鐵路項目預制梁廠主要場建工程包括:制梁區、存梁區、場內道路(移梁通道、材料運輸道路)、生產和生活房屋(包括施工駐地、辦公房屋、試驗室、料庫等)、生產生活用水用電、混凝土拌和站、鋼筋加工場及其它施工設施[1]。預制箱梁廠選址、規劃、施工在整個項目施工中起到決定性的作用,應充分結合整體施工組織設計,年度生產任務,統籌考慮預制箱梁廠建設,其施工進度及生產效率應與整體施工組織相匹配。預制箱梁廠作為大臨施工中控制性工程,彩鋼房數量、地基處理方案、地面硬化厚度三項為預制箱梁廠成本控制主控項,其規劃及建設規模直接影響大臨工程成本[2]。

預制箱梁廠選址是規劃的重點,根據設計指定位置,實地勘察,應考慮地形地貌、交通條件、橋梁先架段、箱梁上橋方式等因素。當用地條件受限,現場地勢起伏較大或存在軟弱地基等情況下,要對各項指標進行綜合測算,測算其建設成本及建設周期對線下工程的影響是否合理,經過論證后選定梁廠位置。

高速鐵路工程中,由于預制梁廠占地面面積較大常規以150-180畝用地為標準,每個標段500-800片預制任務不等。應合理的選擇箱梁廠的位置,制定其生產規模。本文以XX項目遼寧段TJ-2標預制梁廠建設為例,由于用地條件等因素限制,預制梁廠建設位置為高填方陡坡地段,預制梁廠建設具有難度大,建設標準高,生產任務重等特點。尤其是高填方地基處理成為預制梁廠建設的難點,如何合理的選擇填方地段地基處理方案,成為預制梁廠建設制約性因素。通過預制梁廠建設,總結其選址、規劃、臺座設計、不均勻沉降控制施工經驗,為后期類似梁廠建設提供參考。

1 工程概況

新建XX高鐵SBLN-TJ-2標段位于遼寧省撫順市,沿線經過沈陽市、沈撫新區、撫順市,設置梁廠一座,平均運距16km,梁廠占地175畝。梁廠供應箱梁569孔,其中32m雙線箱梁523孔、24m雙線箱梁40孔;非標箱梁6孔。梁廠設制梁臺座10個,存梁臺座70個,靜載試驗臺1個,發梁臺座3個,鋼筋綁扎臺座8個。設計生產能力65孔/月,最大存梁能力140孔。

2 高填方陡坡地段預制梁廠方案規劃與比選

2.1 方案一:線路兩側設置梁廠方案

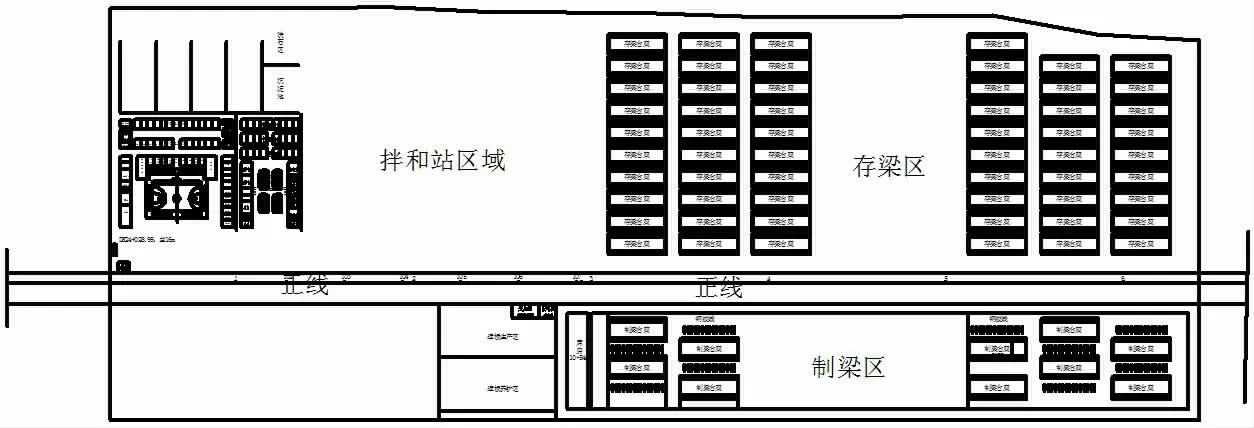

本梁廠才用橫列式布置,線路兩側均場地均可應用,為進一步降低大臨工程成本,根據現場填挖工程量、線路標高、箱梁上橋方式確定地面標高,距離線路2公里范圍內有可利用的路基棄方,因此可適當擴大填方,減少挖方工程量。本梁廠初步擬采用雙側布置方案,充分利用挖方區域,橋下利用運梁通道,優點是可充分利用挖方區域,地基承載力高,地基處理成本低,梁廠施工速度快;缺點由于跨線路,箱梁存梁區域與制區域跨線路,運梁繁雜,受線路高度制約,導致運梁成本增加,材料進場及運輸難度較大,見圖1。

2.2 方案二:線路一側設置梁廠方案

預制梁廠采用線路一側設置,由于位于陡坡地段,現場最大高差14m,橫列式布置,導致存梁區與制梁區一部分位于填方區域,填方高度3-14m。為充分利用挖方區域,線路右側統一設置梁廠,左側設置線下拌和站及生活區。優點梁廠整體布局緊湊,充分利用征地面積,材料進出場順暢,便于統一管理。缺點在于位于填方區域壓實度要求高,地基處理成本高,填方量大預制梁廠范圍挖填不平衡需借土填筑。

圖1兩側設置預制梁廠方案

圖3存梁臺座設計圖

2.3 方案三:線下與梁廠雙側設置方案

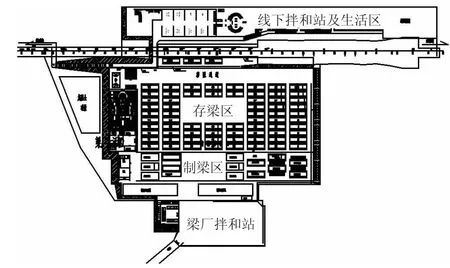

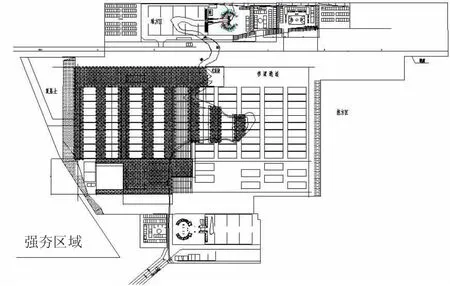

根據整體施工組織調整情況,制、存梁臺座設置進一步優化,原有數量減少,則在充分利用填方區域的基礎上,高填方區域建設人員生活區,降低填方段地基處理成本,充分利用線路兩側便道,節省征地費用。優點在于梁廠布局緊湊,整體標準化滿足要求,根據不同的功能分區充分利用建設用地,結合線路調整結果,滿足提梁上橋要求;考慮梁廠建設經濟型、適用性、可操作性,由于梁廠建設涉及整體線下工程施工組織安排,梁廠施工前進行專項的高填方區域方案編制論證,見圖2。

圖2線下與梁廠雙側設置方案圖

通過對三種方案進行比選,最終選定為方案三為最終設置方案,為充分利用清單中梁廠大臨用地面積,線下拌和站及生活區與梁廠集中設置,充分利用進場便道,結合變更后線路標高,提高原有梁廠場內標高,減少填方數量,加強過程中控制,保證填方區路基壓實度,順利完成梁廠建設。

3 制梁臺座及存梁臺座規劃及設計

3.1 制梁臺座規劃與設計

根據總體施工組織安排,制梁廠合理設置臺座數量,預留增設臺座場地。根據制梁進度合理增減制梁臺座。根據整體制梁生產任務初步計算梁廠臺座數量,總體生產569孔箱梁,初步規劃設置10個制梁臺座,每孔箱梁占用臺座120小時(5天),則:每月可預制箱梁數量10×(30/5)=60孔。每月有效施工天數按25天計算,則:每月可預制箱梁數量60×(25/30)=50孔。正常日生產能力為50/30=1.67孔/天,箱梁預制工期為569/1.67=341天,設置10個臺座滿足總體生產要求,由于存在非標準梁,其中設置非標梁臺座1個,考慮單獨存放非標梁。

由于部分制梁臺座位于高填方區,制梁臺座基礎需要進行專業設計,根據計算填、挖區域地基承載力不低于140kPa,壓實系數不應小于0.97。制梁臺座采用整體基礎,制梁臺座上要對梁體進行初張拉,初張拉后箱梁中部拱起,重量全部由兩端支撐,因此,端部基礎底面積較大(8.5×10m2),見圖3。

工況1:考慮全梁重(32m梁重715t)和基礎自重:

工況2:張拉預應力筋后的地基反力計算;

梁自重由制梁臺座兩端承受,中部拱起;

考慮全梁重(32m梁重715t)和基礎自重,基礎尺寸B=8.5,L=10m,壓力為一半梁重(3575kN),臺座自重(1063kN)及模板總重量(1000kN),端部模板按300kN考慮,故:梁底應力=(3575+1063+1000+300)+(8.5×10)=70kPa<140kPa。

3.2 存梁臺座規劃與設計

存梁臺座共2種:擴大基礎、承臺+樁基礎。挖方地段且持力層為第20-42層的混合花崗巖(強風化)采用擴大基礎;填方區的存梁臺座采用承臺+樁基礎。根據規范要求,箱梁初張拉后梁體混凝土強度和彈模達到100%且齡期不小于10天后方可終張拉、壓漿、封端,壓漿強度達到設計強度后方可架梁。

箱梁存放時間按40天計算,則梁廠存梁臺座最少設置數量為:1.67孔/天×40天=66.8孔,梁廠設置32m雙線存梁臺座61個,24m存梁臺座20個,總體規劃設置存梁臺座80個,其中共用臺座10個。非標箱梁單獨設置存放臺座。

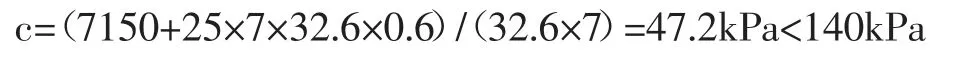

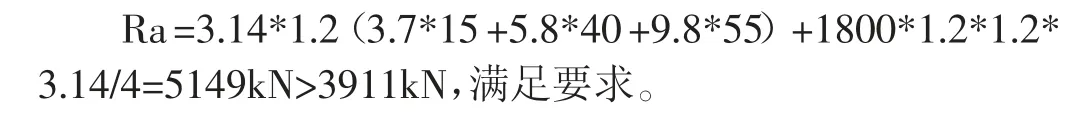

填方地段存梁臺座采用樁基+承臺。按雙層存梁考慮,落梁時的動力系數按1.1考慮,存梁臺座如圖3。存梁臺座單樁荷載計算:

地基應力計算,考慮存2根梁的重量及基礎自重,其中考慮起吊梁時的動力系數1.05,32m存梁臺座的單樁承受豎向荷載:

F=(7150*1.05+2*6.3*1*25)/2=3911kN

樁基礎采用鋼筋混凝土灌注樁基礎,樁徑1200mm,32m存梁臺座單樁豎向承載力特征值R=8000kN,入巖深度(第4層強風化片麻巖)≥8m;根據地勘報告的孔位圖以及圖層分布圖確定每個存梁臺座的樁長。對應地勘報告的孔號25,孔口標高74.30,樁頂標高85.00,取樁長=30m。

計算單樁承載力特征值:

4 填方地段制、存梁區地基處理方案

4.1 高填方梁廠地基處理方式選擇

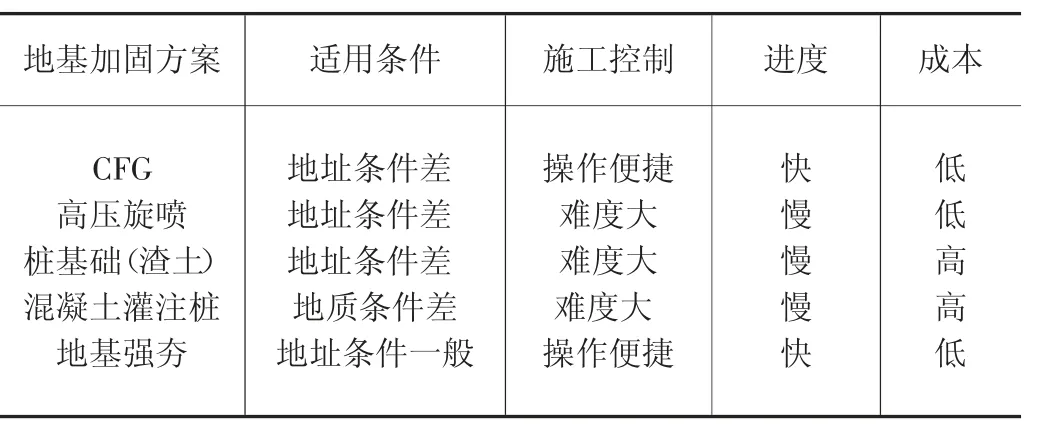

根據對現場地質勘探情況,梁廠區域表層土為素填土,以此為粉質粘土,全風化、強風化、中風化片麻巖,地基承載力特征值200至1800kPa不等。根據以往對梁廠地基處理經驗,高填方區域選擇復合地基承載力處理方式,經過對幾種方案的比選,CFG樁基及地基強夯方式為最優方案。梁廠位于市郊,噪音影響較小,最終選擇為地基強夯的處理方式,進行高填方區域存梁臺座處理方式。(表1)

表1高填方地段梁廠處理方案對比表

4.2 地基強夯

由于場區大量新進填土,采用強夯處理來提高地基承載力。強夯區域主要為:提梁機通道4~9#通道以及部分提梁機轉向通道。強夯的技術要求:采取強夯處理來提高地基承載力,夯擊遍數為三遍,夯錘采用18t鑄鋼錘,直徑Φ2400,第一遍及第二遍為點夯,單擊夯能不小于2000kN·m,第一遍每點夯擊數暫定為10擊,第二遍每點夯擊數暫定為8擊。第三遍為滿夯,單擊夯擊能為2000kN·m,每點夯擊數為2擊,點與點之間互相搭接,搭接長度為四分之一夯錘直徑。強夯后地基承載力特征值達到150kPa以上,有效加固深度6m以上。見圖4。

圖4強夯錘擊點布置圖

5 梁廠不均勻沉降監控

在預壓期的軟弱地基中,尤其是高填方路基填土區域,由于梁廠預制梁自重大,存放時間長,地基處理方式尤為重要,選擇合理的處理方式外還應重視對不均勻沉降的觀測,實時掌握梁廠制梁臺座、運梁通道的不均勻沉降數據,規范中要求預制梁的撓度變形不允許超過2mm。因此必須對預制梁廠進行長期的監測和控制以滿足預制梁在施工過程中的質量要求[3]。通過對相關案例研究從全過程分析影響預制梁廠沉降的因素和規律,必須建立制梁臺座及通道沉降觀測標志,制定全過程的沉降觀測數據,并做好相關的應急處理措施,本梁廠鑒于高填方陡坡地段研究,建立一套采用三維激光檢測控制方案,以達到良好的控制效果。從而保證預制梁的施工質量[4]。

6 結語

本文通過對高填方陡坡地段梁廠建設為例,全面總結了地形受限、不良地質條件下建設大型預制梁廠的經驗,通過對地基處理、制、存梁臺座建設、運梁通道監控等措施,結合整體及年度制梁工期目標,全過程保證預制梁廠制梁質量目標,為類似工程提供相關數據,以供參考。