消防機器人底盤熱防護多通道溫度采集系統設計與試驗

張慧賢,張學賀,馬利民,郭哲鋒, 梁 莉,郭兆鋒,王文豪,范一贏

(1.洛陽理工學院 智能制造學院,河南 洛陽 471023;2.哈爾濱工業大學 機器人技術與系統國家重點實驗室,哈爾濱 150001;3.上海倍伺特自動控制設備有限公司,上海 201818)

0 引言

消防機器人在一定程度上能代替消防員進入有毒、濃煙、高溫、缺氧、坍塌、狹小空間等事故現場,承擔偵查檢驗、排煙降溫、搜索救人、滅火等任務,對提高部隊滅火救援能力和效率,保障消防員安全及社會進步具有重大意義。根據石化爆燃等危險環境防爆型作業機器人底盤耐高溫防護的要求,對機器人底盤耐高溫防護技術進行研究,確保消防機器人能夠在300 ℃以上的高溫環境中正常工作,這對于提高消防機器人的火場適應性、提高現場救援效率非常重要。

虛擬儀器作為模塊化軟件開發系統,能代替一定的硬件或與硬件相結合完成信息的采集與顯示。Labview作為廣泛使用的虛擬儀器軟件,能借助虛擬模板用戶界面和方框圖建立虛擬儀器的圖形程序設計系統,能更好的完成程序的開發及數據顯示,在工業領域應用廣泛[1-8]。基于以上需求,本文采用Labview2018設計了消防機器人底盤熱防護多通道溫度采集軟硬件系統,該系統除開發的電氣硬件、測試軟件外,還包括加熱爐、機器人底盤試驗箱、機器人底盤耐高溫涂層、耐高溫隔熱棉等試驗材料。控制系統主要由上位機和下位機構成,熱電阻PT100布置在底盤試驗箱不同點,將采集到的多點溫度傳輸到溫控儀,溫控儀再通過485接口將數據通過串口Modbus RTU協議傳輸到上位機,并在PC端開發的軟件界面上實現了8路溫度的實時采集、顯示與保存[9-16]。最后針對出現的信號噪聲干擾,采用小波閾值濾波算法對數據進行了濾波處理[17-20],并與各通道溫度原始數據進行了對比,表明該系統工作可靠、測量精度高、可視化效果好,對于工業自動化領域多點溫度的測量具有實際意義。

1 硬件設計

1.1 系統原理

多個PT100熱電阻溫度傳感器分布在消防機器人底盤試驗箱的不同部位,通過兩個4路輝控HKDN2-4溫控儀,將溫模擬信號轉化為數字信號并通過485串口輸出,并通過JPX6021中繼器將兩路485信號合并為1路485串口信號,通過485屏蔽雙絞線連接至上位PC機的USB接口,系統硬件連接結構如圖1所示。

圖1 多路溫度采集系統硬件結構圖

1.2 傳感器與溫控儀

溫度傳感器采用三線制的PT100鉑熱電阻,測溫范圍為-70~450 ℃,引線采用耐高溫屏蔽線。三線制PT100可消除連接導線電阻引起的測量誤差,提高了測量精度,測溫精度為±0.3 ℃。PT100與HKDN2-4溫控儀連接,HKDN2-4溫控儀為DC24V供電,支持PT100輸入,通信接口為RS485,通信協議為標準的Modbus RTU串口協議,可將采集到的溫度信號轉換為數字信號并通過485串口輸出,溫控儀具體的Modbus RTU 規約命令格式如表1所示。

表1 Modbus RTU 規約命令格式

溫控儀默認數據位為8, 1位停止位(無奇偶校驗), 波特率9 600(9 600、19 200、38 400、57 600、115 200可調)。在實際運行中,溫控儀與PC串口的波特率均設置為9 600,為保證數據傳輸的準確性,數據校驗方式采用循環冗余校驗CRC16。

由于Modbus協議使用的是主從通訊技術,即由主設備主動查詢和操作從設備,因此,每次通信都是主站先發送指令,從站響應指令,并按要求應答,或者報告異常。當主站不發送請求時,從站不會自己發出數據,從站和從站之間也不能直接通信。比如在本系統中,上位機Labview程序主動查詢溫控儀傳送到COM串口中的數據,當讀取到溫控儀采用Modbus RTU協議發送的數據為:01 04 00 00 00 04 F1 C9時,根據表1通信協議規約格式,01表示第2塊儀表,如果是00,則表示第1塊儀表;04表示表2中的功能碼04(讀取測量值數據);中間的00 00表示表3中的寄存器地址,存儲著當前的溫度實際測量值;00 04表示參數個數,即表示1塊儀表總共4個通道;F1 C9表示采用CRC16校驗的數值。

表2 部分HKDN2-4溫控儀功能碼

表3 部分內部寄存器地址

1.3 485串口中繼器JPX6021

由于開發的是8通道溫度采集系統,采用了2個4路的HKDN2-4溫控儀,為保證兩個溫控儀的數據通過485串口傳輸到上位PC機,選用了串口中繼器PX6021。該中繼器相當于一個RS485集線器,除了將多路485信號集中后整體輸出,還可以將單路485信號分成多路分別輸出。此外,該中繼器還具有放大信號、光電隔離、防雷浪涌保護,及其自動感知數據流向并切換控制電路的功能。在系統組網方面,該中繼器每一路可以串聯多達256個設備,具有較強的驅動能力。在本系統中,中繼器JPX6021通過DC9~40 V寬電壓供電,2個4路的HKDN2-4溫控儀通過485接口和集線器相連,組合成1路485信號通過屏蔽雙絞線連接至上位PC機的USB接口,并通過485-USB通信模塊,完成了現場溫度采集硬件與上位機的連接。

1.4 485- USB通信模塊

485-USB通信模塊采用RJ303X2,該模塊為通用的雙向RS485/422-USB轉換器,不僅能夠將現場儀表平衡差分的RS485信號轉換為單端的USB信號傳送到上位PC機,也可通過主機將數據通過USB接口轉換為RS485串口信號發送給外設。I/0電路自動控制數據流方向,轉換器內部帶有零延時自動收發轉換,不需任何握手信號即可實現全雙工、半雙工模式轉換,確保適合一切現有的通信軟件和接口硬件,可以為點到點、點到多點的通信提供可靠的連接。在本系統中,從中繼器JPX6021引出的485信號只需2根線便可實現串行異步通信,具體接線方式為:中繼器JPX6021中RS485串口的A、B分別連接485-USB通信模塊RJ303X2輸入接口的485+和485-,系統硬件接線如圖2所示。

圖2 系統硬件接線圖

2 軟件開發

本課題采用Labview軟件開發平臺開發了消防機器人底盤熱防護8通道溫度采集系統,實現了基于串口Modbus RTU協議的溫度數據采集與傳輸,軟件功能主要包括用戶注冊、串口配置、溫度曲線實時顯示、超溫聲光報警、數據顯示與保存、歷史數據回放、數據表顯示與數據濾波等功能,程序流程如圖3所示。

圖3 多通道溫度檢測系統程序流程圖

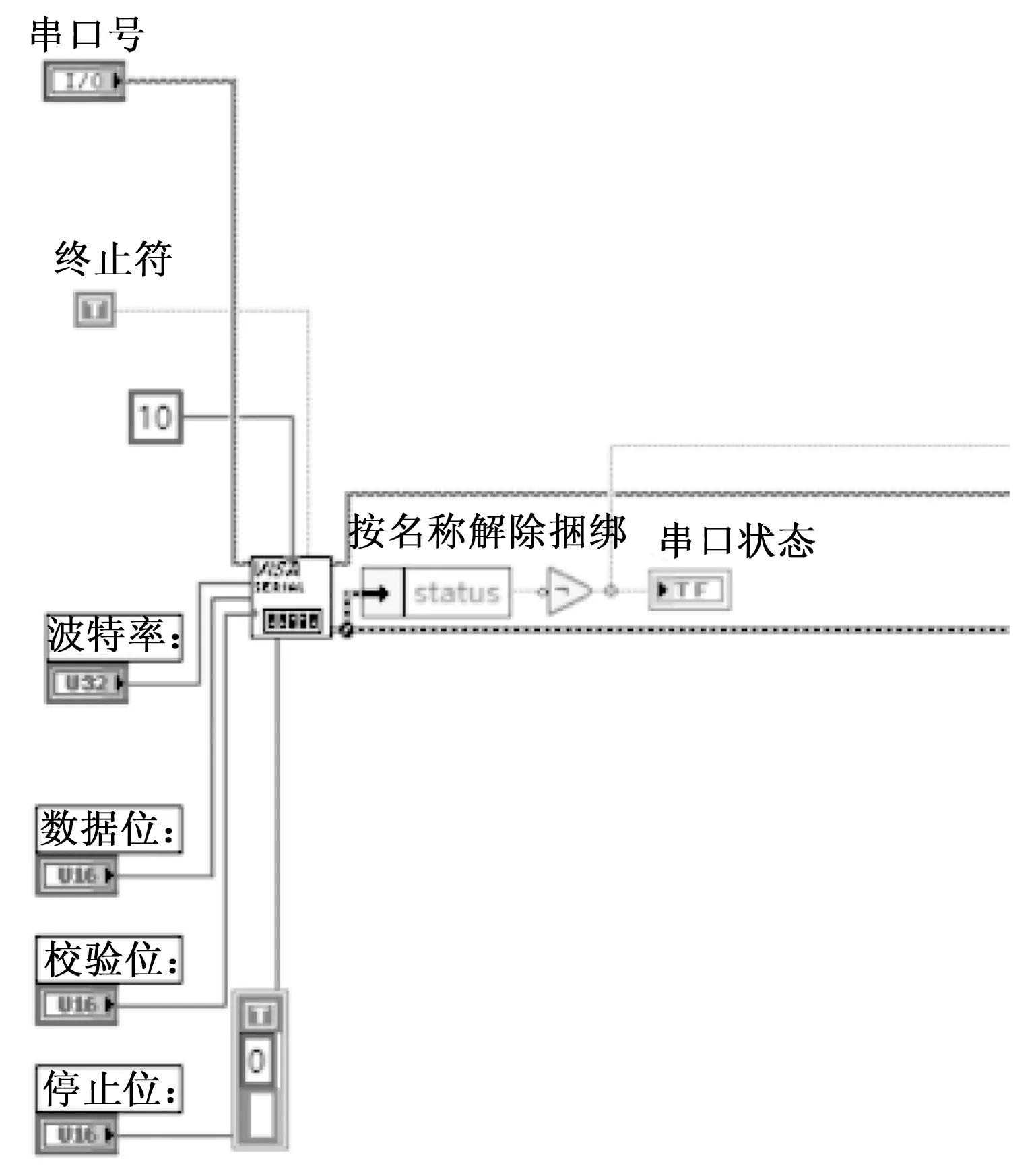

2.1 串口配置與VISA 讀取

圖4 串口配置與VISA 讀取

VISA是Labview儀器編程的標準API函數,作為新一代儀器I/O通用標準, LabVIEW將VISA節點單獨組成一個子模塊,共包含8個節點,分別實現初始化串口、串口寫、串口讀、中斷以及關閉串口等功能。首先通過COM 端口號對VISA資源進行配置, 如波特率(9 600) 、數據比特(8)、校驗位(None)等參數。配置完串口后,通過VISA 讀取各串口緩沖區的數據,由于開發的8通道溫度采集系統由兩個4通道的HKDN2-4溫控儀進行溫度信息的現場顯示,并且通過一組485通信線(二線制)與上位PC機連接。為保證溫度信息的可靠傳輸,上位機程序在讀取溫控儀數值的時候,兩個溫控儀的數據通過VISA進行讀取后,通過加入延時函數(延時0.5 s)采用分時傳輸的方式, 避免了溫度數據在485串口線上的沖突,確保了數據的有效傳輸。

2.2 溫度數據提取與轉換

8個PT100熱電阻溫度傳感器分別連接兩個具有RS485串口輸出的4路輝控HKDN2-4溫控儀,通過JPX6021中繼器將兩路RS485信號合并后經485屏蔽雙絞線輸出,再經過485-USB通信模塊RJ303X2與上位PC機的USB接口連接。由于本溫控儀采用的是Modbus RTU協議,依據Modbus協議通過主從模式讀取數據的特點,結合表1的通信協議規約命令格式、表2的溫控儀功能碼以及表3的溫控儀寄存器地址編寫Labview程序,PC機上開發的Labview程序通過VISA函數主動讀取溫度數據到輸入緩沖區,并對數據進行16位CRC校驗,確保溫度數據傳輸的正確性。另外,由于Modbus RTU協議的報文格式為十六進制,因此在數據傳輸結束后要通過數值轉換控件將十六進制字符串變換為十進制進行顯示。以其中1個通道為例,溫度數據傳輸與轉換的部分計算程序如圖5所示。

圖5 溫度數據的傳輸與轉換程序

2.3 溫度實時曲線與數據保存

8個通道的溫度數據傳輸到用Labview開發的程序交互界面,通過數據表格進行實時顯示,并繪制成溫度實時曲線。根據實際工作需要及實時化顯示需求,系統開發了8通道綜合曲線顯示界面及分通道曲線顯示界面,用戶可以根據需求選擇查看綜合對比曲線或各通道溫度變化曲線。為方便后期對測量的溫度數據進行統計和分析,系統設計了將溫度數據保存為*.txt的文本文檔進行備份,同時采用數據表格功能也可以將數據導出為*.xls的excel文檔,方便后期數據處理。溫度數據保存及數據表顯示的部分程序如圖6所示。

圖6 溫度實時曲線與數據保存程序

2.4 登錄及用戶注冊程序

為保障系統的安全及使用權限,還開發了系統登錄界面及用戶注冊功能,用戶通過注冊將信息寫入*.txt文件,只有通過注冊的用戶才可以通過用戶名及密碼登錄。用戶注冊程序及界面如圖7所示。

圖7 登錄及用戶注冊功能

2.5 小波分析與濾波

由于在溫度檢測過程中信號出現了瞬時的毛刺等突變現象,為消除信號噪聲干擾并最大化保證信號成分不丟失,本文采用小波閾值濾波算法實現了信號降噪。由于Fourier變換只能獲取一段信號總體上包含哪些頻率的成分,但是對各成分出現的時刻并無所知。小波(Wavelet)分析是通過伸縮平移運算對信號逐步進行多尺度細化,將無限長的三角函數基換成了有限長的會衰減的小波基,這樣不僅能夠獲取頻率,還可以定位到時間,最終將獲取到低頻與高頻處的時間細分,能自動適應時頻信號分析的要求,從而可聚焦到信號的任意細節,解決了Fourier變換對瞬態信號處理不完善的問題。

假設存在函數φ(t)∈L2(R),如果滿足下面的允許條件[21]:

(1)

則函數φ(t)稱為基本小波或母小波,母小波通過伸縮、平移可以構成L2(R)的一個標準正交基:

(2)

其中:a稱為尺度參數,b稱為平移參數。L2(R)中的任意函數f(t) 的連續小波變換可以定義為:

(3)

同傅立葉變換一樣,連續小波變換也可定義為函數與小波基的內積,即:

WTf(a,b)=[f(t),φa,b(t)]

(4)

然后采用離散小波變換,將尺度按冪級數進行離散化,取冪級數的底數為2。當尺度a較大時被分析的信號區間長而分析頻率低,可作近似觀察;當尺度a較小時信號區間短而分析頻率高,可作細節觀察。令:a=2-j,b=2-jk,j,k∈Z,可得離散小波變換為:

DWTf(j,k)[f(t),φj,k(t)]

(5)

其中:小波函數φj,k(t)為:

φj,k(t)=2j/2φ(2jt-k),j,k∈Z

(6)

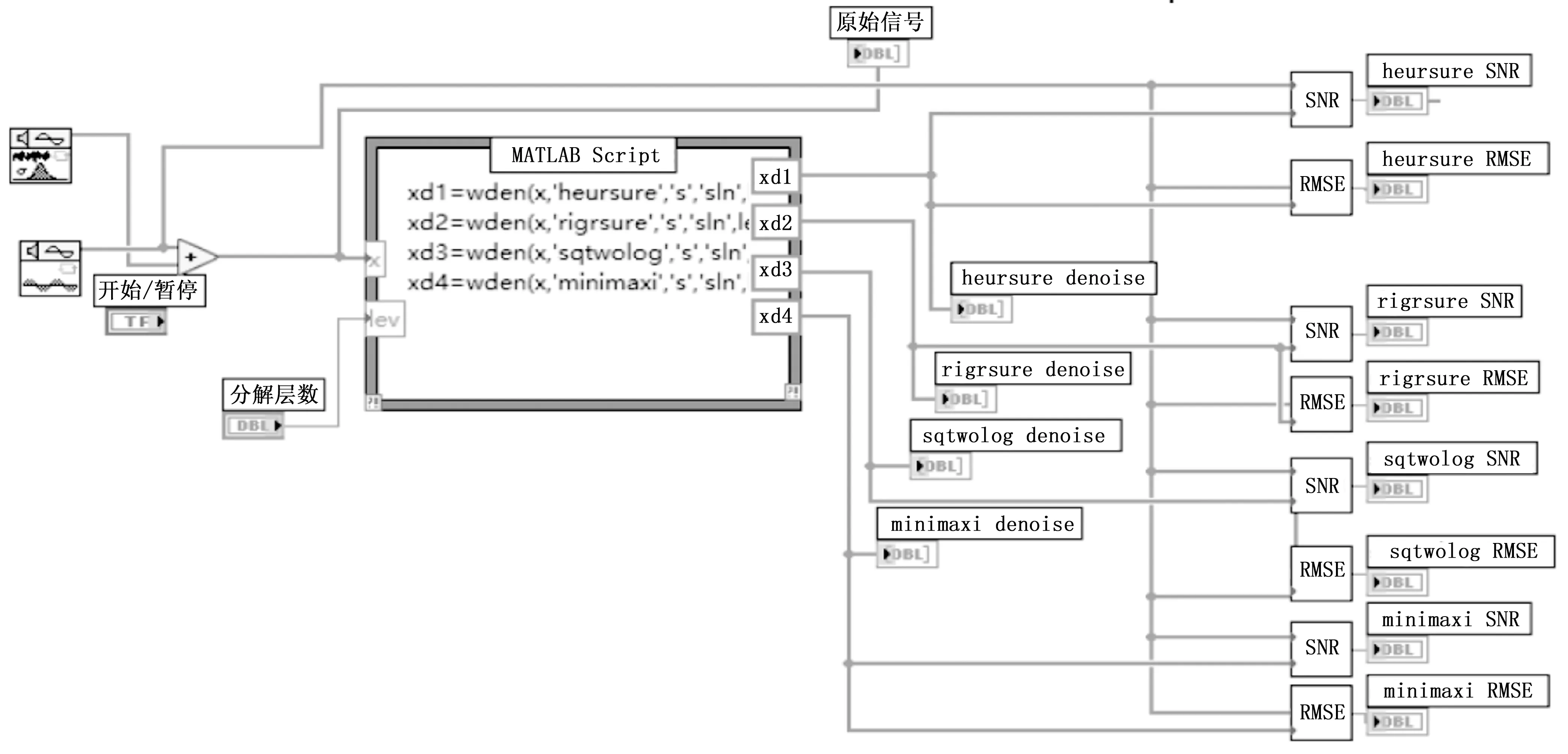

式(6)所示的表達式為尺度取2的整冪的多分辨率分析的多貝西小波(daubechies wavelet,db小波),由于其在時域和頻域對不規則信號較為敏感,并有良好的局域性,且可作為Mallat 算法成熟常用的母小波,因此本文選用db小波對信號進行分解和重構。為實現小波降噪,文中具體采用Labview與Matlab混合編程的方法,通過Labview調用Matlab自帶的4種不同閾值準則下的小波去噪算法進行降噪處理,其中包括混合準則heursure、無偏風險估計準則rigrsure、固定閾值準則sqtwolog和極大極小準則minimaxi。Labview 提供了Matlab Script 節點,通過該節點可以直接調用Matlab 應用程序。在程序中,通過分析對比采用db4 小波5 層分解,閾值函數選取軟閾值函數,閾值選取heursure 規則作為小波分析的閾值規則,程序如圖8所示。

圖8 小波閾值濾波降噪程序

3 溫度采集試驗

3.1 軟硬件系統

課題需要對消防機器人底盤進行耐高溫設計,其中包括機器人部件耐高溫結構設計以及機器人底盤型腔耐高溫防護技術研究,以實現機器人底盤能夠在不低于300 ℃高溫環境下工作。設計加工了耐高溫試驗測試臺架,該臺架主要由耐高溫加熱爐和溫控箱組成,高溫加熱爐的加熱范圍為10~600 ℃,滿足機器人耐高溫試驗所需的工作溫度要求,內部空間尺寸規格為:2 000 mm×1 000 mm×1 000 mm,滿足容納履帶式消防機器人底盤的空間要求,具體參數如表4所示,開發的多通道溫度采集系統如圖9~12所示,分別為溫度采集系統軟件界面、綜合曲線顯示界面、分通道顯示界面及數據表。

表4 高溫試驗爐參數

圖9 多通道采集軟件界面

圖10 綜合曲線顯示界面

3.2 溫度采集試驗

在圖13所示的消防機器人底盤試驗型腔1和型腔2中分別加入一定量的冰塊,并在型腔外部包覆5 mm厚的納米微孔隔熱棉。將5個PT100熱電阻溫度傳感器按表2所示的工況進行安裝,溫度數據每隔1 s采集1次。根據機器人通用底盤工作環境要求,在300 ℃以上爐溫環境下,對底盤型腔4種工況進行了耐熱試驗溫度測試,測試時間 為30分鐘,采集到的部分數據如表5所示。圖11為底盤型腔在不同工況下測得的溫度趨勢,表明在型腔中加入冰塊,能有效降低熱傳導,效果良好,而在型腔外包裹納米微孔隔熱棉,能有效降低升溫速度。該試驗檢驗了系統工作的正常性,也為后續底盤熱防護設計提供了技術參考。

圖11 分通道顯示界面

圖12 數據表顯示界面

圖13 機器人底盤試驗型腔

表5 溫度采集試驗(部分示例數據)

3.3 數據濾波分析

圖15為溫度檢測原始數據分通道顯示界面,圖16為在圖15中提取的部分數據段生成的溫度綜合曲線。從各通道溫度實時曲線可以看出,各通道溫度信號出現了瞬時的毛刺等突變現象,這是由于在信號傳輸過程中因為各種原因引入的噪聲干擾。通過圖8所示的小波閾值濾波降噪程序,對各通道溫度數據進行了濾波處理,顯示界面如圖17所示,與圖15原始溫度數據相比,溫度曲線尖峰得到了有效消除。

圖14 不同工況下溫度曲線對比

圖15 原始溫度數據綜合曲線界面

圖16 原始溫度數據綜合曲線

圖17 小波降噪之后的各通道溫度曲線界面

分析圖9~12,圖15~17 可知,開發的消防機器人底盤熱防護多通道溫度采集軟硬件系統,各項功能均符合工程要求,并分不同工況進行了溫度采集現場試驗及信號的小波降噪,測試結果達到了預期。

4 結束語

1)采用Labview2018開發了消防機器人底盤熱防護8通道溫度采集軟硬件系統,實現了基于串口Modbus RTU協議的溫度數據采集與傳輸,軟件功能主要包括用戶注冊、串口配置、溫度曲線實時顯示、超溫聲光報警、數據顯示與保存、歷史數據回放、數據表顯示與數據濾波等功能;

2)通過該系統,針對消防機器人通用底盤工作環境要求不低于300 ℃的工作環境,設計了4種工況對底盤型腔進行了耐熱試驗,驗證了系統的可靠性;

3)針對溫度曲線中出現的噪聲干擾,通過Labview與Matlab混合編程的方法,采用小波閾值濾波算法對采集到的數據進行了濾波處理,并與各通道溫度原始數據進行了對比,達到了較好的濾波效果。該系統可視化效果好,具有較強的工程實用性,對工業現場多點溫度的實時測量具有一定的借鑒性。