不同開車工況對天然氣脫碳裝置響應特性影響

王玉娟,唐建峰,花亦懷,陳靜,桑偉,劉云飛

(1 中國石油大學(華東)儲運與建筑工程學院,山東 青島 266580;2 中國石化青島液化天然氣有限責任公司,山東 青島 266000;3 中海石油氣電集團有限責任公司技術研發中心,北京 100027)

天然氣作為一種清潔、高效、優質的能源,對于促進節能減排及綠色發展、改善我國能源消費結構具有重要意義,且天然氣必須經過脫碳裝置脫除后才能輸向下游用戶。胺法脫碳作為天然氣脫碳工藝中最常用的方法之一,其天然氣處理量占天然氣脫碳總處理量的80%以上,其工藝系統運行的穩定性一直受到強烈關注。在實際生產運行中,天然氣脫碳裝置經常受到各種擾動,這直接關系著天然氣脫碳裝置的運行平穩性以及環境經濟性。在裝置經受到入口原料氣條件和流體溫度變化等因素影響后,裝置在不同開車工況下如若不能及時響應,則會造成吸收塔內溫度及液位異常現象。而較高吸收溫度雖然可以起到提升吸收反應速率、縮短吸收過程耗時的作用,但是溫度過高也可能會導致胺液中的部分組分揮發,導致胺液組分發生變化。另外,吸收塔液位過高,會引起泛塔現象的發生,破壞塔的正常操作,大量的胺液會從塔頂被天然氣帶走,引起胺液的損失;吸收塔液位過低,會容易引起高壓氣串入低壓氣。可以看出,控制好塔溫度、液位是系統操作的關鍵。因此,本文基于一套天然氣脫碳循環實驗裝置,對不同開車工況中脫碳裝置的溫度及液位響應特性進行研究,做到更加快速有效分析裝置受干擾后的響應特性,以保證裝置在不同開車工況下能夠安全穩定地運行。

1 實驗部分

1.1 實驗裝置

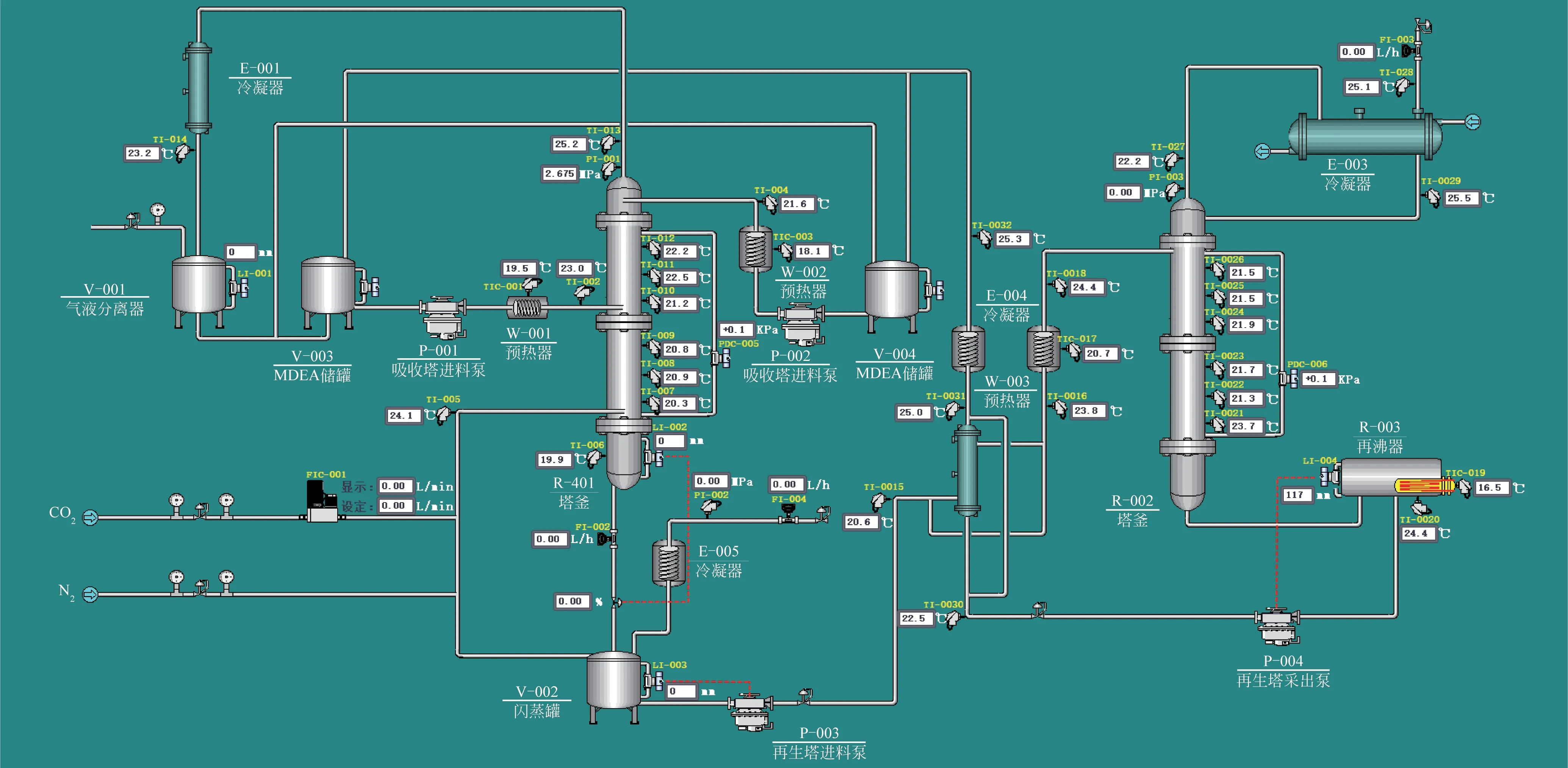

基于國內某天然氣脫碳工藝終端自建一套天然氣脫碳循環裝置,用以仿真現場實際工藝,經論證,該裝置可有效反映現場實際生產情況。因此本文依據現有天然氣脫碳循環裝置,對其常規胺法脫碳工藝流程進行響應特性分析,可有效指導現場實際運行,主要包括進氣系統、胺液配備及儲存系統、原料氣凈化系統、胺液循環系統、凈化氣及尾氣處理系統,這5個系統與閥門、管道以及儀器儀表等自動控制與實時監測裝置共同組成一套功能完整、操作簡便、自動化程度高且安全可靠的實驗裝置。另外該實驗裝置還包括氣相進料單元、液相控制單元以及控制系統三部分。其中氣相進料由美國Brooks質量流量控制器進行控制,量程為30L/min,精度為±1%;液相進料采用北京星達平流泵,操作流量為0.1~80mL/min,精度為±1%,出口最大壓力8MPa;控制系統采用西門子PLC 控制系統,包括11個PID控制回路,其中壓力控制6個、液位控制3 個、溫度控制2 個;另外設置監測指示57 個點,其中壓力檢測3 個、溫度檢測32 個、流量檢測9個、液位檢測6個、差壓檢測6個、氣體報警檢測1 個。裝置工藝流程及自控系統如圖1 所示,設備主體設計參數如表2所示。該實驗裝置可達到的工況處理范圍:原料氣濃度,CO體積分數35%、N體積分數65%;氣相流量范圍0~30L/min,液相流量范圍0~80mL/min;吸收塔操作壓力0~5MPa,再生塔操作壓力0~0.6MPa;再生塔塔釜操作溫度,室溫~250℃可調;在線CO檢測儀0~2000μL/L,便攜式CO檢測儀0~13.21%。

圖1 天然氣脫碳實驗裝置工藝流程圖及自控系統

1.2 實驗方法

實驗裝置采用與實際工程中基本一致的循環連續過程,以實現混合胺液對于CO的連續吸收及再生過程,其具體實驗步驟如下。

(1)貧液罐裝原料液 打開快拆,向貧液罐內倒入足量的原料液,關閉快拆、放空閥,打開充氮閥,充入氮氣對貧液罐加壓,壓力為0.2~0.3MPa。

(2)吸收系統充壓及進氣 關閉氮氣支路減壓閥,打開混合氣氣瓶,保證氮氣支路進吸收塔閥門開啟,旁路關閉,打開球閥,使用未安裝質量流量計的氮氣支路進行充壓,調節減壓閥到指定壓力,關閉氮氣支路球閥,關閉混合氣氣瓶。實驗中進液順序采用先進氣后進液。

(3)原料液進入吸收塔內 排凈貧液泵內氣體,使泵充滿原料液,保證泵穩定出液,流量控制準確。檢查泵前泵后閥,保證球閥開啟,啟泵調節泵后背壓閥高于系統壓力,并設置指定流量。

表1 主體設備參數

(4)吸收塔塔釜富液排進閃蒸罐 待塔釜液位到達氣動閥反饋設定值后,氣動閥開啟,塔釜富液流入閃蒸罐內。

(5)閃蒸罐富液進入再生塔 打開再生塔進料泵前后所有閥門,待閃蒸罐內富液液位到達富液泵反饋設定值后,富液泵自動開啟,以設定流量向再生塔內進料。

(6)開啟再沸器加熱 待再沸器內溢流側出現液位時,開啟再沸器加熱電源,按設定再沸器溫度加熱,同時開啟再生塔進料預熱器,并設定進液溫度。開啟塔頂冷凝裝置。

(7)再生后胺液采出 打開再生塔采出泵前后所有閥門,待再沸器溢流側液位到達采出泵反饋設定值后,采出泵自動開啟,以相同設計流量將再生后的胺液采出至貧液罐中。

1.3 實驗指標

控制好塔溫度、液位是系統操作的關鍵,因此本文主要從吸收塔內溫度場、吸收塔塔釜液位、閃蒸罐液位角度探究其響應時間及裝置隨著時間的響應變化過程。

2 結果與討論

2.1 開車時原料氣流量對裝置響應特性影響

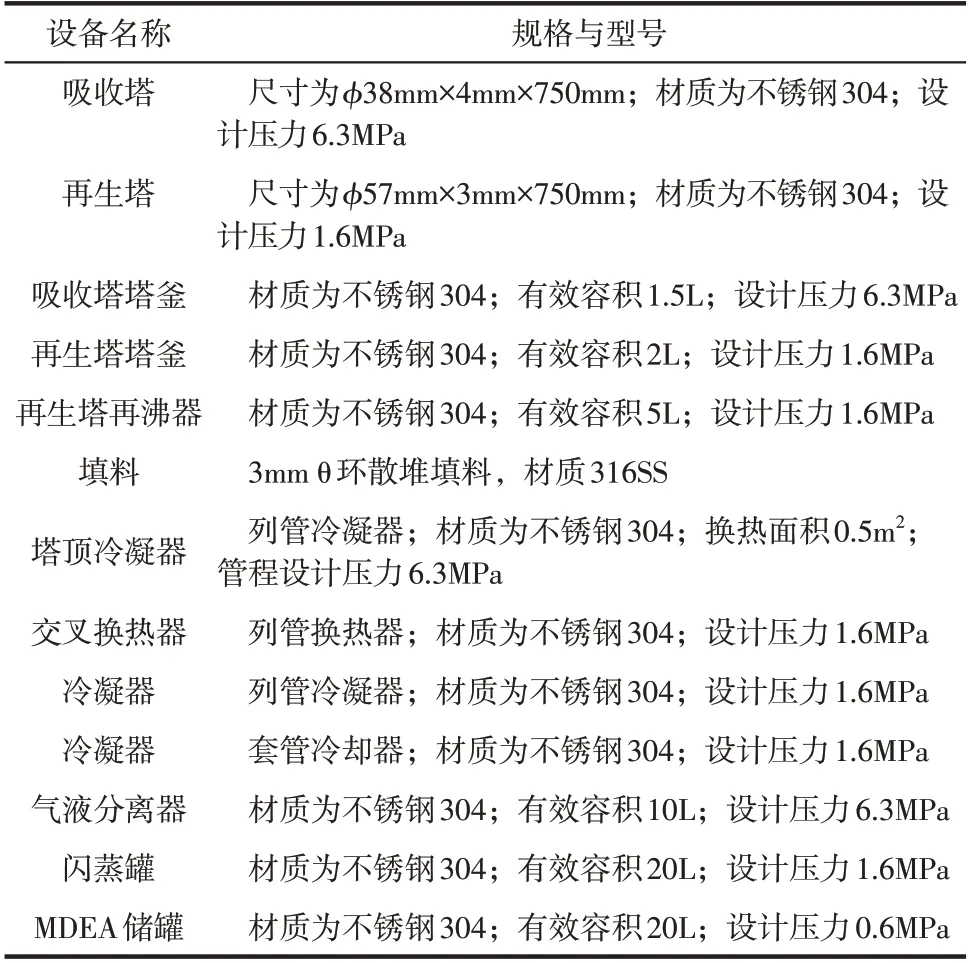

采用吸收再生性能較好的胺液配方36%MDEA+4%PZ, 在原料氣氣質為35%CO+65%N,吸收溫度為50℃,吸收壓力3MPa,貧液流量40mL/min 的實驗條件下,設定原料氣流量分別為5L/min、7.5L/min、10L/min,探究天然氣脫碳裝置在不同原料氣流量工況下吸收主體設備吸收塔內溫度場變化、吸收塔塔釜液位及相鄰閃蒸罐液位變化的響應特性,實驗結果如圖2所示。

圖2 不同原料氣流量下裝置響應特性

由圖2可以看出,由于采用上進液、下進氣的逆流接觸方式,而在反應初期受液相進料溫度的影響,因此實驗初期吸收塔最上部塔節6溫度上升最快,明顯高于塔節3和塔節1的溫升速度。但隨實驗的進行,塔節6溫度增長幅度趨于平緩,而塔節1 和塔節3 溫度仍在上升。這是因為,塔內溫度分布隨時間變化逐漸趨于均勻,而由于胺液吸收CO為放熱過程,此時反應放出的熱量成為影響吸收塔內溫度分布的主要因素,因此吸收塔下部溫度逐漸升高,以至于底部塔節1 溫度明顯高于頂部塔節6溫度,但最終塔內溫度場維持在了一定的溫度水平,說明控制閥響應動作及時正常,沒有造成熱量的累積。

對于液位來說,原料氣流量增加會增加塔內氣相壓力,因此需平衡塔內壓力,說明塔頂壓力控制器及時響應動作。但隨原料氣流量增加,塔釜液位波動幅度增加,特別是增加到10L/min 時,塔釜液位在15~20min 內出現了大幅度波動,且最低液位明顯低于后續穩定液位。說明在較大原料氣流量下,塔頂壓力控制閥未能及時響應,造成塔內原料氣累積,從而導致短時間內液位出現大幅度波動,但隨塔頂壓力控制閥以及塔釜液位控制閥的持續作用,塔釜液位在經過短暫地降低后穩定回升并最終保持在正常范圍內。

整體來說,不同原料氣流量下吸收塔內溫度場、吸收塔塔釜液位及閃蒸罐液位變化規律基本一致,各控制閥響應動作時間基本相同,裝置自控系統在應對不同原料氣流量的情況下,能夠維持裝置穩定,沒有出現短時間突變現象。

2.2 開車時吸收壓力對裝置響應特性影響

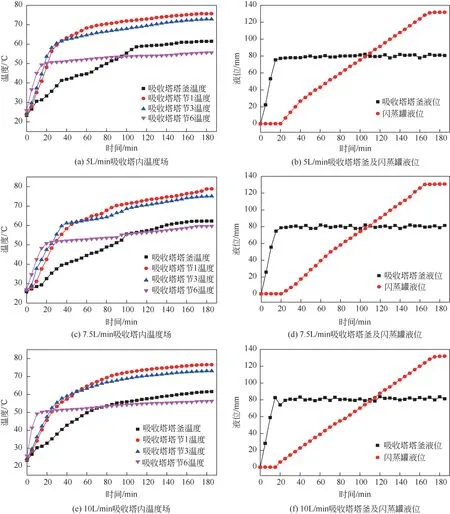

保持實驗條件不變,設定進氣流量為7.5L/min,控制吸收壓力分別為2MPa、3MPa、4MPa,探究天然氣脫碳裝置在實驗過程中吸收部分的主體設備吸收塔內溫度場、吸收塔塔釜液位及閃蒸罐液位變化的響應特性,實驗結果如圖3所示。

從圖3 可以看出,不同吸收壓力下塔內溫度場、塔釜液位及閃蒸罐液位隨時間變化規律大體一致。其中,溫度場分布隨壓力升高呈現上升趨勢,且在反應初期,塔節6 的溫升速度明顯高于塔節1和塔節3,并很快趨于穩定,而塔節1 和塔節3 溫度隨反應進程的進行仍在不斷上升。另外,塔節6處溫度急劇上升區間隨吸收壓力的升高而縮短,其達到穩定時間由2MPa時的21min縮短到12min。這是由于液相進料溫度明顯高于室溫,而塔節6在反應初期受液相進料溫度的影響較大,而后反應放熱帶來的熱量累積主導溫度場分布,因此塔節1和塔節3溫度逐漸升高,并明顯高于塔節6溫度。另外吸收壓力的升高對反應起到促進作用,放熱量增加導致溫度整體上升幅度增加,并且也使得塔節6溫度趨于穩定時間縮短,但在反應進程后期,吸收塔內溫度變化均趨于平緩,說明在控制器不同吸收壓力下的響應均正常。

圖3 不同吸收壓力下裝置響應特性

對于液位而言,在15min 后液位變化趨于穩定,說明在整體液位調節中,控制器能保持穩定正常響應。但在15~20min內,吸收塔塔釜液位即將達到穩定液位時,塔釜液位隨壓力的增加呈現上升趨勢。這是因為,隨著吸收壓力升高,相應的塔內CO分壓隨之升高,促進了反應的進行,導致塔內壓力降低,而氣相進料量固定,為維持塔內壓力,由于在短時間內控制器未能及時響應,導致塔釜液位升高。另外,在后續液位穩定范圍內,塔釜液位波動幅度隨吸收壓力的升高逐漸減小,主要是由于在較高的吸收壓力下,混合胺液的吸收過程在壓力的促進作用下,反應速率相對提升,而這降低了吸收塔內各狀態的波動幅度,從而更好地維持了塔內各相態的平衡關系。因此,不同吸收壓力工況下,裝置自控系統的響應基本穩定,但在較高吸收壓力下對于短時間內的響應仍存在一定延遲,導致液位出現較大幅度波動。

2.3 開車時貧液進塔溫度對裝置響應特性影響

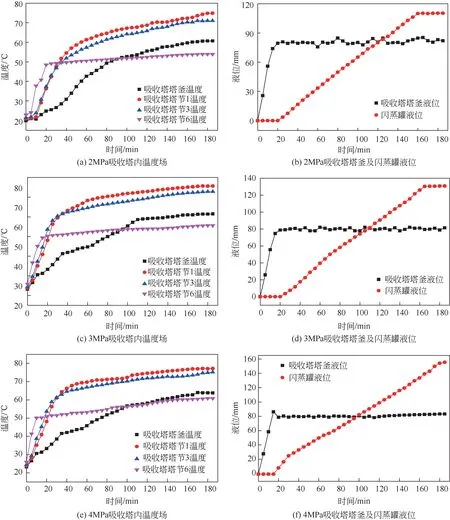

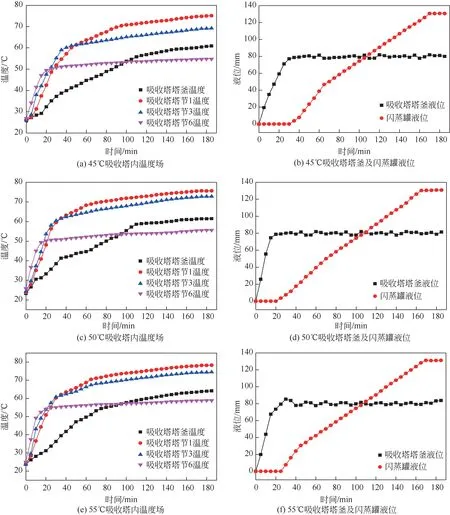

控制實驗條件不變,設定貧液進塔溫度分別為45℃、50℃、55℃,探究天然氣脫碳裝置在實驗過程中的響應特性,實驗結果如圖4所示。

圖4 不同貧液進塔溫度下裝置響應特性

由圖4可以看出,不同貧液進塔溫度對塔內溫度、塔釜液位及閃蒸罐液位的總體影響相差不大。塔節6 處溫度均在快速上升15min 后達到基本穩定,但是由于塔節6 受到液相進料溫度影響較大,因此穩定時的溫度也隨貧液進塔溫度的升高而升高。同時,吸收塔內整體溫度的分布也因為貧液入塔溫度提高和反應熱量不斷累積的雙重作用而升高,并最終穩定在一定的溫度范圍內,這說明控制器并未受到不同貧液入塔溫度的影響而產生響應異常。

而對于液位來說,前期液位累積并在較短時間內達到溫度,后期在一定液位范圍內波動,均未出現響應異常導致的液位突變現象。但是在反應初期,由于塔內溫度受液相進料溫度影響較大,在較低反應溫度下,貧液吸收速率有所下降,導致塔內氣體產生一定量累積,塔內壓力升高,因此塔釜液位在反應初期上升較為緩慢;而在較高的貧液進塔溫度下,雖然會加速氣體與胺液間的傳質速率,但也會致使反應平衡逆向移動,降低CO平衡溶解度,而且由于塔內溫度升高導致塔內氣體膨脹,富液出塔流量增加,在多重作用下吸收塔塔釜液位達到溫度所需時間相對較長。因此在較低或者較高的貧液進塔溫度下,控制器在反應初期的響應均存在一定延遲現象,無法及時響應塔內液位及壓力變化。

2.4 開車工況響應面分析

通過單因素實驗結果分析,發現不同開車工況下溫度響應特性差別不大,而液位響應存在一定差別,對開車工況處于較大的進氣流量、較高的塔內壓力、較低或較高的貧液進塔溫度,其控制器響應會出現一定延遲響應或液位波動幅度較劇烈的情況。因此以吸收塔塔釜液位響應時間為目標響應值,針對開車工況中三種參數對塔釜液位響應特性的影響進行響應面分析,采用BBD(Box-Behnken design)設計法對多因素進行耦合實驗,分析各因素間交互作用。

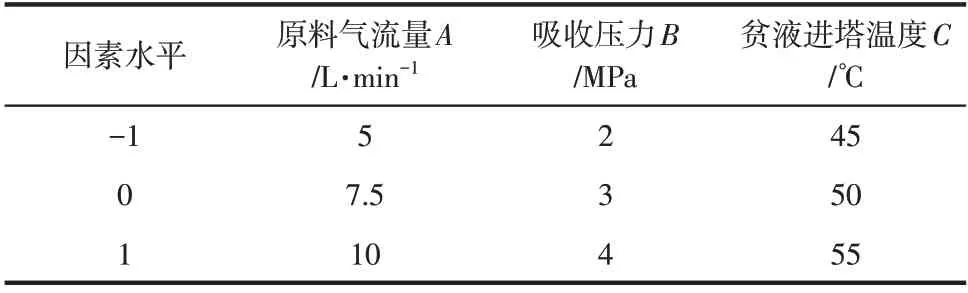

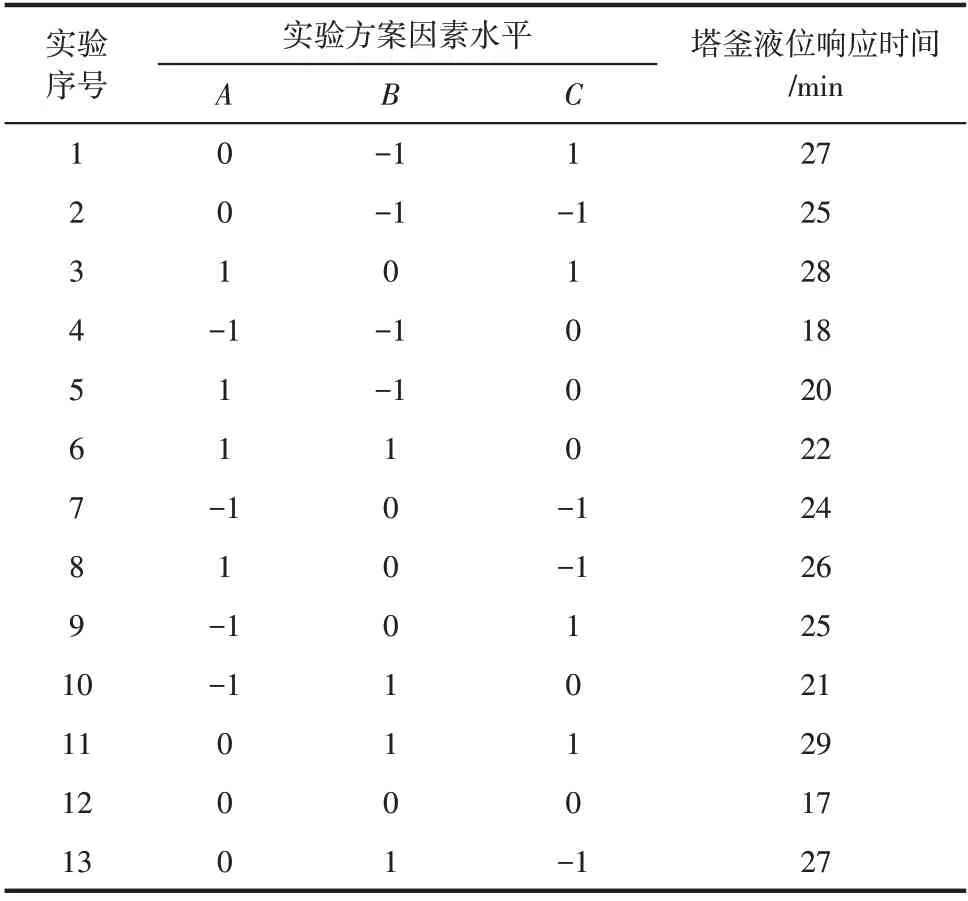

2.4.1 RSM模型的建立

采用BBD 三因素三水平法,以原料氣流量()、吸收壓力()、貧液進塔溫度()為主要工藝參數,選擇吸收塔塔釜液位達到穩定所需響應時間作為性能指標,根據實驗數據構建性能指標與工藝參數間的響應面模型。各開車工況對應的工藝參數的因素水平如表2 所示。利用Design Expert12對實驗方案進行設計,具體實驗方案及響應實驗結果如表3所示。

表2 開車工況因素水平

表3 響應面實驗結果

通過對實驗數據進行擬合,得到開車工況下原料氣流量、吸收壓力、貧液進塔溫度對吸收塔塔釜液位響應時間的影響的二次多項式回歸方程如式(1)所示。

式中,是開車工況下吸收塔塔釜液位響應時間,min。

2.4.2 開車工況響應面模型擬合度分析

在分析回歸模型的響應面圖像之前,需要對模型預測值與實際值的分布圖參數進行分析,以檢驗系統擬合的響應模型的可參考性和擬合程度,結果如圖5所示。

圖5 預測值與實驗值對比圖

由圖5可以看出,預測值與實驗值的分布點均分散在一條45°直線附近,模型的預測值與實際實驗值接近,并且偏差較小,這表明各個實驗點的液位響應時間預測值與實際值具有良好的吻合性,說明基于RSM 法建立的該二次模型可以用于后續研究分析的理論依據。

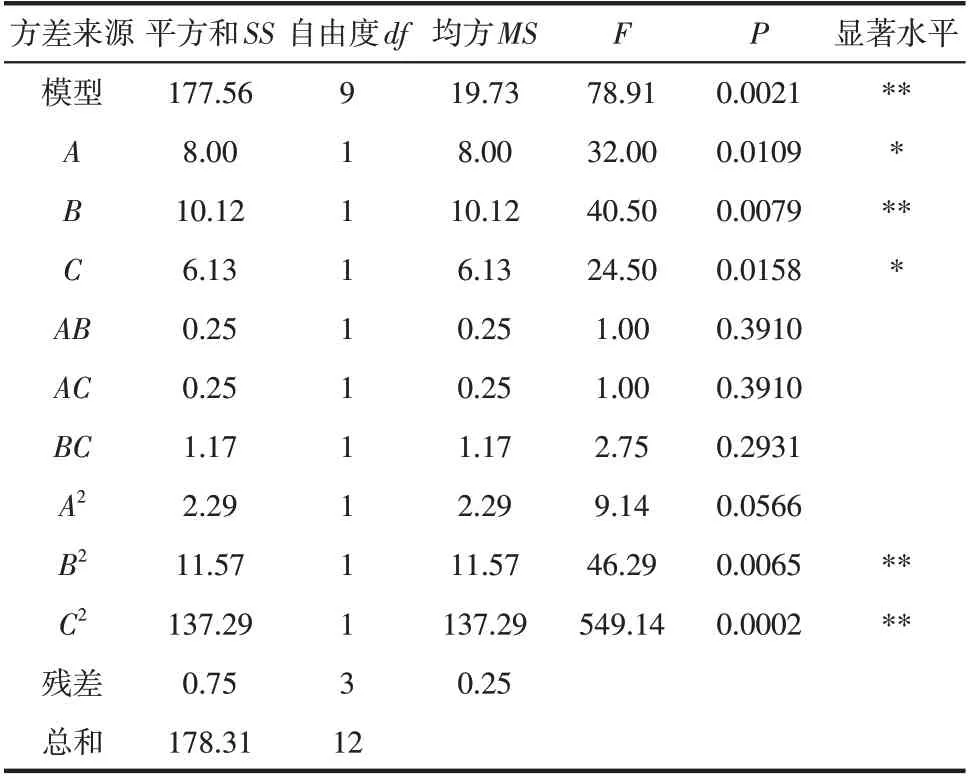

2.4.3 開車工況響應面模型方差分析

在RSM 分析中,模型方差分析(ANOVA)是極其重要步驟之一,其可以用于揭示模型擬合中每個因素的顯著程度、回歸模型的可靠性以及精確度,對該模型進行方差分析,結果見表4。

表4 ANOVA與顯著性結果

從表4可知,以吸收塔塔釜液位響應時間為響應目標值的模型值小于0.01,說明在該回歸模型中,其包含的三個因素因子與響應目標值的關系極其顯著,模型擬合準確度也較高;模型相關性系數=0.9958,校正相關性系數=0.9832,二者均接近于1,說明誤差影響不顯著,且有98.32%的響應值變化是由所選取的工藝參數的改變引起的;回歸模型的信噪比(Adeq Precision)=27.3642>4,說明該模型的可信度較高。綜上,該模型可以用于后續分析研究。此外,表中因素原料氣流量的顯著性為32.00,吸收壓力的為40.50,貧液進塔溫度為24.50。這說明,在本實驗中,吸收壓力對吸收塔塔釜液位響應時間的影響作用最大,其次為原料氣流量,最后是貧液進塔溫度。

2.4.4 響應面分析

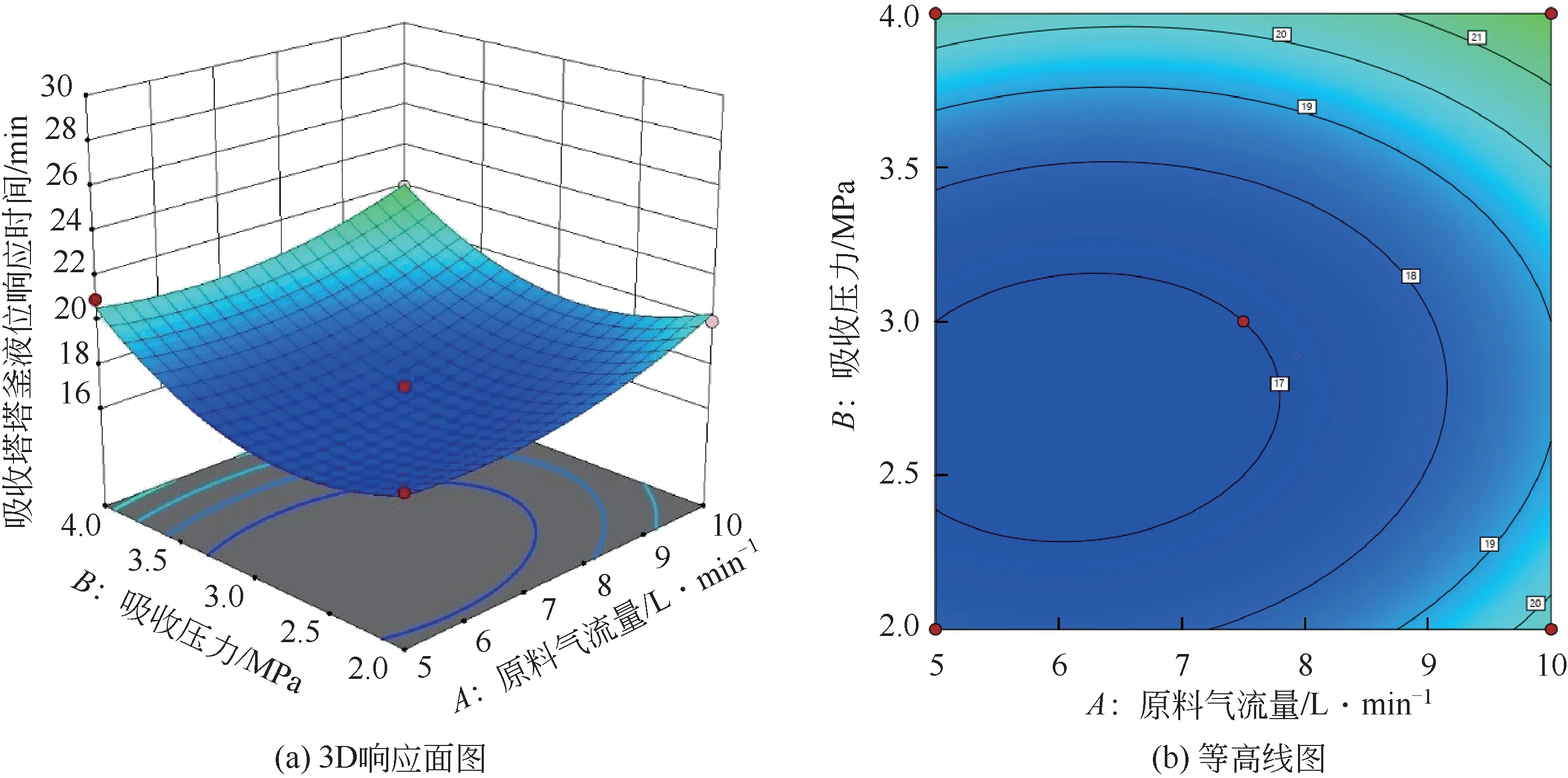

根據吸收塔塔釜液位響應時間模型繪制3D 響應面圖與等高線圖,以顯示各開車工況對液位響應時間的作用方式,結果如圖6~圖8所示。由圖6(a)可以看出,當貧液進塔溫度為50℃時,吸收塔塔釜液位響應時間隨吸收壓力的增加先減小后增大。從圖6(b)可以看出,隨著原料流量的增加,響應時間對于吸收壓力的變化曲線的峰值出現輕微的上移,等高線更加偏向圓形,這表明原料氣流量的變化沒有對吸收壓力產生較大影響,說明這兩者之間的交互作用相對較小。

圖6 原料氣流量和吸收壓力交互作用對吸收塔塔釜液位響應時間的影響

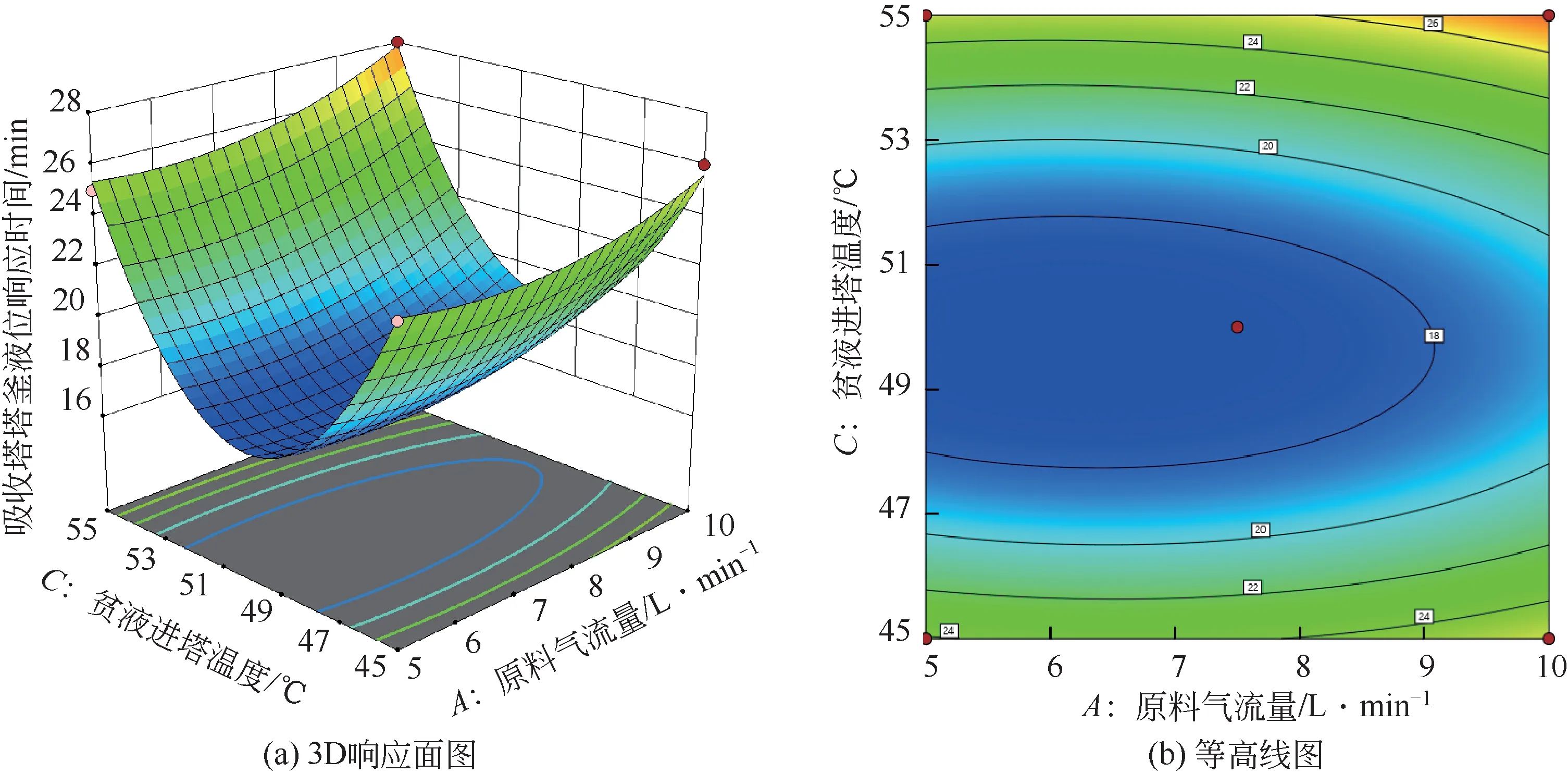

由圖7(a)可以看出,當吸收壓力保持在3MPa時,吸收塔塔釜液位響應時間隨貧液進塔溫度的增加,出現明顯的先減小后增大現象,而這較原料氣流量對響應時間的影響變化異常明顯,這也說明吸收壓力對響應時間的影響最為顯著。從圖7(b)可以看出,隨著原料氣流量的增加,響應時間對于貧液進塔溫度的變化曲線的峰值基本沒有移動,保持在49~50℃,這表明原料氣流量的變化沒有對吸收壓力產生影響,說明這兩者之間的交互作用不顯著。

圖7 原料氣流量和貧液進塔溫度交互作用對吸收塔塔釜液位響應時間的影響

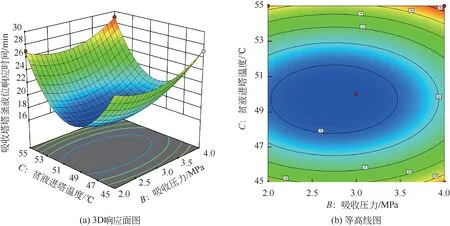

由圖8(a)可以看出,固定原料氣流量在7.5L/min時,吸收塔塔釜液位響應時間隨貧液進塔溫度的增加,先減小后增大。從圖8(b)可知,當貧液進塔溫度在45~47℃和52~55℃這兩個階段時,等高線密集,說明響應時間變化較為劇烈。另外,等高線圖中還出現封閉圈,這說明吸收壓力和貧液進塔溫度之間的交互作用對響應時間的影響較顯著。

圖8 吸收壓力和貧液進塔溫度交互作用對吸收塔塔釜液位響應時間的影響

綜上,各個響應面圖像均為曲面,這表明在該裝置的開車工況中,各因素對于吸收塔塔釜液位的響應時間都不是簡單的單調作用,再結合ANOVA中值大小可知,各影響因素間的交互作用大小關系為:>≈,也就是表明吸收壓力與貧液進塔溫度的交互作用對目標值的影響更顯著。因此,在后續優化研究中,需要針對吸收壓力及貧液進塔溫度兩者產生的共同影響進行改進,降低各因素對裝置穩定安全運行的影響。

3 結論

基于天然氣脫碳實驗裝置,通過改變不同工藝參數,探究不同開車工況對脫碳裝置的溫度以及液位的響應特性,并利用RSM 分析法對各因素間的交互作用進行分析,得到以下結論。

(1)在單因素實驗研究中,不同進氣流量、塔內壓力以及貧液進塔溫度對于吸收塔內溫度場響應的影響差別不大;由于閃蒸罐容積相對吸收塔塔釜較大,存在一定緩沖作用,其液位響應特性受不同開車工況的影響較小。

(2)吸收塔塔釜液位在不同開車工況下的響應特性存在一定差別。對于開車工況處于較大的進氣流量(10L/min)、較高的塔內壓力(4MPa)、較低(45℃)或較高(55℃)的貧液進塔溫度,其控制器的響應都會出現一定的延遲響應或液位波動幅度較劇烈的情況。

(3)利用二次響應面法對各因素交互作用進行分析,根據ANOVA 中顯著性指標得到吸收壓力對塔釜液位響應時間的影響極顯著,原料氣流量和貧液進塔溫度的影響顯著。

(4)通過原料氣流量、吸收壓力和貧液進塔溫度三者的3D 響應面和等高線圖像的對比分析,在該裝置的不同開車工況中,三種因素對吸收塔塔釜液位的響應時間都不是簡單的單調作用,并且吸收壓力與貧液進塔溫度的交互作用對目標值的影響更為顯著。