二氧化硫風機不同負荷下硫酸廠系統阻力分析與探討

張玉杰 ,王海波

(1.中國恩菲工程技術有限公司,北京 100038;2.河南豫光金鉛股份有限公司,河南 濟源 454650)

二氧化硫風機是冶煉煙氣制酸系統的核心設備之一,是制酸系統耗電量最大的設備。二氧化硫風機的壓升與系統(設備、管道)阻力有關,不同負荷下二氧化硫風機壓升不同。采用變頻調速方便風機啟動,節省電能。

1 冶煉煙氣制酸工藝流程概述

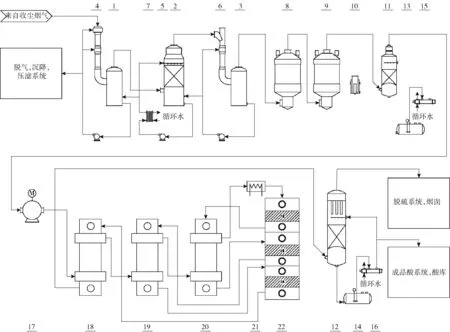

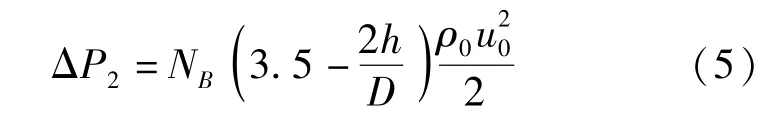

某冶煉煙氣制酸廠采用2 級洗滌—氣體冷卻—2 級電除霧—二氧化硫風機—一轉一吸—尾氣脫硫工藝。冶煉煙氣經廢熱鍋爐回收熱量、收塵系統收塵后進入制酸系統,煙氣經一級高效洗滌、氣體冷卻、2 級高效洗滌凈化,經2 級電除霧器除霧、干燥塔干燥、二氧化硫風機增壓,經Ⅲ,Ⅱ,Ⅰ換熱器加熱后進入轉化器,煙氣經3 段轉化、3 次換熱后進入吸收塔,煙氣中三氧化硫被濃硫酸吸收,尾氣經脫硫由煙囪排放。冶煉煙氣制酸工藝流程如圖1 所示。

圖1 冶煉煙氣制酸工藝流程

2 硫酸系統阻力計算公式示例

2.1 主要設備及管道阻力

2.1.1 筒體設備主體及煙氣管道直管阻力[1-2]

式中 ΔP—筒體設備主體及煙氣管道直管阻力,Pa;

f—阻力系數;

L—設備或管道長度,m;

ρ—氣體密度,kg/m3;

u—氣體流速,m/s;

d—設備或管道內徑,m。

2.1.2 設備進出口或管道局部阻力[1-2]

式中 ΔP—設備進出口或管道局部阻力,毫米水柱;

ψ—阻力系數;

W—氣體流速,m/s;

g—重力加速度,9.81 m/s2。

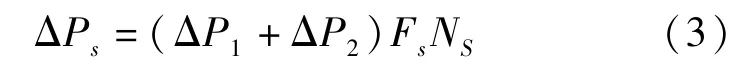

2.1.3 換熱器殼程阻力[2]

式中 ΔPs—換熱器殼程阻力,Pa;

ΔP1—流體橫向通過管束的阻力,Pa;

ΔP2—流體通過折流板缺口的阻力,Pa;

FS—殼程結垢校正系數,無量綱;

NS—殼程數,無量綱。

式中 ΔP1—流體橫向通過管束的阻力,Pa;

F—換熱管排列方式校正系數;

f0—殼程流體摩擦系數;

nc—管束中心線上的管數;

NB—折流擋板數;

ρ0—氣體密度,kg/m3;

u0—氣體流速,m/s。

式中 ΔP2—流體通過折流板缺口的阻力,Pa;

NB—折流擋板數;

h—折流板間距,m;

D—殼內徑,m;

ρ0—氣體密度,kg/m3;

u0—氣體流速,m/s。

2.2 設備附件阻力

塔填料阻力,計算較為準確、應用較為廣泛的填料層阻力是埃克特(Eekert)改進的通用關聯圖[3],絲網捕沫器、纖維除霧器、轉化催化層的阻力采用相應經驗公式計算[1]。

2.2.1 塔填料阻力[3]

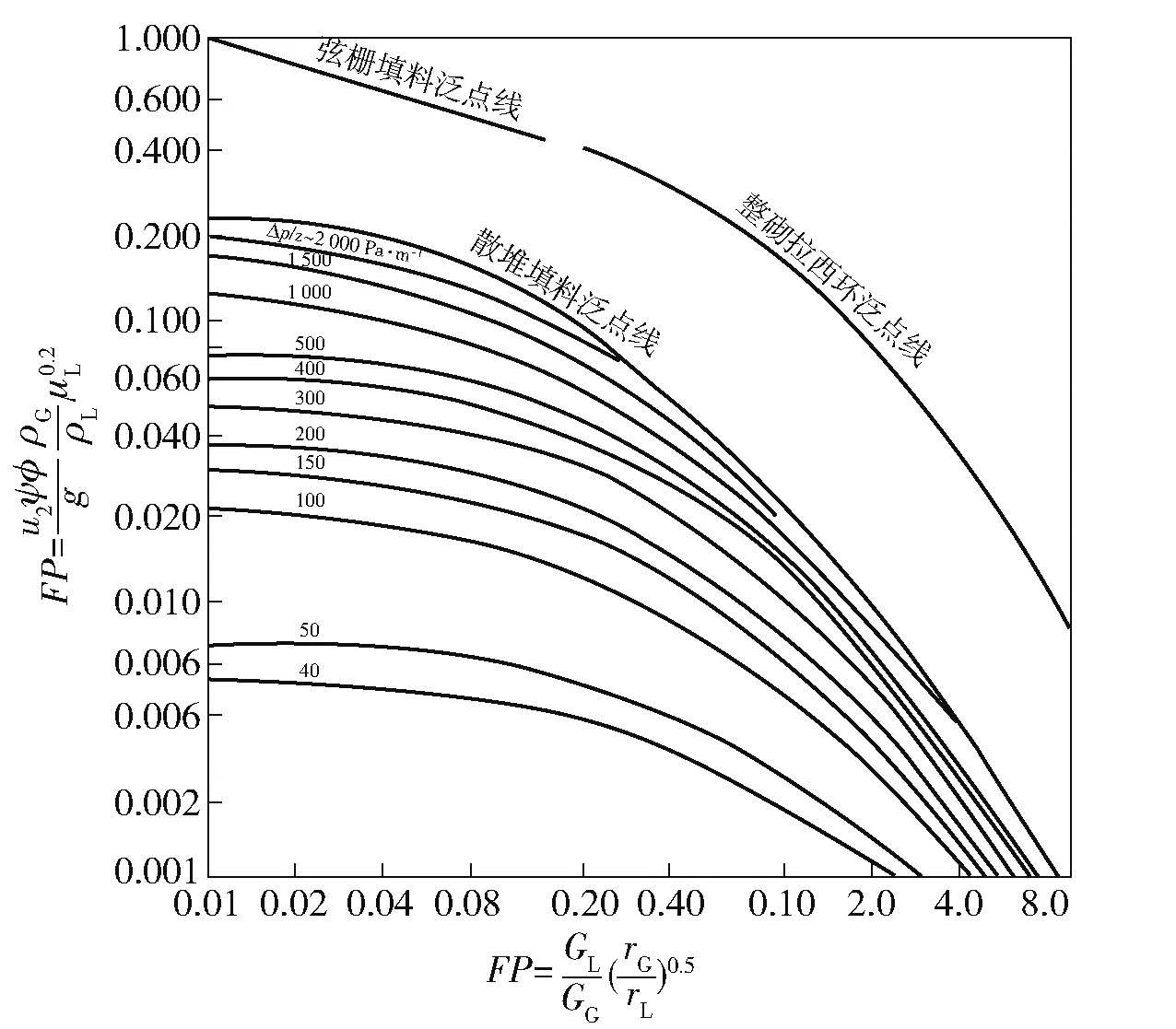

計算較為準確、應用較為廣泛的填料層阻力是埃克特(Eekert)改進的通用關聯圖,如圖2 所示,橫坐標為流動參數,見公式(6),縱坐標為泛點Y值,見公式(7)。

圖2 埃克特泛點和壓降通用關聯圖[3]

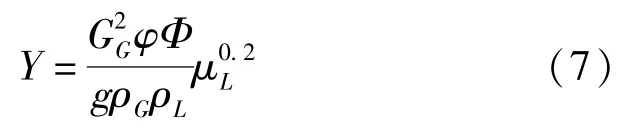

式中FP—流動參數,無量綱;

GL—液體質量流速,kg/(m2·s);

GG—氣體質量流速,kg/(m2·s);

ρG—氣體密度,kg/m3;

ρL—液體密度,kg/m3。

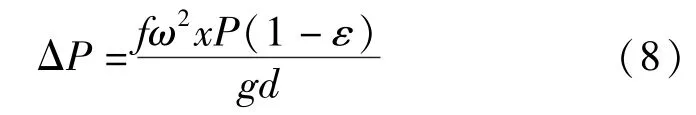

式中Y—泛點Y值;

GG—氣體質量流速,kg/(m2·s);

ψ—水的密度與液體密度之比;

φ—填料因子,m-1;

g—重力加速度,9.81 m/s2;

ρG—氣體密度,kg/m3;

ρL—液體密度,kg/m3。

μL—液體黏度,mPa·s。

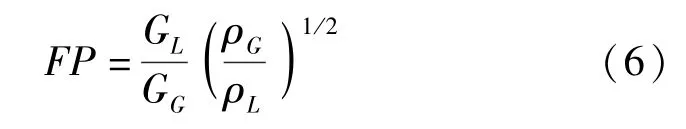

2.2.2 絲網捕沫器阻力[1]

式中 ΔP—絲網捕沫器阻力,毫米水柱;

ω—氣體流速,m/s;

x—絲網層厚,m;

P—氣體密度,kg/m3;

ε—孔隙率,無因次;

g—重力加速度,9.81 m/s2;

d—絲網直徑,m;

f—摩擦系數。

2.2.3 纖維除霧器阻力[1]

式中 ΔP—纖維除霧器阻力,Pa;

K—透過系數,無因次;

L—纖維床層厚度,m;

Q—容積流量,m3/s;

μ—氣體黏度,Pa·s;

A—纖維床層面積,m2;

d—每根纖維的直徑,m。

2.2.4 轉化觸媒層阻力[1]

式中 ΔP—轉化觸媒層阻力,毫米水柱;

f—阻力系數,無量綱;

ρ—氣體密度,kg/m3;

W—氣體流速,m/s;

H—觸媒層高度,m。

3 二氧化硫風機及變頻調速

3.1 二氧化硫風機簡介

二氧化硫風機為國產設備,風機的設計、材質選擇、制造、檢驗及試驗采用企業標準,同時滿足國家標準、中國機械行業標準。風機為單吸雙支撐結構,主要由機殼、主軸、葉輪、隔板、密封、軸承箱及配套輔助系統組成。機殼材質為鑄鐵,主軸材質為碳鋼,葉輪材質為316L 不銹鋼。

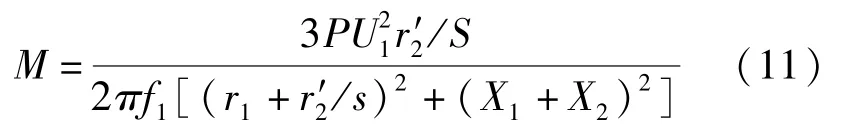

由于冶煉煙氣氣量呈周期性波動,為滿足氣量波動要求,節能降耗,同時為降低風機電機啟動電流、增加啟動轉矩、加快啟動過程,避免風機啟動時電路壓降過大而影響其他用電設備的運行,二氧化硫風機采用變頻調節,配置變頻器柜及YFP-2 異步變頻調速電動機。電動機轉矩公式見公式(11)。

式中P—極對數;

U1—定子電壓,V;

r1—定子電阻,Ω;

s—轉差率,無量綱s=f1/f2;

π—圓周率,3.141 592 654;

X1—定子電抗,Ω;

X2—轉子電抗,Ω。

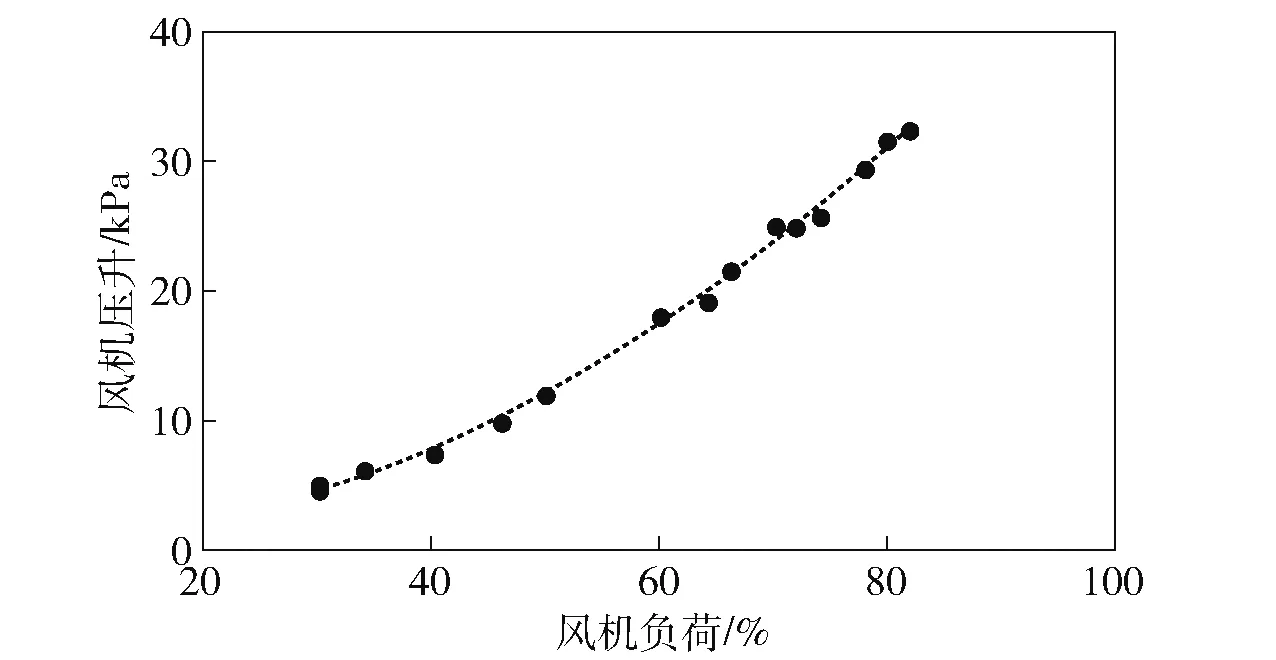

3.2 二氧化硫風機變頻調速[4-5]

對二氧化硫風機不同負荷下的風機壓升實測數據進行擬合,趨勢線為多項式時的決定系數(判定系數)R2為0.997。實測數據表明:采用變頻調速方式調節二氧化硫風機負荷(轉速),風機升壓與風機轉速的平方成正比,與式(12)一致。

式中H—風壓,Pa;

R—風阻,Pa·min2/m6;

Q—風機風量,m3/min。

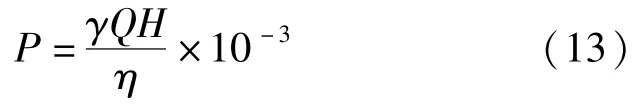

電機功率與風機轉速的三次方成正比,見式(13)。

式中P—電機軸功率,kW;

γ—裕量系數;

Q—風機風量,m3/min;

H—風壓,Pa;

η—效率。

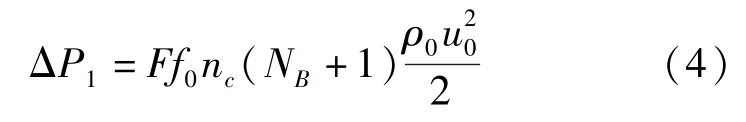

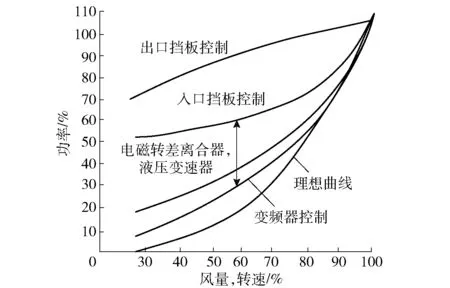

與其他流量控制方式相比,變頻方式調節風機轉速/流量節能效果顯著,如圖3 所示。由于風機轉速較低時風壓較低,不一定滿足系統阻力要求,另外風機轉速較低時風機電機效率降低,故風機轉速調節范圍不宜過大,通常不低于額定轉速的50%。

圖3 不同流量控制效率/功率對比[4]

同一負荷時風機電機電流有波動,加之較低負荷時電機效率有降低,且缺乏電機效率參數,本文未分析風機電機電流/消耗功率數據。

4 風機不同負荷下硫酸系統阻力實測與分析

4.1 二氧化硫風機不同負荷下硫酸系統阻力實測

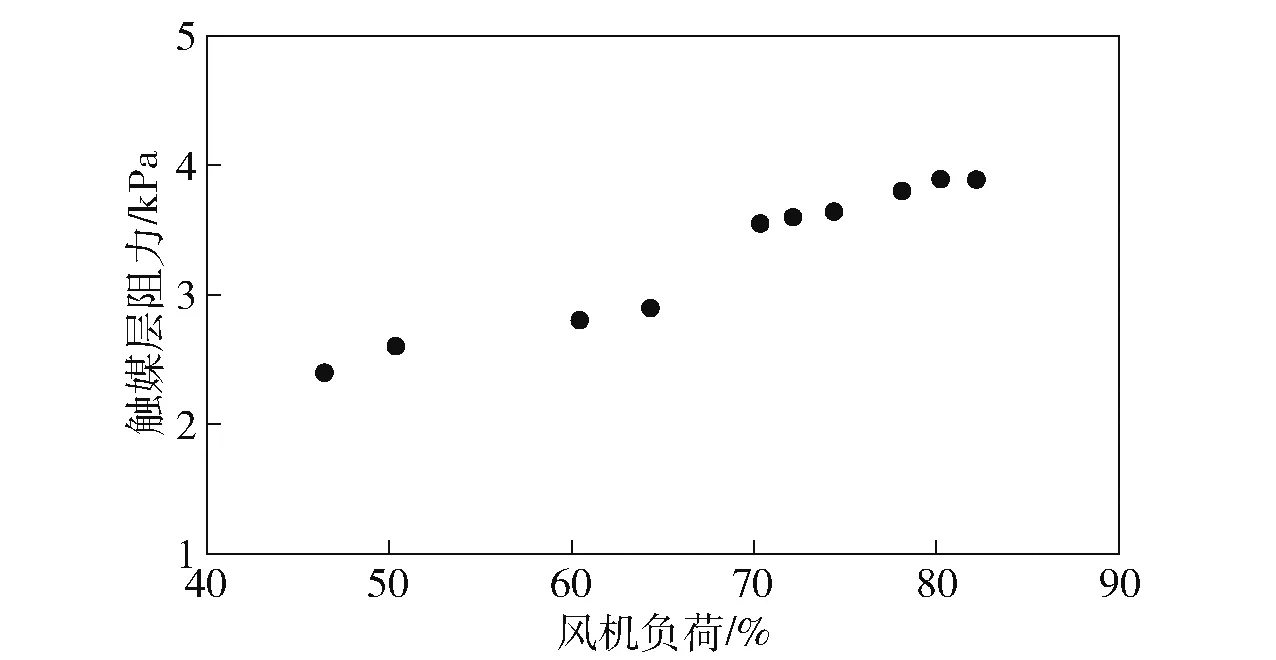

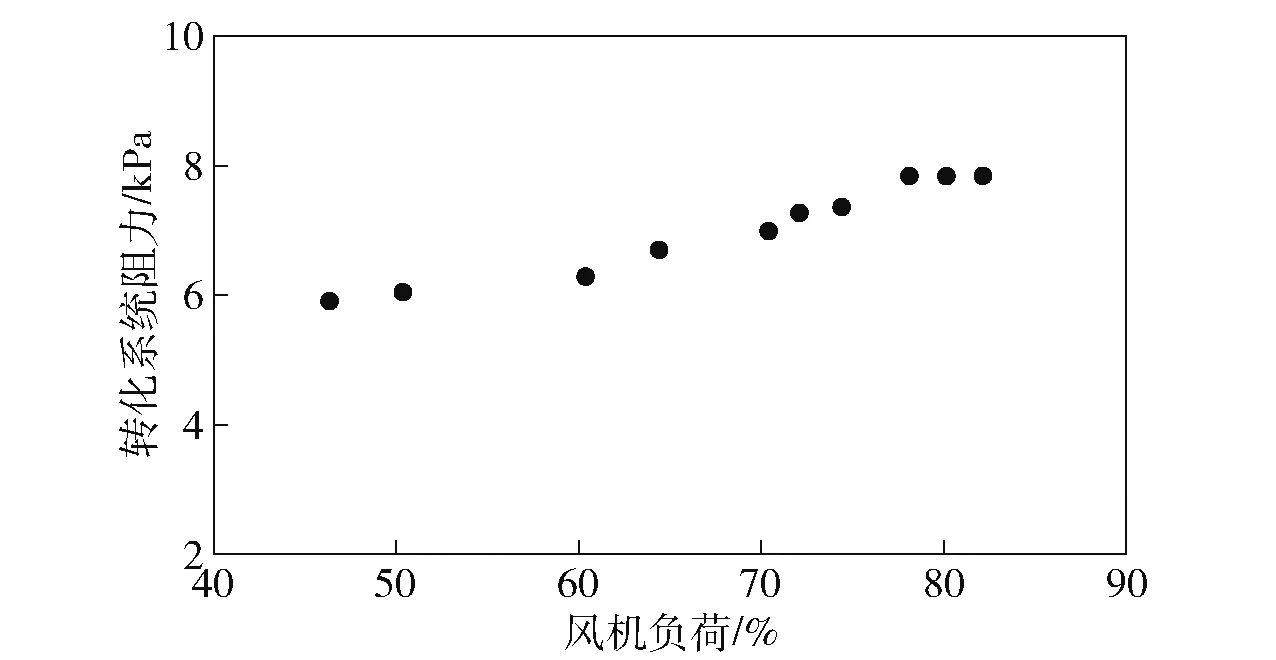

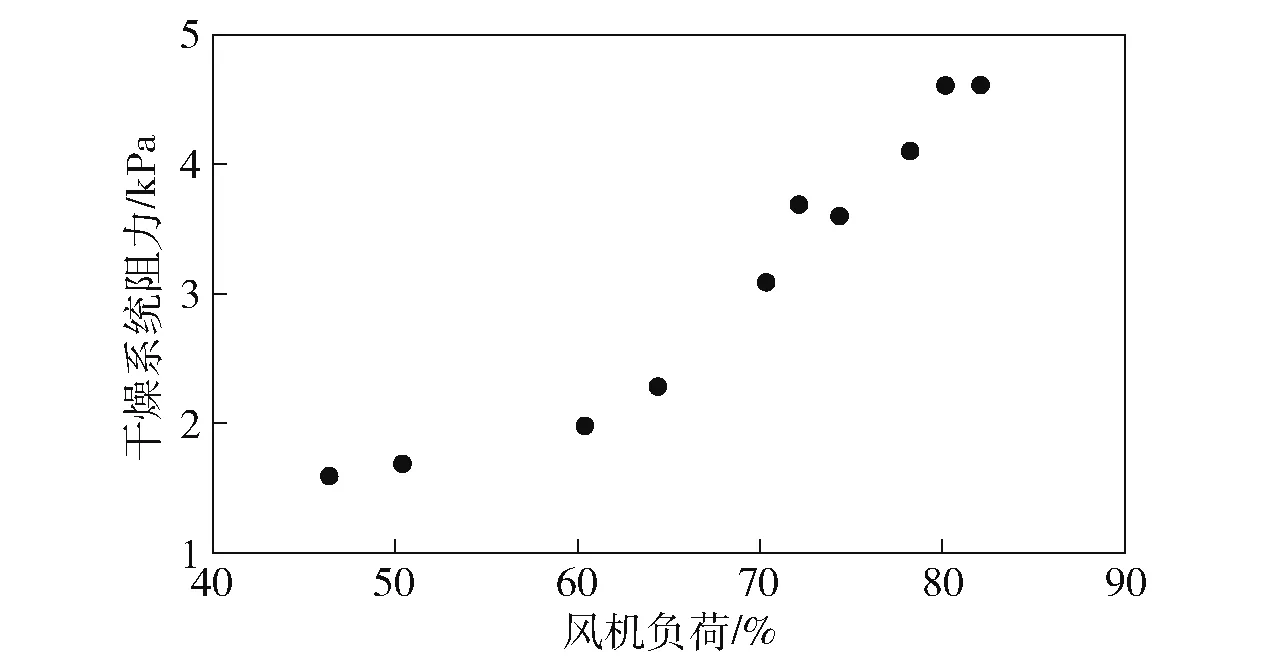

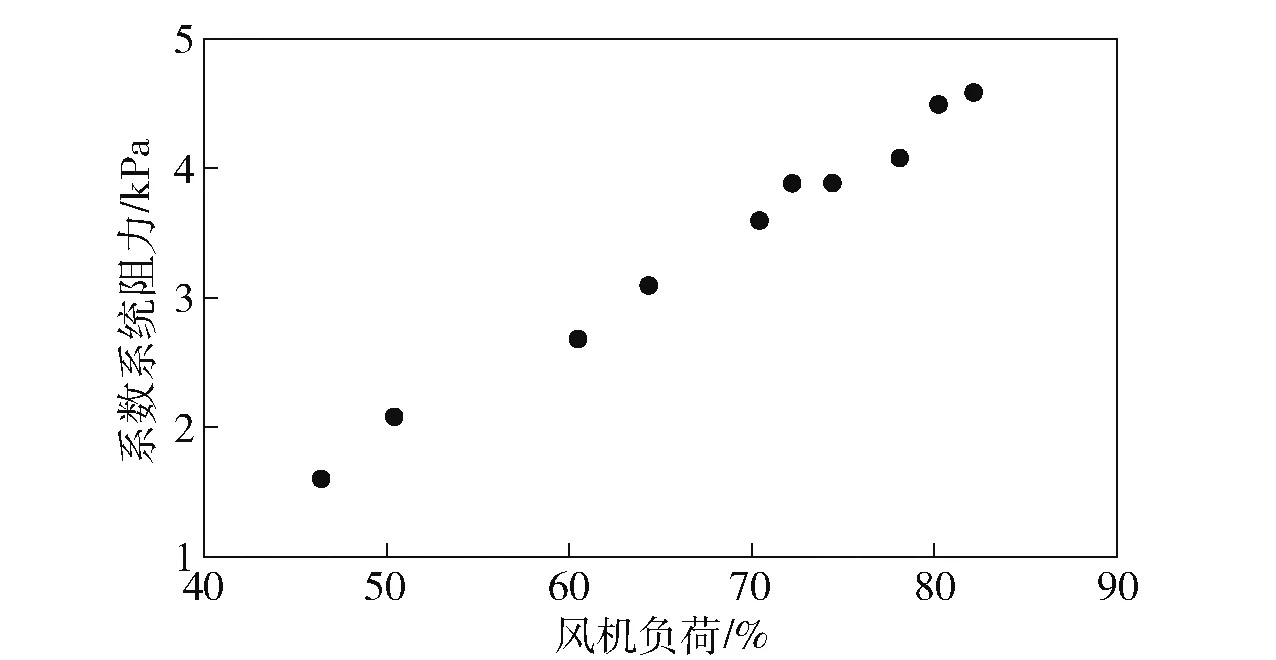

試車投產期間,為試驗主風機及變頻裝置性能,對不同二氧化硫風機負荷進行測試,并記錄硫酸裝置主要系統與設備的阻力,其中風機負荷-風機壓升曲線如圖4 所示,風機負荷-轉化層阻力曲線如圖5 所示,風機負荷-轉化系統阻力曲線如圖6 所示,風機負荷-干燥系統阻力曲線如圖7 所示,風機負荷-吸收系統阻力曲線如圖8 所示。

圖4 風機負荷-風機壓升曲線

圖5 風機負荷-轉化層阻力曲線

圖6 風機負荷-轉化系統阻力曲線

圖7 風機負荷-干燥系統阻力曲線

圖8 風機負荷-吸收系統阻力曲線

4.2 硫酸系統阻力分析

二氧化硫風機不同負荷(煙氣流量)下,系統阻力不同。隨著風機負荷/煙氣流量的增加,所有工序/系統的阻力均增加,其原因如下:

(1)干吸系統阻力增加最大,最大值接近3 kPa。主要原因是干吸塔內有一定高度的填料,自塔頂噴淋的濃硫酸在填料表面分散成液膜,并經填料間隙向下流動;煙氣和濃硫酸逆流接觸,在填料潤濕表面進行傳質、傳熱與反應。

(2)轉化系統阻力增加相對較小,最大值接近2 kPa。轉化系統絕大多數增加的阻力是在轉化層,轉化層增加阻力最大超過1.5 kPa。

(3)由于凈化系統前的收塵系統設置了高溫風機,二氧化硫風機負荷降低時,系統風量降低,此時高溫風機出口壓頭后移。凈化系統的一部分阻力由高溫風機克服,凈化系統阻力變化會受高溫風機影響,故本文未單獨分析二氧化硫風機不同負荷下凈化系統阻力數據,但從干吸系統阻力變化分析可知氣體冷卻塔(填料塔)處阻力增加較大。

5 結語

二氧化硫風機不同負荷(煙氣流量)下,硫酸系統的阻力不同。隨著風機負荷/氣量的增加,填料塔(如干燥塔、吸收塔、氣體冷卻塔等)阻力增加最大,轉化層阻力增加次之,其他設備殼體與管道阻力增加最小。

冶煉煙氣制酸廠的煙氣氣量呈周期性波動,二氧化硫風機經常進行負荷調整,由于設計考慮系統的高阻力,且設計一般留有一定裕量,在壽命期內二氧化硫風機很少在接近滿負荷工況下運行。故建議有條件的硫酸廠二氧化硫風機采用變頻調速,以節省電能。

采用變頻調速能降低風機電機啟動電流、增加啟動轉矩,避免風機啟動時電路壓降過大而影響其他用電設備的運行。二氧化硫風機變頻調速也適用于電網容量相對不大、電網相對不穩定的國家或地區。