提高氧化鋅煙塵中鍺回收率的生產實踐

鄧學文

(四川四環鋅鍺科技有限公司,四川 雅安 625400)

1 背景

鍺作為一種重要的戰略金屬,被廣泛應用于現代通信、航空航天、新能源、生物醫藥等眾多領域,鍺已成為高新技術產業不可替代的基礎材料[1]。隨著全球5G 相關基礎設施的建設及新型成像系統的廣泛使用,未來全球鍺的需求量和消費量將持續增長。

鍺具有親鐵、親硫和親有機質等多重地球化學性質[2]。在自然界中鍺主要呈分散狀態賦存于閃鋅礦、硫砷銅礦和銀鉛礦中,很少有獨立的鍺礦物[3]。伴生在鉛鋅礦中的鍺一般以類質同相形式賦存于礦物晶格中[4-5]。目前,從鉛鋅冶煉過程中綜合回收鍺已經成為工業鍺產品的主要來源之一。

2 原因分析

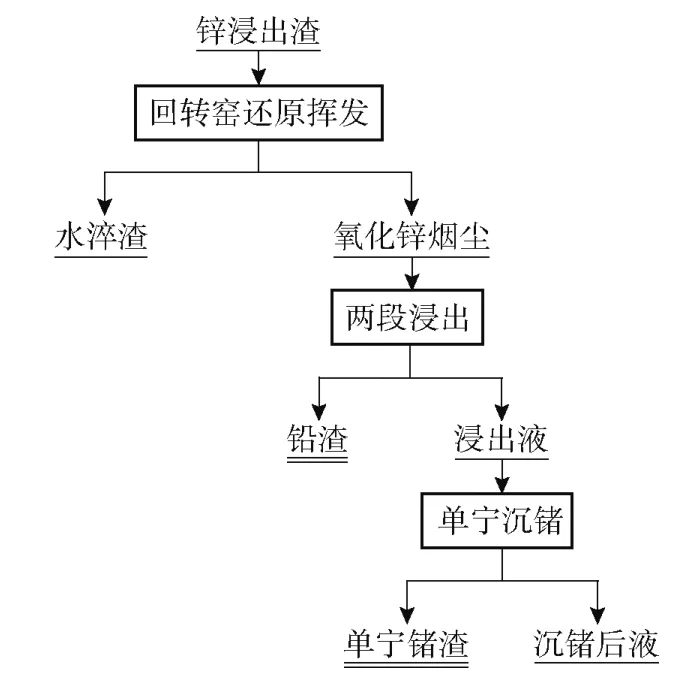

受鋅冶煉主體工藝流程的影響,鋅浸出渣經過回轉窯還原揮發,得到富鍺氧化鋅煙塵,氧化鋅煙塵經過浸出、單寧沉鍺,產出單寧鍺渣。從鋅浸出渣到單寧鍺渣,全流程鍺回收率僅為50%~60%[6-7]。以含鍺鋅浸出渣為原料,其鍺回收工藝流程如圖1所示。

圖1 鍺回收工藝流程圖

從圖1 可知,從鋅浸出渣到單寧鍺渣,其主要工藝流程為回轉窯還原揮發、兩段浸出、單寧沉鍺三大步驟,結合生產實踐情況,與國內同行業對比后發現,三大步驟均存在問題,分析如下。

(1)回轉窯還原揮發:鋅浸出渣水份高,新料、老料搭配不均勻,無煙煤、精煤熱值波動大,采用空氣為助燃氣,氧氣含量為20%~21%,揮發過程氣氛難以控制,被煙氣帶出爐窯的生料量較多,窯尾溫度偏低僅為400~430 ℃。導致氧化鋅煙塵含鋅低、含硫高,水淬渣含鋅偏高,鋅回收率只有85%~88%,鍺回收率只有70%~75%。

(2)兩段浸出:氧化鋅浸出采用常規兩段浸出法,一段低酸浸出,pH 控制2.5~3.5 范圍,二段高溫高酸浸出,不加氧化劑。由于氧化鋅殘硫高,其中硫化鋅不能浸出,導致鉛渣渣率大,鋅浸出率85%~88%、鍺浸出率60%~65%。

(3)單寧沉鍺:沉鍺前液為低浸后液,低浸板框時常有跑渾現象導致沉鍺前液渾濁,且單寧酸為塔拉單寧酸,其單寧酸有效成分僅為70%左右,單寧酸耗量大、鍺渣渣量大、鍺渣品位低。

3 技術改造

3.1 富氧燃燒

3.1.1 富氧燃燒理論分析

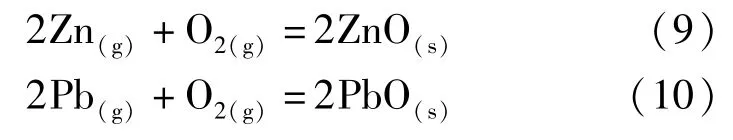

回轉窯揮發過程中,鋅及鍺化合物在碳、一氧化碳及氧氣的作用下主要發生如下反應:

料層內,鋅、鍺等化合物的還原及揮發:

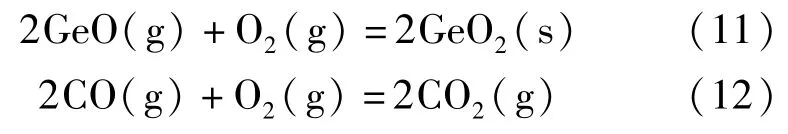

在煙氣中,鋅、鍺、碳等元素的低價化合物被氧化為高價化和物:

回轉窯還原揮發過程采用空氣(含氧約21%左右)作為助燃氣,空氣中的氮氣等不參與反應,惰性氣體大量存在不僅增加空氣輸送量,增大煙氣量和收塵的負擔,并且帶走大量顯熱。

采用富氧燃燒,提高助燃氣中的氧含量,煤的燃燒速率相應提高,有利于提高高溫區的溫度,促進易揮發元素的快速揮發分離。而且,氧含量的提高,可減小供、排氣體的體積,易于控制窯內的氧化還原氣氛,減少被煙氣帶出爐窯的生料量,從而提高氧化鋅產品中有價成分的含量。另外,煙氣總量減少,可以降低煙氣帶走的熱量,有利于節能降耗[8]。國內研究表明,鋅浸出渣回轉窯揮發過程中氧含量由21%提高至25%后,固體燃料率可以降低5%~6%,渣處理能力提高20%~40%,熱利用大幅提升[9]。

3.1.2 富氧燃燒改造實踐

管理上,電鋅廠引進單室隔膜壓濾機,控制鋅浸出渣水份在22%以下,新料、老料搭配混合均勻入窯,購買熱值穩定的煤。

技術上,為提高助燃氣氧含量,在各條回轉窯生產線上安裝了氧氣站,產出的濃度90%~95%的氧氣與空氣混合,將氧含量提高至23%~24%。

經過半年的生產實踐,改造前后技術經濟指標對比如表1 所示。

從表1 可知,回轉窯引進富氧燃燒技術后,煤耗降低了約150 kg 標煤/t·Zn,鋅回收率提高了約10%,鍺回收率提高了約10%。

3.2 富氧浸出

3.2.1 富氧浸出理論分析

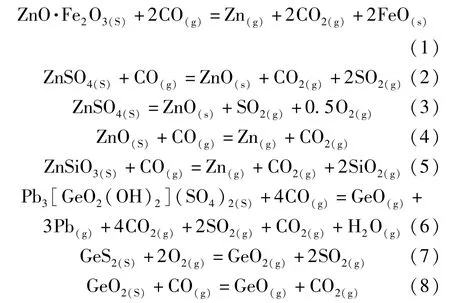

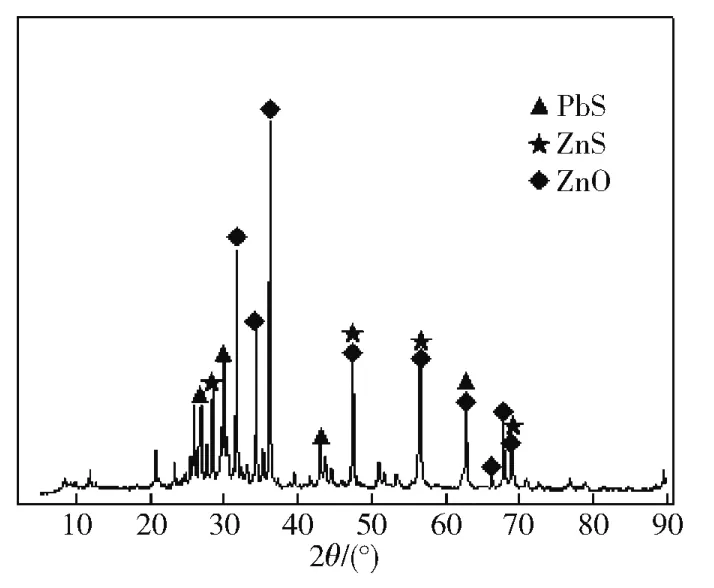

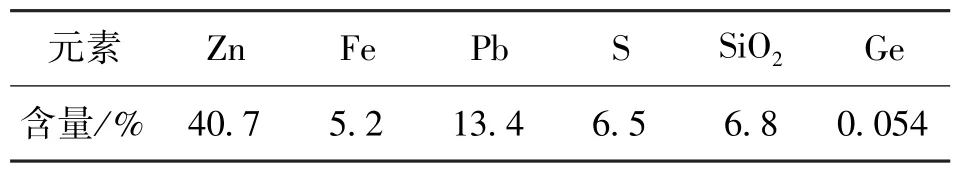

回轉窯揮發過程中,鋅、鉛、鍺等易揮發物質隨煙氣一起進入氧化鋅煙塵中,典型氧化鋅煙塵化學成分及XRD 分析結果分別如表2 和圖2 所示。

圖2 氧化鋅煙塵XRD 分析

表2 氧化鋅煙塵化學成分

經過回轉窯富氧燃燒改造后,煙塵中鍺得到明顯的富集,但從表2 可知其硫含量依然較高達6.5%。XRD 分析發現煙塵中鋅主要以氧化鋅和硫化鋅形式存在,鉛部分以硫化鉛形態存在。鍺含量較低,難以發現單獨的含鍺礦物,鍺可能以氧化物形態或者以類質同相形態存在于鋅、鉛的硫化礦物中。

生產中發現高酸浸出氧化條件不足時,鋅、鉛的硫化物在浸出過程中難以被酸破壞和溶解,即使終酸150 g/L、95 ℃、反應8 h 的情況下,鉛、鋅的硫化物依然殘留在浸出渣中。被這些硫化物包裹的以類質同相形式存在的鍺,也同樣不能被浸出而殘留在浸出渣中,導致鍺浸出率僅約為60%~65%。

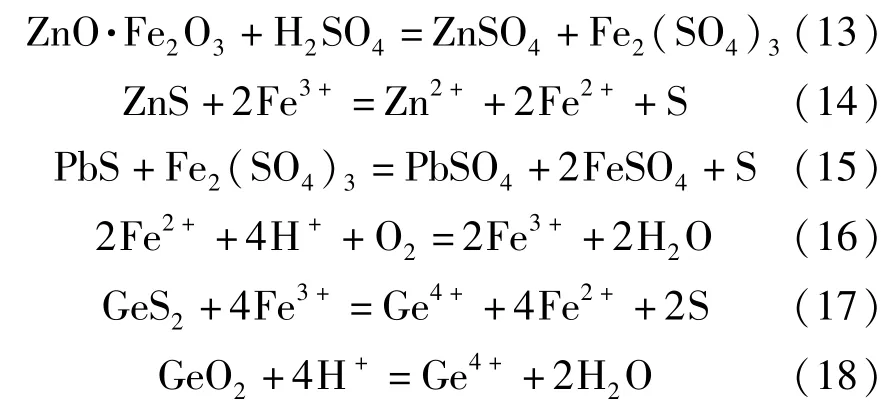

為了破壞上述鋅、鉛、鍺等金屬的硫化物,提高鍺浸出率,高酸浸出階段通入氧氣作為氧化劑,同時利用三價鐵的促進作用,破壞和溶解這些含鍺硫化礦物,高酸浸出通氧發生的主要化學反應如下:

3.2.2 富氧浸出改造實踐

生產上的富氧浸出改造實踐,通過提高氧氣濃度、提高氧氣利用率、縮短反應時間、提高作業效率幾方面,主要改造如下:

(1)按照生產需求,訂購了氧氣站及中空通氧攪拌器,并對折流板進行了升級改造,使氧氣分布更加均勻,提高了氧氣利用率。

(2)新建了4 個“瘦高型”柱狀反應罐,延長了氧氣在罐內的停留時間。

(3)對各反應罐的溢流口進行了改造,便于泡沫渣的流出,增加了泡沫渣溜槽及泡沫收集罐,專門收集泡沫渣,便于提高氧氣流量,然后對泡沫渣再單獨浸出。

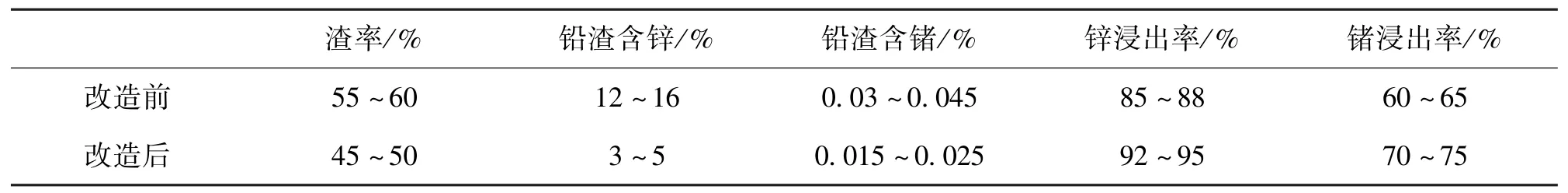

經過半年的生產實踐,改造前后技術經濟指標對比,如表3 所示。

表3 富氧浸出改造前后技術經濟指標對比

3.3 沉鍺工藝優化

沉鍺工藝優化前,沉鍺前液為低浸后液,由于低浸板框常有跑渾現象,且沉鍺前液中轉池體積偏小,時常一邊進液一邊出液,基本無靜置沉淀時間,導致沉鍺前液渾濁,沉鍺前液含大量低浸渣及懸浮物。另外,工藝優化前使用的單寧酸為塔拉單寧酸,其單寧酸有效成分僅為70%左右,單寧酸耗量大,鍺渣渣量大,鍺渣品位低。

沉鍺工藝優化如下:(1)低浸后液先脫氯再沉鍺,嚴格控制脫氯板框跑渾。(2)安裝反沖洗過濾器,對脫氯后液(即沉鍺前液)再次進行過濾,減少沉鍺前液固態雜質及懸浮物。(3)更換塔拉單寧酸為五倍子單寧酸,其有效成分81%以上。(4)沉鍺工藝優化,單寧酸漿化溫度從70~80 ℃降低至60~70 ℃,反應溫度從60~70 ℃降低至55~60 ℃。

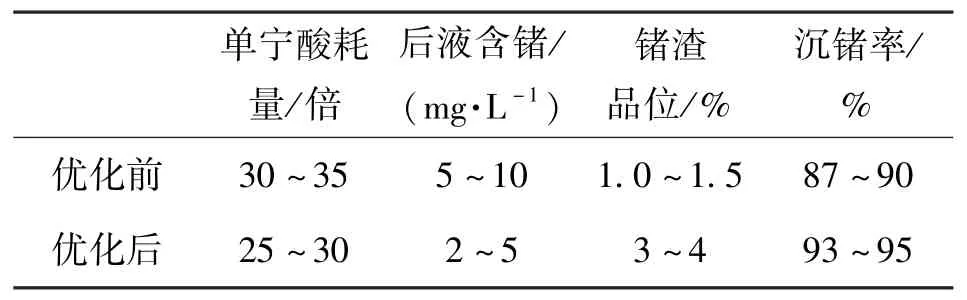

經過半年的生產實踐,沉鍺工藝優化前后技術經濟指標對比表,如表4 所示。

表4 沉鍺工藝優化前后技術經濟指標對比

4 結論

從鋅浸出渣到單寧鍺渣,通過回轉窯富氧燃燒、富氧浸出、沉鍺工藝優化等技術改造措施,丹寧鍺品位從1.0%~1.5%提高至3%~4%,鍺回收率由45%~50%提升至65%~70%。