利用發泡-注凝-冷凍干燥法制備多孔Y2SiO5陶瓷隔熱材料的研究

唐慶,曾敏玉,郭佳明,唐妍梅,楊虎,郭澤平

(廣西師范大學 物理科學與技術學院,廣西 桂林 541004)

多孔陶瓷具有低密度、高比表面積、耐高溫、低熱導、抗氧化以及良好的抗熱震性能等優點[1-3],被廣泛應用于過濾、生物工程材料、吸聲材料和隔熱材料等領域[4-7]。Y2SiO5作為一種新型的結構功能材料,其熔點高達1 950 ℃,并且在1 700 ℃下,具有低的透氧常數10-10kg/(m·s)和極低的熱導率[1.34 W/(m·K),873~1 173 K],該值遠低于許多最常用的熱障涂層材料(如YSZ、γ-Y2Si2O7和La2Zr2O7)[8-12]。當前Y2SiO5材料多作為抗氧化涂層材料和發光材料基質使用[13-20],而關于多孔Y2SiO5陶瓷的制備與研究的報道相對較少,多集中在Wu等[12]的研究。然而制備具有低密度、高孔隙率、極低熱導率和耐高溫的多孔Y2SiO5陶瓷,可使其在高溫隔熱材料、高溫絕緣設備等方面具有良好的應用前景。

發泡-注凝-冷凍干燥法是將凝膠注模法、發泡法與冷凍干燥法結合起來,通過機械攪拌的方法制備發泡漿料,再利用凝膠注模原位固化成型的原理生成陶瓷坯體,然后將坯體進行冷凍使溶劑(水)變成冰,再進行升華干燥以消除水蒸發時因表面張力而引起坯體的收縮變形,該方法可實現多孔陶瓷孔隙率的控制,易于制備各種復雜形狀的多孔陶瓷制品[1,5,12,21-22]。雖然近年來在研究多孔陶瓷熱導率方面取得了一定的成果[2,23-26],但是為了提高多孔陶瓷的熱絕緣效果,制備具有更低熱導率的多孔陶瓷仍然具有重要的現實意義。

因此,本文旨在研究多孔Y2SiO5陶瓷的熱性能并改善其隔熱效果,以去離子水為溶劑、無毒的明膠為凝膠劑、十二烷基硫酸鈉(SDS)為發泡劑、羧甲基纖維素鈉(CMC)為穩泡劑,采用發泡-注凝-冷凍干燥法制備多孔Y2SiO5陶瓷。同時在發泡的陶瓷漿料中加入聚乙烯吡咯烷酮(PVP),以防止陶瓷坯體在干燥過程中出現變形和開裂。生坯經過燒結后,所得到的多孔Y2SiO5陶瓷具有極高孔隙率、低密度和極低熱導率,并分析了相組成和微觀形貌以及研究了燒結收縮率、熱導率和高溫熱穩定性的變化規律。

1 實驗部分

1.1 材料與儀器

氧化釔粉末(Y2O3,99.99%,1 μm)、聚乙烯吡咯烷酮(PVP,平均分子量1 300 000)均購買于上海麥克林;二氧化硅(SiO2)粉末、分散劑檸檬酸鈉(SC)均為分析純;凝膠劑明膠、發泡劑十二烷基硫酸鈉(SDS)、穩泡劑羧甲基纖維素鈉(CMC)均為化學純。

MiNi600型 X射線衍射儀;EVO18型掃描電子顯微鏡;3H-2000 TH-Y型全自動孔隙率分析儀;TG2019F3型熱分析儀;Hot Disk TPS 25OOS型導熱系數儀。

1.2 實驗過程

將分散劑SC和混合陶瓷粉體Y2O3、SiO2(摩爾比為1∶0.9)加入去離子水中攪拌,然后倒入100 mL的瑪瑙罐中通過行星式球磨機進行球磨24 h即可得到漿料。再將陶瓷漿料置于45 ℃的水浴鍋中,在磁力攪拌下加入明膠、PVP和CMC,再加入發泡劑SDS,快速攪拌至均勻,并將配制好的漿料注入模具中,形成凝膠,脫模后經過干燥、排膠、燒結即可得到所需的多孔Y2SiO5陶瓷。

1.3 測試與表征

利用X射線衍射儀測定燒結樣品的相組成,掃描速度為4(°)/min;用掃描電子顯微鏡表征燒結樣品的微觀形貌;固相含量測試,以質量百分數(%)來表示漿料的固相含量,即固相含量=[(氧化釔和二氧化硅粉體的總質量)/(去離子水的質量+氧化釔和二氧化硅粉體的總質量)] ×100%;燒結樣品的體積密度由ρ=(m/V)來計算,其中m為燒結樣品的質量,直接稱量,V為燒結樣品的體積,通過測量樣品的長寬高后計算得到;孔隙率由全自動孔隙率分析儀來測定,孔隙率(文中均指開孔率)P=[V’/V]×100%,其中V為燒結樣品的總體積,V’為燒結樣品的開孔體積;燒結樣品的線收縮率計算式為:收縮率=[(d-d’)/d]×100%,其中d和d’分別為樣品燒結前后的直徑;樣品的熱重分析在熱分析儀上測試;樣品的室溫熱導率在導熱系數儀上進行。

2 結果與討論

2.1 多孔Y2SiO5陶瓷物相組成及微觀形貌分析

圖1顯示了陶瓷生坯在1 500 ℃燒結3 h后得到的多孔Y2SiO5陶瓷的XRD圖譜。

圖1 多孔Y2SiO5陶瓷的XRD圖譜Fig.1 XRD spectrum of porous Y2SiO5 ceramics1 500 ℃空氣爐中燒結3 h

由圖1可知,陶瓷生坯從室溫加熱到1 500 ℃并保溫3 h后,即可得到純的 Y2SiO5相。結果表明,適當的原料配比及明膠的快速固化有利于獲得純相的Y2SiO5多孔陶瓷。

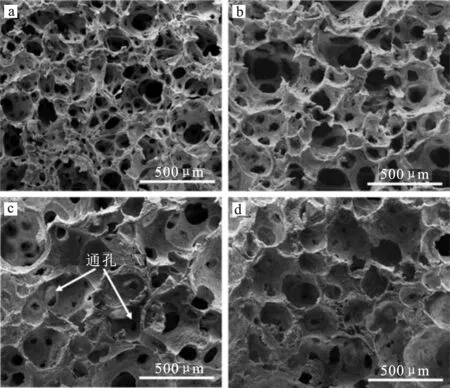

圖2顯示了不同固相含量制備的多孔Y2SiO5陶瓷的SEM圖。

圖2 不同固相含量的多孔Y2SiO5陶瓷樣品的SEM圖Fig.2 SEM of porous Y2SiO5 ceramic samples with different solid contenta.25%;b.30%;c.35%;d.40%

由圖2可知,所制備的多孔Y2SiO5陶瓷都存在著形狀近似于球形的大孔,這是發泡劑發泡時留下的[25]。見圖2c中箭頭所示,在球形孔中,孔壁上存在著許多孔洞即通孔,也就是當多個氣泡聚集時,由于氣泡間壓力差的作用,氣泡間會產生液體流動,接觸處便形成了通孔[2]。此外,不同固相含量的多孔Y2SiO5陶瓷在微觀形貌上也存在著明顯的差異,對于較低固相含量(質量分數25%,30%)的樣品在孔壁上存在著許多通孔把大孔連接起來(圖2a、b),而對于較高固相含量(質量分數35%,40%)的樣品其孔壁上通孔的數量逐漸減少(圖2c、d),從而形成封閉的孔結構,其結果是導致孔隙率下降。同時,對于不同固相含量的樣品,其孔徑分布也是不同的,固相含量為25%,30%,35%的樣品其孔徑分布依次在100~480,80~430,70~360 μm之間(圖2a、b、c),對于固相含量為40%的樣品,其孔徑分布在60~300 μm之間(圖2d)。結果表明,高固相含量多孔Y2SiO5陶瓷比低固相含量多孔Y2SiO5陶瓷具有更小的孔徑分布,可能的原因是高固相含量(40%)的陶瓷漿料粘度大,在攪拌發泡時泡沫更加均勻穩定且泡沫漿料密度大,同時孔隙率也會減小。

2.2 多孔Y2SiO5陶瓷的燒結收縮率、孔隙率與體密度

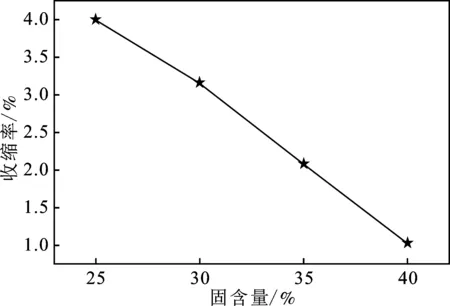

燒結收縮率、體積密度和孔隙率是多孔陶瓷的重要參數。圖3是不同固相含量多孔Y2SiO5陶瓷的燒結收縮率。

圖3 不同固相含量多孔Y2SiO5陶瓷的燒結收縮率Fig.3 The sintering shrinkage of porous Y2SiO5 ceramics with different solid content

由圖3可知,生坯在1 500 ℃高溫燒結3 h后得到的多孔Y2SiO5陶瓷,隨著固相含量從25%增加到40%,其燒結收縮率從4.0%減小到1.0%。低收縮率有利于得到近凈尺寸的構件,同時也是制備出具有高孔隙率陶瓷的一個重要因素[25]。

圖4為不同固相含量多孔Y2SiO5陶瓷的孔隙率和體密度。

由圖4可知,當固相含量從25%增加到40%時,多孔Y2SiO5陶瓷的孔隙率從95.5%減小到92.4%,這與圖1的描述一致,而密度從0.15 g/cm3增加到0.27 g/cm3,這比文獻[25]中制備出的多孔Y2SiO5陶瓷(0.19~0.35 g/cm3)更加輕質,密度值減小至80%以下。此外,孔隙率明顯高于添加造孔劑法制備出的莫來石多孔陶瓷(80.05%)和發泡法制備的六鋁酸鈣多孔陶瓷(89.6%)[27-28]。同時,從圖中可以看出多孔Y2SiO5陶瓷的孔隙率與固相含量近似線性相關,可能的原因是:在發泡劑用量及攪拌速率相同的情況下,固相含量等量增加所致的。本文所制備的多孔Y2SiO5陶瓷密度低且孔隙率高,其有望成為輕質隔熱材料,而低密度、高孔隙率,歸因于低固相含量和發泡劑的充分發泡。

圖4 不同固相含量多孔Y2SiO5陶瓷的孔隙率和體密度Fig.4 The porosity and bulk density of porous Y2SiO5 ceramics with different solid content

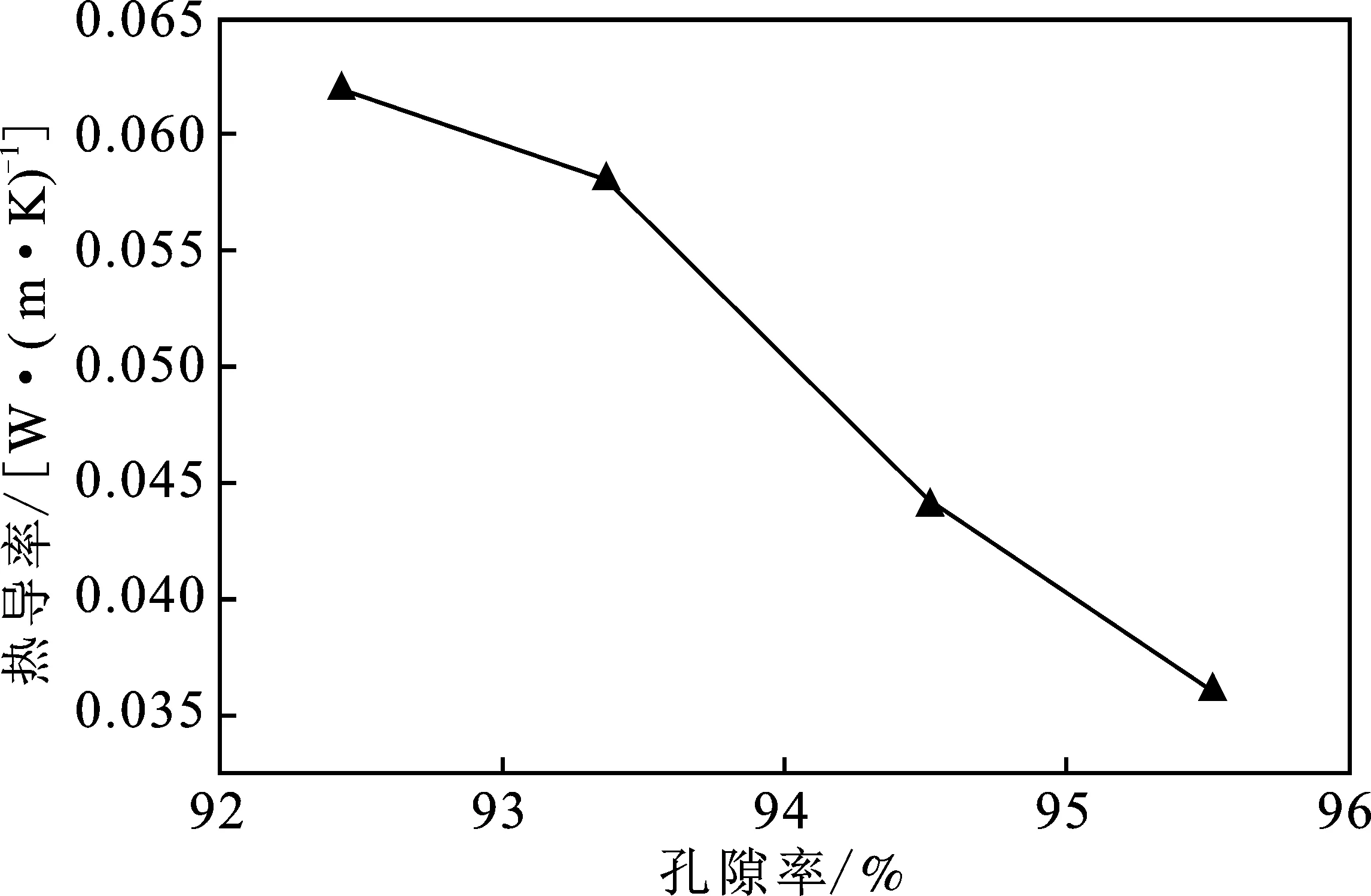

2.3 多孔Y2SiO5陶瓷的室溫熱導率

圖5顯示了不同孔隙率多孔Y2SiO5陶瓷的室溫熱導率。

圖5 不同孔隙率多孔Y2SiO5陶瓷的室溫熱導率Fig.5 The room temperature thermal conductivity of porous Y2SiO5 ceramics with different porosity

由圖5可知,當孔隙率從92.4%增加到95.5%時,樣品的熱導率從0.062 W/(m·K)減小到0.036 W/(m·K)。這比具有相近孔隙率、熱導率為0.09 W/(m·K)的多孔γ-Y2Si2O7(孔隙率92.9%)陶瓷[24]低得多。實際上,Y2SiO5多孔陶瓷具有極低熱導率的原因是:在室溫下致密的Y2SiO5塊體陶瓷自身的熱導率[1.86 W/(m·K)]比γ-Y2Si2O7[4.91 W/(m·K)]塊體陶瓷小[12];另一方面由于孔隙中充滿了空氣,而空氣的熱導率僅為0.026 W/(m·K),這大大地抑制了熱量的傳遞,從而降低了高孔隙率多孔Y2SiO5陶瓷的熱導率。本文所制備的多孔Y2SiO5陶瓷的孔隙率為95.5%時,其室溫熱導率為0.036 W/(m·K),該值比文獻[25]中制備出的多孔Y2SiO5陶瓷(孔隙率:95.8%)的熱導率0.054 W/(m·K)小得多,在孔隙率近似的情況下,熱導率降低30%以上,其結果是隔熱效果更好,然而熱導率降低的原因可能是:在發泡漿料中加入了穩泡劑羧甲基纖維素鈉(CMC),增大了氣泡的液膜粘度,使得氣泡能夠穩定地存在且不易擴散、破裂,從而形成封閉的孔結構,該結構能夠避免熱量的對流傳導,進而降低了多孔Y2SiO5陶瓷的熱導率。

2.4 多孔Y2SiO5陶瓷的熱穩定性

為了表征所制備的多孔Y2SiO5陶瓷的熱穩定性,對其進行熱重(TG)和物相結構分析。將10 mg多孔Y2SiO5陶瓷放入氧化鋁坩堝中,在氧氣環境下,從室溫以10 ℃/min的升溫速率加熱到1 000 ℃。 如圖6所示,即可得到多孔Y2SiO5陶瓷的TG/DTG曲線。

圖6 多孔Y2SiO5陶瓷的TG/DTG曲線Fig.6 TG/DTG curves of porous Y2SiO5 ceramics

由圖6 TG曲線可知,試樣的質量變化僅為0.6%左右,可見其變化很小,而DTG曲線(TG的一階微分曲線)趨于水平,未出現質量變化峰,即熱失重速率為零。

圖7 多孔Y2SiO5陶瓷在不同溫度下保溫3 h的XRD圖譜Fig.7 XRD patterns of porous Y2SiO5 ceramics at different temperatures for 3 ha.室溫;b.300 ℃;c.600 ℃;d.900 ℃

圖7是多孔Y2SiO5陶瓷實驗前后的XRD圖譜,經室溫分別加熱到300,600,900 ℃并保溫3 h后,仍然保持純的Y2SiO5相,沒有出現其他的特征峰。這結果表明該多孔 Y2SiO5陶瓷在較高溫度下使用時,不存在相變和成分的改變,具有良好的高溫相穩定性。從本文的實驗數據及結果表明,所制備的多孔Y2SiO5陶瓷可以作為高溫絕緣材料使用,其在高溫領域具有廣闊的應用前景。

3 結論及展望

本文采用價格低廉且無毒環保的明膠為凝膠體系,所制備的多孔Y2SiO5陶瓷具有極高孔隙率(95.5%)、低密度(0.15~0.27 g/cm3)、低燒結收縮率(1.0%~4.0%)、極低熱導率[0.036 W/(m·K)]以及良好的熱穩定性。因而,多孔Y2SiO5陶瓷可作為一種具有輕質、高孔隙率、低熱導率的熱絕緣材料。雖然本文制備的多孔Y2SiO5陶瓷具有極低的熱導率,但是其孔徑較大且大部分為開孔,這樣的結構不利于材料的隔熱效果及機械性能。因此,在控制孔尺寸、提高閉孔數量及增強機械性能方面仍然值得我們去深入研究。