飛機疲勞失效適航規章演變歷程回顧

林建鴻 王彬文

摘要:為了保障飛機的使用安全,與結構疲勞失效相關的適航規章已經經歷了70多年的演變過程。本文以歷史時序為線索,回顧了相關的適航規章在不斷吸取疲勞破壞事故經驗教訓的過程中逐步完善的演變歷史,包括:進行以安全壽命理念的疲勞設計分析;通過全機結構疲勞試驗來確定飛機的使用壽命;確立破損安全的設計理念并進行靜強度試驗驗證;為兼顧減重和保障在役飛行安全而提出的損傷容限設計與試驗驗證;在設計壽命內,通過試驗驗證來保證不會發生廣布疲勞損傷破壞;(6)確定有效限制壽命(LOV),以確保飛行安全。由此明確了飛機發生疲勞損傷的影響因素,不僅涉及材料的性能表征、制造和安裝工藝,也與飛機的使用狀態密切相關,明確指出滿足適航規章要求的核心手段是采用積木式試驗方法構建試驗金字塔來完成飛機結構設計的適航認證。

關鍵詞:疲勞失效;安全壽命;破損安全;損傷容限;廣布疲勞損傷;有效限制壽命;適航認證

中圖分類號:V215.5文獻標識碼:ADOI:10.19452/j.issn1007-5453.2022.03.006

自1903年人類實現有動力飛行以來,飛機結構的疲勞失效一直都是影響飛機運行安全的一個主要問題。在經歷了各種影響飛行安全的事故之后,適航監管部門為了確保飛機運行安全性,盡可能地減少各種事故對生命的威脅,一直都在努力改善飛機的適航規章,以保證飛機制造商能夠研制出符合用戶要求的各種型號飛機,并且在飛機的研制、運行和維修的過程中,在保障安全的前提下,盡可能地降低成本[1]。

本文通過介紹與飛機疲勞失效相關的各種事故,回顧與飛機結構疲勞失效相關適航規章的演變歷史,以及規章中為減少飛機發生疲勞失效提出的通過試驗手段驗證飛機結構安全的各種要求的形成過程;最終明確了通過不同層級的積木式試驗來構建試驗金字塔,完成逐級試驗驗證,是飛機研制實現適航規章安全要求的基礎,也是減少飛機結構發生疲勞失效,保障使用安全,實現經濟化運營與維修的有效途徑。

本文通過對與疲勞失效相關的適航規章演變歷程的回顧,揭示現行的適航規章條例的演變,該演變過程是對飛機結構設計要求的不斷細化,對歷史上各種飛機發生疲勞事故的經驗教訓進行分析、總結,逐步完善的結果。試驗驗證則是保證飛機強度設計與制造符合適航規章要求的基礎和根本手段。國外相關規章的完善與實施,基本上都是軍機在前,民機在后。這對國內飛機研制工作的開展具有十分重要的參考價值。

1與安全壽命設計相關的適航規章

1.1早年與結構疲勞問題相關的飛機失事

1903年,萊特兄弟開始嘗試人類第一次有動力飛行時,其試飛過程就由于金屬零件的疲勞破壞而被迫延遲。在正式的試飛開始之前,螺旋槳的空心轉軸上就出現了一條裂紋。隨后,一個支柱的安裝部位和鋼絲支架也出現了問題。在更換了一根從俄亥俄州運來的實心螺旋槳軸之后,試飛才獲得了成功[2]。萊特兄弟研制的飛機在1908年所發生的空難也是由于飛機上的一個支柱配件和翹曲滑輪托架出現故障所造成的。這也是航空史上導致乘客死亡的第一起空難事故[3]。

20世紀的前20年,也就是在定期運送旅客的商業航空公司出現之前,對飛機疲勞失效的關注和相關研究大多與非結構性構件有關,其中包括操控鋼索、螺旋槳軸、發動機、閥門彈簧、連接連桿曲軸和其他機械構件。由于當時飛機的飛行速度較低,滑翔性能良好,由機械故障導致的意外事故通常不會對乘客的生命安全構成威脅。在這一時期,飛機結構的設計主要基于靜強度和剛度的要求來進行。由于當時飛機構型的更新速度很快,大多數型號的飛機在其結構強度出現疲勞退化問題之前,就已經被新型飛機所淘汰。所以,這個時期由于疲勞失效造成的飛機結構失效事故只是偶有發生。為了減少機械故障不斷發生,那時人們已經認識到可以通過加強飛機零部件制造質量控制、減小表面粗糙度或者進行小幅度的重新設計等手段來減少機械故障的發生[2]。

這樣的狀態一直持續到20世紀20年代末。1927年9月,在德國東部施萊茨附近,一架漢莎航空公司的Dornier Merkur上單翼飛機發生了墜毀事故,造成6人死亡。這起事故開始引起人們對飛機結構疲勞問題的關注,開始意識到飛機結構的疲勞問題會成為影響飛機飛行安全的一個隱患。1929年6月17日,英國帝國航空公司的“City of Ottawa”飛機(Handley Page w.10)由于發動機故障而迫降在鄧杰內斯附近的英吉利海峽,這次墜機造成了7人死亡。事故調查結果發現,造成右舷發動機發生故障的原因是該發動機的4號曲軸連桿因大端軸承螺柱發生了疲勞失效而導致連桿發生了斷裂破壞[2]。

1.2與安全壽命設計相關的適航規章

自20世紀20年代末,由于商業運輸機機體結構疲勞破壞造成的事故逐漸增多,相關問題的發生沒有得到有效的控制,由此推動了相關領域研究工作的開展,也使得美國適航當局在1949年頒布了第一個與飛機疲勞強度相關的適航條例CAR 4b.316。這一條款要求,所設計的飛機結構在使用過程中,應當避免在應力集中的部位出現超過材料疲勞極限的狀況[4-5]。這意味著在飛機結構的設計過程中,需要通過疲勞耐久性設計分析,將飛機結構的可變應力幅度控制在材料的疲勞極限以下,并由此推算出相關結構部件的疲勞壽命。在飛機投入使用后,在相關部件或結構達到其疲勞壽命之前必須對其進行更換或者退役。這樣的設計原可以概括為“退役保安全”(safety by retirements,SBR),即“安全壽命”[6]。SBR設計的基本要求就是在飛機使用壽命期間,機身部件或結構中不會產生疲勞裂紋。但是,CAR 4b.316并沒有對飛機的使用壽命提出明確的要求。

2與破損安全設計相關的適航規章

2.1德·哈維蘭(de Havilland)公司的疲勞試驗驗證問題

1951年10月15日,一架由德·哈維蘭(de Havilland)公司研制的DH.104 Dove飛機在澳大利亞墜毀。飛機墜毀時的累計飛行時間為9000h,墜毀的原因是飛機中部翼梁發生了疲勞斷裂。在同型號飛機的停飛檢查過程中,在另外一架累計飛行時間為8500h的飛機上也發現了類似的疲勞裂紋。DH. 104 Dove的中部翼梁的材料是DTD.363A高強度鋁合金(類似于7075-T6),其疲勞性能不佳。對DH.104 Dove進行的全機疲勞試驗是在同一架飛機經受過極限載荷試驗后進行的[7]。

從DH.104 Dove事故中獲得的教訓包括:(1)單翼梁結構是設計缺陷;(2)耐疲勞設計與靜強度設計同等重要;(3)選用高靜強度但耐疲勞性能一般的材料,在總體應力水平提升后,很可能會導致結構發生疲勞破壞問題;(4)對施加過超過疲勞載荷譜中最大載荷的試樣繼續進行疲勞試驗所獲得的結果會有問題;(5)設計載荷應盡量符合實際工況。

繼DH.104 Dove之后,de Havilland公司研制出了世界上第一款投入定期航線服務的噴氣式客機“彗星”號(DH.106 Comet)。為了提高乘坐舒適度,“彗星”號的機艙被設計為加壓座艙,機艙內保持相當于海拔2.4km高度的大氣壓力,機艙內外的設計壓差為p=56kPa。“彗星”號的原型機在1949年7月27日完成首飛,并于1952年1月22日投入商業飛行。1953年5月2日,英國海外航空公司(BOAC)的783航班(G-ALYV)在起飛后6min遭遇暴雨而墜毀。當時死亡事故調查結果認為飛機的墜毀可能是由于風暴過于猛烈,或者是由于飛行員在暴雨中操控過度所造成的。1954年1月10日,BOAC的781航班(GALYP)在起飛后約20min,在天氣良好的狀態下墜入地中海,機上35名乘客和機組成員全部喪生。飛機失事時,GALYP已完成1286次起降,累計飛行3680h。這次事故發生后,de Havilland公司根據可能想象到的原因對飛機開展了局部修改工作。所考慮到的因素包括操縱面的顫振、由陣風引起的主要結構失效、飛行控制、爆炸減壓、發動機起火、渦輪葉片失效以及機翼的疲勞,但是并沒有考慮到機身發生疲勞破壞的可能性。在沒有完全明確事故發生原因的狀態下,“彗星”號機隊于1954年3月23日重新復飛,16天之后,在1954年4月8日BOAC的201航班(G-ALYY)在起飛之后約40min再次發生空中解體,21名乘客和機組成員全部喪生。事故發生時,G-ALYP完成了903次起降,累計飛行2703h。這次事故發生后,整個“彗星”號機隊被全部停飛,其適航證書也被吊銷[8]。

在“彗星”號的研制過程中,de Havilland公司在對機身試樣施加了30次1~2P之間的過載壓力循環后,機身在承受了18000次0~1P的循環加載后沒有發生破壞。但是在“彗星”號的墜機事故后,調查人員用已累計飛行了1121架次的G-ALYU在地面進行循環水壓試驗,機身在經歷了1826次循環加載后,在前逃生艙口窗的角落處發生了疲勞破壞[9]。這項疲勞試驗結果顯示,在“彗星”號的矩形窗口機身結構的設計中沒有附加的止裂結構存在,當窗口拐角高應力處的疲勞裂紋萌生之后,裂紋發生迅速擴展。這意味著基于安全壽命方法設計出來的結構,無法完全排除結構發生疲勞破壞的可能。

在循環加載試驗之前對試驗飛機進行少量的超載循環加載,是造成驗證試驗結果與“彗星”號在后續服役和事故調查試驗結果出現顯著差異的主要原因。de Havilland公司在DH.104 Dove和DH.106 Comet的研制過程中采用了相似的試驗驗證流程,即對同一架試驗機在進行少量過載循環試驗后再進行設計循環載荷試驗,從而導致獲得的疲勞試驗結果明顯高于實際營運飛機的疲勞壽命[2, 6, 8]。這樣的試驗流程,實質上是對要進行疲勞試驗的結構先進行了過載循環加載,從而在結構的高應力區域產生了強化作用,顯著地延長了后續低水平循環載荷的疲勞壽命。de Havilland公司對DH.104和DH.106的試驗驗證流程所帶來的教訓是,在飛機的結構試驗驗證過程中,必須要安排獨立的結構試樣來進行全尺寸疲勞試驗,同時要避免試樣承受高于正常疲勞試驗載荷譜的循環載荷,以及避免試樣承受任何超過疲勞試驗載荷譜當中最大載荷的靜力載荷,避免產生由于過載對正常的疲勞載荷試驗帶來的遲滯效應。

DH.104 Dove和DH.106 Comet的疲勞失效事故說明了安全壽命方法具有很大的局限性,在不對主承力結構不斷進行檢查的狀態下無法保證飛機的使用安全。在對“彗星”號系列墜毀事件調查的結果之后,以“退役保安全”,即安全壽命設計理念為基礎的適航條款CAR 4b.316在1956年被CAR 4b.270所替代[9-10]。

CAR 4b.270規章是在CAR 4b.316的基礎上增加了進行破損安全設計的選項。該選項要求飛機的結構應當具有多個承載路徑,并且能夠實施檢查。當其中的一個承載路徑發生失效時,剩余的承載路徑能夠分擔已失效的結構所承受的載荷,從而維持飛機的結構完整性,直到有機會發現失效的承載路徑并加以修復。這樣的設計理念也被稱為“設計保安全”(safety by design,SBD),即“破損安全”。在CAR 4b. 270規章中引入了“主要結構件”(principal structural elements,PSE)的概念,并且明確了對于易于發生疲勞破壞的結構必須進行疲勞壽命評估的要求。CAR 4b.270規章還提出了進一步的要求,由破損安全理念設計的飛機結構,必須要經過全尺寸的結構試驗來加以驗證,在某一承載路徑發生破壞之后,剩余的結構部分依然能夠維持飛機結構的完整性。

破損安全設計仍然是一種基于在飛機設計的生命周期中不會發生疲勞破壞的設計理念。多個承載路徑的設計要求增加了飛機結構的冗余和質量,降低了飛機的商載能力,增加了營運費用。需要通過用全尺寸結構靜力試驗來驗證破損安全設計理念的適航要求,增加了型號研發的時間和成本。破損安全設計帶來的附加檢測要求,也增加了飛機相關結構維護的時間和成本。增加特定結構中承載路徑的數量是減少結構冗余的一種有效手段。

1964年,CAR 4b.270在沒有進行重大修改的情況下,重新編入了14 CFR§25.571。與CAR 4b.270保持一致的是在14 CFR§25.571規章的要求中,同時包含了對飛機進行安全壽命和破損安全設計的要求[4, 6, 10]。

2.2結構完整性大綱(ASIP)的建立

1958年3—4月間,美國空軍(USAF)在訓練過程中連續發生了5起B-47的墜機事故。事故調查結果顯示:(1)5起墜機事故中的4起是由于機體結構發生疲勞破壞所造成的。在這4起墜毀的飛機中,最長的累計飛行時間為2419h。(2)B-47的原型機在研制過程中通過了150%限制載荷的靜強度測試,但沒有其他相應的測試手段能夠確定B-47在實際使用過程中可以承受多少較小幅度的循環載荷而不發生疲勞破壞。(3)B-47機隊服役過程中所承受的實際載荷譜遠比初始設計過程中采用的假設載荷譜要嚴重。(4)B-47的型號設計中沒有確定該型號飛機的使用壽命極限。(5)B-47型號設計所采用的疲勞分析方法無法準確地預測其疲勞壽命[11-12]。

在認識到基于靜態載荷/試驗驗證的設計方法所存在的缺點后,美國空軍在后續的調查過程中采取了以下4方面的措施來應對B-47系列墜機事故所造成的混亂局面:(1)在波音、道格拉斯和NACA同時展開了三項獨立的B-47全機結構疲勞試驗。(2)創立了結構完整性大綱(ASIP)體系來改進和完善飛機結構的分析、設計、驗證和安全維護技術。(3)提出了設立疲勞壽命的設計目標要求,并且以飛機的飛行小時數(FHs)和飛行起降次(FCs)來共同表征飛機疲勞壽命的設計目標。(4)將全尺寸的全機疲勞試驗提升為型號研制的基本要求,全機疲勞驗證試驗必須采用符合實際使用狀況的疲勞試驗載荷譜。此項要求適用于未來所有型號軍機的疲勞設計。(5)B-47事故的調查完成之后,ASIP體系的應用也擴展到了所有軍用飛機[11]。

1958—1969年,美國空軍發布了一系列文件來規范ASIP體系,這些文件包括1958年的WCLS-TM-58-4、1960年的軍標8800系列、1961年的ASD-TN-61-141、1968年的ASD-TR-66-57和1969年的AFR80-13。這些文件為ASIP確立了以下的工作目標:(1)建立、評估和證實飛機的結構完整性(包括飛機結構的靜強度、剛度、耐久性)。(2)充分獲取、評估和利用飛機的在役運行數據,為實現單架飛機在役結構完整性的持續評估提供依據。(3)為確定后勤和部隊規劃要求(維護、檢查、補給、飛機輪換、系統淘汰和未來部隊結構)提供技術支撐。(4)為改進未來飛機的設計、評估和驗證流程和方法提供技術支撐[13]。為了實現這些工作目標,ASD-TR-66-57定義了以下5個階段工作任務[14]:(1)確定型號的基本設計信息:定義設計準則與目標,并且規劃服役使用用途。(2)進行初始設計分析,完成載荷與載荷譜、靜態應力、疲勞、顫振的分析,并且開展相關的試驗驗證。(3)開展各類試驗測試工作,包括靜態、疲勞、顫振和聲波的地面測試,以及載荷與載荷譜、動態響應、熱和顫振的飛行測試。(4)為結構的強度總結、運營使用限制、使用壽命和參數疲勞分析進行最終的結構完整性分析。(5)在型號的實際服役過程中,持續記錄飛機運營和維護的歷史。

在ASIP第二階段的工作任務中,ASD-TR-66-57要求飛機制造商在開始詳細設計之前先對相關的設計概念和設計構型進行試驗驗證。試驗驗證的內容包括對元件和結構構型研發的試驗驗證,試驗內容應當涵蓋:(1)材料;(2)加工工藝;(3)連接;(4)最終的產品組件。根據B-47機隊墜機事故的調查結果,飛機服役過程中的實際載荷譜是影響飛機結構疲勞壽命的一個關鍵因素。因此,在進行上述各種疲勞試驗,尤其是全尺寸的結構疲勞試驗的驗證過程中,應盡可能采用符合實際使用工況的疲勞試驗載荷譜。

1958—1972年,破損安全設計方法已經成為美國軍機各種新型號研發的基本設計方法。研制出來的各種型號飛機的結構必須要滿足能夠承受大于等于1.5倍限制載荷的靜強度要求;其設計疲勞壽命則根據全機疲勞試驗獲得的疲勞失效壽命除以4.0的安全因數(safety factor,SF)來確定[6, 10, 15-16]。

2.3破損安全設計飛機的疲勞失效案例

1969年12月22日,F-111 #67-0049的左翼樞軸接頭在執行3.5g上拉動作過程中發生了斷裂。這架F-111在墜毀時僅累積了105個飛行小時,而其靜強度設計極限載荷為7.33g,疲勞設計的安全壽命為4000飛行小時[17-19]。這起墜機事故是由F-111中D6ac鋼制的樞軸配件中的一個制造缺陷在服役過程中發生了快速疲勞裂紋擴展所引起的。疲勞裂紋源是樞軸配件中的一個大小為23.4mm×5.9mm的原始制造缺陷,這個缺陷沒有在飛機制造的無損檢測過程中被發現[12]。當這起墜機事故發生時,針對F-111型號研制的全尺寸疲勞試驗仍在進行中。當這個試驗進行到相當于400飛行小時的時候,其機翼承載箱也發生了破壞。對應的疲勞裂紋起源于一個深約2.5mm的原始制造缺陷,該缺陷位于與下板一體的直立法蘭中的螺栓孔附近,該法蘭也由D6ac鋼制成的[20]。

對F-111墜機事故調查總結出三個造成事故的原因:(1)D6ac鋼的韌性很差,其韌性還會隨著環境溫度的下降而迅速下降;(2)機身結構設計沒有落實破損安全的設計理念;(3)沒有采用合適的無損檢測手段及時發現D6ac鋼制件中的原始制造缺陷[16]。

由于D6ac鋼的韌性會隨著環境溫度的下降而迅速下降,作為事故調查后的補救措施,美國空軍對整個F-111機隊在-40oC的低溫環境下逐一進行了靜力加載試驗。在持續了25年的試驗過程中,11架F-111在低溫靜力試驗中發生了結構破壞。這意味著這些低溫靜力試驗消除了11架F-111飛機在高空低溫環境中,由于D6ac鋼韌性的降低在存在制造缺陷處發生靜力破壞,進而導致災難性飛行事故的可能性[17]。

1970年4月,一架設計疲勞壽命為4000飛行小時的F-5在累計飛行了1900h之后,由于機翼下蒙皮發生了疲勞破壞而墜毀[17]。事故調查結果顯示,導致墜機的疲勞裂紋從厚度為10.67mm的機翼下蒙皮上的一道工具劃痕處萌生。該處裂紋在下蒙皮厚度方向上的臨界裂紋長度只有5.08mm。事故調查結束之后,美國空軍采取了三項措施來提高整個機隊的安全性:(1)對整個F-5機隊進行詳細的耐久性和損傷容限評估(Durability and damage tolerance assessments,DaDTA),并對關鍵區域進行頻繁的重復檢查;(2)用7075-T73制成增厚20%的蒙皮替換原有的機翼下蒙皮;(3)對緊固件孔和排水孔采用機制擴孔后再進行冷作擴孔的辦法進行結構強化,以延長其疲勞壽命。

1966—1977年,美國空軍KC-135機隊一共發生了28起不穩定的疲勞裂紋擴展事故[17]。KC-135和波音707均源自波音公司研制的Dash80原型機。與波音707的一個不同之處是在KC-135最初的研制過程中選擇了7186-T6來制作機翼下蒙皮,而波音707則采用了2024-T3。在KC-135機翼下蒙皮上所進行的材料替換實現了約272kg的減重目標,但也使下蒙皮的應力水平提高了30%。由于7186-T6材料的靜強度性能顯著高于2024-T3,而其疲勞性能卻略微低于2024-T3。因此,在靜強度主導下的設計造成總體應力水平的顯著提升,導致KC-135機隊的機翼下蒙皮在服役中發生了過早的疲勞開裂。

為確保KC-135機隊的使用安全,美國空軍修改了KC-135的原始設計,用2024-T3材料替換了中央翼和發動機內側部分機翼的下蒙皮。對發動機外側機翼的下蒙皮則維持材料不變,但對其中的緊固件孔進行冷作擴孔,以提高這部分結構的疲勞性能。

以上三個疲勞失效的例子的一個共同點是,設計者為了減重都選擇了高強度低韌性的材料。由于安全壽命和破損安全的設計理念都沒有對機體壽命進行裂紋擴展分析的要求,因此就無法識別使用這類高強低韌的材料對機體結構完整性的影響,即當飛機結構出現疲勞裂紋之后,無法確定裂紋的擴展速率,從而也無法在維修計劃中確定合理的檢測門檻值和重復檢測間隔來保障機隊的使用安全性。

3與損傷容限設計相關的適航規章

安全壽命與破損安全設計都是基于材料的疲勞耐久性進行疲勞設計的理念。它們的基本設計思想都是不允許在飛機結構出現疲勞裂紋。由于金屬疲勞性能的分散性,采用安全壽命設計的零部件仍然有一定的概率發生疲勞破壞。破損安全設計理念正是針對安全壽命設計理念的這個缺陷提出的。破損安全設計的基本思路是通過建立結構中的多傳力路徑,一旦某一傳力路徑發生了破壞,其他剩余的結構傳力路徑依然能夠承受基本工作載荷,在破損的結構被發現和修復之前仍然能夠保持飛機的結構完整性。為了確保破損安全設計理念的成立,其具體的構型設計必須要通過全尺寸的靜力試驗驗證。顯然,這樣的設計會給飛機結構造成冗余,增加額外的研制成本和時間。但是即使這樣也還是無法完全避免飛機的結構完整性遭到破壞。

損傷容限設計(damage tolerance design,DTD)理念與安全壽命和破損安全設計理念的根本區別在于,其設計理念允許飛機結構在服役過程中出現損傷(裂紋),而通過事先設計好的檢測方法和檢測程序來及時發現那些可能在服役過程中產生的疲勞裂紋,并且在飛機的結構完整性遭到破壞之前,檢測到這些損傷并加以修復,以回復結構的承載能力。所以損傷容限的設計理念也被稱作為“檢測保安全”(safety by inspections,SBI),即損傷容限。實現損傷容限設計理念的關鍵是要確定飛機運行中開始檢測的門檻值(inspection threshold,IT)和重復檢測周期(repeat inspection intervals,RII)。顯然,根據損傷容限理念設計的飛機結構,比起安全壽命和破損安全設計理念設計的飛機結構,有著更大的減重空間。

3.1損傷容限設計理念在結構完整性大綱中的實現

在意識到安全壽命和破損安全設計理念存在的問題之后,美國空軍于1972年9月頒布了飛機結構完整性大綱(MIL-STD-1530)[21];并在1974年7月頒布了飛機損傷容限要求(MIL-A-83444)[22]。這兩個文件是將損傷容限設計概念作為強制性軍用飛機設計指南的標志,以取代ASD-TR-66-57所定義的安全壽命和破損安全的設計要求,從而進一步確保飛機的結構完整性。

作為飛機結構設計和研制的驗證大綱,MIL-STD-1530從1972年開始在軍機的研制過程中要求對材料、掛片、小元件、聯接接頭、面板裝配件、操控系統組件、操控系統結構和主要組件等進行全面的試驗驗證。后來,這種測試驗證程序也擴展到飛機復合材料結構設計,并被Whitehead在1983年稱為積木式驗證方法(building block approach,BBA)[23]。美國空軍在1975年將MIL-STD-1530更新到了MIL-STD-1530A[24]。

3.2與損傷容限設計相關的民機適航規章

1977年5月14日,Dan-Air Service的一架波音707-300飛機在接近盧薩卡國際機場過程中墜毀。該飛機于1963年投入使用,累計飛行16723架次和47621h。其設計壽命60000架次和20日歷年[18, 25]。事故調查結果顯示,平尾后梁連接處不恰當的破損安全設計引發的結構金屬疲勞開裂是造成這次墜機的根本原因。雖然相關部位的構型設計是按照破損安全理念進行的,但其設計并沒有經過全尺寸的結構構型靜力試驗驗證。由于沒有建立適當的檢修計劃,使得疲勞裂紋在這架飛機飛行了約7200架次之后萌生,但是直到發生墜機時的16723架次期間都沒有機會被檢測出來,更沒有機會實施修復[25]。在這次事故的初步調查完成之后,對其余仍在服役中的波音707-300機隊進行的全面檢查過程中,在38架飛機的相同部位也發現了相似的疲勞裂紋。發現裂紋的飛機數量約占同型號服役飛機總數的7%。

1978年,美國聯邦航空局(FAA)通過頒布修正案25-45[26]和咨詢通告(AC)25.571-1[27],將14CFR§25.571重新命名為結構的損傷容限和疲勞評估。這一變更是基于對安全壽命和破損安全設計方法不能確保飛機結構不發生疲勞破壞的普遍認識,來強調對飛機結構損傷的可檢測性及其增長率必須在飛機的結構設計中予以考慮,這就是檢測保安全,即損傷容限設計方法[5, 6,10]。

修正案25-45對適航規章的更新要求在飛機結構分析中要確定可能產生疲勞損傷的部位,以及發生疲勞損傷的模式。而且通過分析得到的結果必須要采用相應的疲勞試驗結果加以驗證。在可能的條件下,也可以利用同一型號的實際服役經驗來驗證其設計分析。對于在維修過程中無法進行損傷檢測的部件,新的規章要求仍然采用安全壽命的方法對其疲勞壽命進行評估和試驗驗證。對此,咨詢通告25.571-1明確列舉了需要進行安全壽命的兩個部件:起落架和發動機掛架[10]。此外,新的規章也增加了對于鳥撞、發動機碎片等離散源可能對飛機結構造成的損傷進行評估的要求[18]。

雖然修正案25-45是針對新研制的運輸類飛機提出的,但是,對于那些在修正案提出時,已經按照破損安全設計方法設計并且獲得型號證書的在役飛機,為了防止它們繼續發生類似于波音707-300的疲勞破壞事故,修正案25-45也要求對這類飛機進行損傷容限的評估,并且根據評估結果,制定出相關的檢測計劃,以飛機維護手冊的補充檢查大綱(supplement inspection documents,SID)的方式提供給航空公司。在修正案25-45頒布時,受到上述要求影響的在役飛機型號包括A300;BAC1-11;波音707/ 720、727、737、747;DC-8、DC-9/MD-80、DC-10;F-28;和L-1011等11種機型。1984年,波音737成為上述機型中的第一款提交了補充檢查大綱的機型[6]。

1986年,FAA把咨詢通告25.571-1更新到了25.571-1A[28]。25.571-1A對14CFR§25.571規章的內容稍作修改,添加了與擬議變更相關的符合性規定,以及考慮離散源損傷;并且刪除了14CFR§25.573章節。

4與廣布疲勞損傷相關的適航規章

4.1 Aloha航空公司的廣布疲勞損傷事故

1988年4月28日,Aloha航空公司的一架波音737-200在爬升到巡航高度的過程中發生了爆炸性減壓破壞。在減壓爆破過程中,客艙前門后面的地板和客艙支撐結構上方約5.5m長的客艙蒙皮脫落。這架波音737-200于1969年交付使用,其“經濟使用壽命”即“設計服役目標”(design service goal, DSG)為20年,包括51000飛行小時和75000架次。事故發生時累計飛行了35496h和89680架次[6, 13, 29]。

事故調查后確定造成事故的原因包括:(1)由于機身的冷膠結搭接接頭的質量較差,同時在搭接接頭的周邊存在腐蝕環境,使得整排搭接接頭的多個鉚釘孔在孔邊同時產生了多部位疲勞損傷,如廣布疲勞損傷(widespread fatigue damage, WFD)。這些損傷(裂紋)在飛機服役過程中逐漸相向擴展,最后發生相互融合貫穿,合并形成了大的單一裂紋。這樣的裂紋形成過程使得飛機在達到其通過損傷容限分析獲得單一裂紋的疲勞裂紋壽命之前就發生了爆裂破壞。(2)Aloha航空公司沒有按照波音公司和FAA發布的相關服務公告(service bulletin, SB)進行必須的維護和檢查。(3)由于當時對飛機的使用極限并沒有明確的定義和限制,該飛機在事故發生時,所執飛的起落架次(89680架次)已經明顯地超過了其設計服役目標(DSG)=75000架次[29-30]。

廣布疲勞損傷(WFD)是指在飛機結構中,在結構與應力狀態相似的部位,在疲勞載荷的作用下同時在多個部位發生疲勞破壞的現象。根據對結構完整性的危害程度,可以區分為多部位損傷(MSD)與多元件損傷(MED)。由于多部位損傷的裂紋擴展會造成多裂紋的相互聯通與合并,對于結構完整性的危害程度最為突出。

4.2針對廣布疲勞損傷的適航規章修訂

對Aloha波音737-200事故的調查結果表明:當飛機的安全運營上限尚未建立時,僅僅依靠基于單裂紋裂紋擴展的損傷容限分析,就會由于忽略了飛機結構可能出現的廣布疲勞問題,對飛機的疲勞安全管理構成重大威脅。在完成對Aloha波音737-200的事故調查和開展了相關的研究工作之后,FAA對適航規章進行了一系列的修訂。

1997年,FAA把咨詢通告25.571-1A更新到25.571- 1B[31],增加了在取證過程中確定分散系數時應考慮的要素指南。1998年,FAA通過頒布修正案25-96[32],和咨詢通告25.571-1C[33],更新了14 CFR§25.571中對于損傷容限的設計要求。修正案25-96明確要求,在飛機達到其初始設計服役目標之前,必須要通過全尺寸的疲勞試驗來證明飛機的結構完整性不會由于廣布疲勞問題而遭到破壞[6, 30-34]。修正案25-96中還增加了“制造缺陷”作為疲勞失效的重要來源,并且明確要求,用于全尺寸疲勞試驗的試驗件,必須是使用與認證型號相同的制造設備與制造工藝進行制備[32-33, 35]。

與修正案25-45的實施要求相類似,修正案25-96實施之后,不僅適用于未來研發的新機型,對于正在服役的各種型號飛機都也有進行廣布疲勞損傷進行試驗驗證的要求。14 CFR§26.21對各種在役的型號給出了完成有效限制壽命(LOV)認證的寬限期。

4.3結構完整性大綱的不斷更新過程

1996年,美國空軍將基于損傷容限設計理念的軍方標準MIL-STD-1530A(11)[25]通過改變封面和編號變成了指導手冊MIL-HDBK-1530[36],在內容上并沒有做任何改動。

1998年,美國空軍發布了《聯合服役規范指南(JSSG-2006)》作為新的損傷容限設計的詳細指南,以此來明確MIL-HDBK-1530所確立的具體設計要求[37]。由于MILHDBK-1530僅要求軍機在其“經濟運行壽命”中避免發生廣布疲勞損傷,2002年美國空軍將MIL-HDBK-1530進行了修改,更新為MIL-HDBK-1530A[38],在其中增加了預測飛機結構中發生廣布疲勞損傷時間的要求,相關的預測工作應當基于全尺寸的疲勞耐久性試驗、在役檢查結果和老齡退役飛機的拆卸檢查結果等試驗依據。2002年7月,美國空軍又迅速在MIL-HDBK-1530A的基礎上增加了有關“腐蝕”問題的附加內容,將手冊更新為MIL-HDBK-1530B[39]。

2004年,美國空軍重新頒布了體現結構完整性要求的標準MIL-STD-1530B[40],以取代指南形式的MILHDBK-1530B。在此基礎上,2005年美國空軍將結構完整性標準進一步升級到了MIL-STD-1530C[41],在其中做出了兩個關鍵的變動:(1)把對結構完整性大綱中進行的結構認證(以及必要時的重新認證),作為適航驗證的一部分。(2)在結構完整性大綱中增加了風險分析。

4.4與有效限制壽命相關的適航條例

對于修正案25-96和MIL-STD-1530C,都只是要求飛機在達到設計服役目標(DSG)之前,不會出現廣布疲勞問題。但兩者都沒有要求飛機的設計者要確定所研制的飛機最終可以達到的飛行壽命。在修正案25-96頒布之后,經過繼續調查與對話,FAA于2010年通過更新14CFR§25.571和26.21,咨詢通告25-571-D、修正案25-132、26-5、121-351和129-48,明確要求飛機的型號證書持有者在初始適航和持續適航申請過程中,在試驗結果的基礎上進行廣布疲勞損傷分析和驗證的同時,必須要明確地確定飛機的有效限制壽命(LOV)[6, 42-44]。

有效限制壽命的定義是對指定飛機型號確定的不會發生廣布疲勞損傷的最長使用壽命限制期。這個使用壽命限制期可以采用飛行小時(flight hours,FH),或起降次數(flight cycles,FC)來表達。這個使用壽命限制期必需采用全機疲勞試驗結果進行驗證,在可能的情況下,也可以采用同類在役飛機的使用經驗和退役飛機的拆卸檢查結果來加以驗證,以保證飛機在達到有效限制壽命之前不會發生由于廣布疲勞損傷引起的破壞問題。一旦局方批準了某型號飛機的有效限制壽命,該型號飛機在達到其有效限制壽命時就必須退役。但是,如果能提供額外的試驗證據和檢查方法去進一步驗證,任何人都可以延長該型號飛機的有效限制壽命[42]。

MIL-STD-1530C在2016年也被美國空軍更新到了MIL-STD-1530D[45],并且在更正了一些文字錯誤之后進一步更新到了MIL-STD-1530D w/CHANGE 1[46]。與MIL-STD-1530C相比,MIL-STD-1530D在對飛機的耐久性試驗要求中,也明確地提出了要通過耐久性試驗來展示飛機可能發生廣布疲勞損傷的時間。這種要求與對民機適航規章關于明確飛機有效限制壽命的要求是一致的。

5討論

5.1飛機疲勞設計規章的核心:試驗驗證

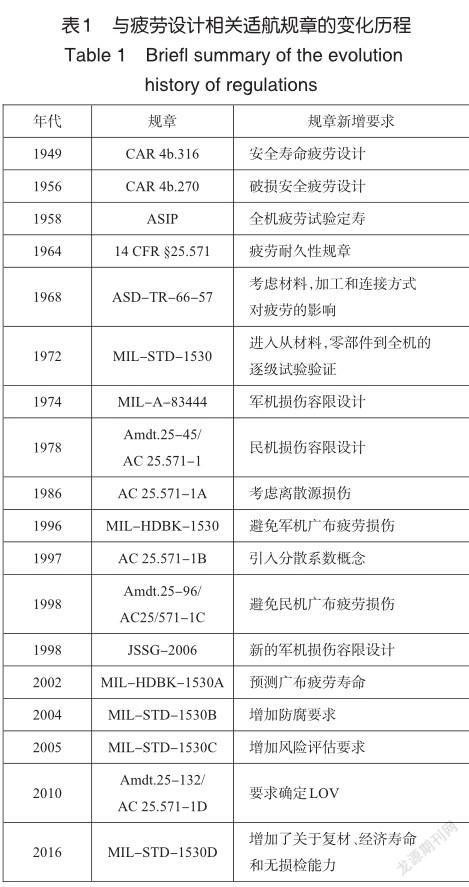

對與飛機結構疲勞設計相關適航規章演變過程見表1。針對飛機結構疲勞設計的適航規章,從1949年以安全壽命疲勞設計理念為基礎的CAR 4b.316開始,已經經歷了70多年的演變歷史。通過吸取各種事故調查結果所獲得的經驗教訓,適航規章的要求也逐步從確定疲勞壽命的安全壽命設計理念,演變到了破損安全和損傷容限設計。同時,也逐步建立了從材料性能,到零件、元件、構件、部件和整機層面開展逐級試驗的驗證體系。通過這個體系,把材料基礎性能的表征,各種制造和安裝工藝對產品質量的影響,飛機使用的狀態(包括載荷工況、環境溫度和腐蝕狀況等因素)的影響作用,都逐步集成到適航規章中去,最終形成一個比較完整的、基于試驗驗證的飛機結構設計分析體系,對于進行飛機結構設計所采用的方法和對應的工具,都需要經過試驗驗證,以完成設計符合性的驗證工作;在飛機產品的制造過程中,也需要通過持續的抽樣試驗驗證,來保證型號產品的制造符合性。由此,可以把現有適航規章的核心概括成為一句話,即進行有試驗驗證的分析。

對于疲勞設計的壽命要求,也從最初的不做壽命評估要求,到需要定壽,再到破損安全和疲勞損傷容限的設計理念。在經濟條件許可的前提下,損傷容限的設計理念在理論上是可以通過不斷地檢測和維修,無限期地延長飛機的安全使用壽命。而在廣布疲勞損傷問題得到了充分認識之后,飛機的安全使用壽命又經歷了從只保證在飛機的設計壽命期間不發生廣布疲勞,進而明確要求確定飛機的有效限制壽命。這個演變過程是一個從“無疲勞壽命限制到有限疲勞壽命,到破損安全,到基于損傷容限的無限使用壽命,最終回到需要試驗驗證的有效限制壽命要求,實現了一個螺旋式上升的演變過程。而貫穿這個演變過程的核心始終就是“試驗驗證”。

5.2軍民機疲勞設計及相關規章的比較

在安全可靠性、使用頻率、飛機的制造、運行與維修的經濟性等方面,適航規章對于民機有著比軍機更為苛刻的要求。在民機的運行過程中,航空公司很難承受由于嚴重的疲勞損傷事故可能帶來的機隊停飛[47]。相比之下,軍機的服役在停飛和維修周期方面所面臨的壓力遠低于民機,相同日歷周期中的飛行時間(起落架次和飛行小時)也遠低于民機;但是軍機使用過程中所面臨的載荷大小與變化幅度則遠高于民機。

對照美國軍機與民機適航規章的演變歷史(見表1),除了廣布疲勞損傷問題之外,對于新的設計理念的實施要求,基本上都是對軍機的實施早于民機。

對比最新的民機疲勞損傷容限適航規章(14 CFR§25.571, AC 25.571-1D和Amdt. 25-132等)所提出的各項保障適航安全的技術要求,MIL-STD-1530D為軍機的疲勞損傷容限設計提供了更為詳盡的技術指導文件:除了美國軍方的相關規章,如JSSG-2006、MIL-STD-88、MILSTD-1568、MIL-HDBK-1587、MIL-HDBK-1823和MILHDBK-6870等之外,還包括了其他的美國政府文件和出版物,如DFARS 207.105(b)(13)(ii) Oct 04;美國空軍的相關政策文件,如AFPD 63-1、AFI 63-101、AFI 63-140、AFI 62-601和AFMCI 21-102等;美國空軍的技術命令T.O.1-1B-50;美國空軍的技術報告WL-TR-94-4052/3/4/5/6;和經過FAA認定的材料手冊MMPDS和CMH-17等。

除此之外,MIL-STD-1530從最初頒布的版本開始,就以五大任務的形式規定了軍機疲勞損傷容限設計的流程。這5項任務包括:(1)確定設計信息;(2)開展設計和研發試驗;(3)進行全尺寸結構疲勞試驗驗證;(4)適航取證與維修管理計劃的制定;(5)維修管理計劃的實施等。

雖然,在這5項任務中,在字面上對于軍機進行適航取證的要求是在2005年頒布的MIL-STD-1530C中才明確提出的,但是,為了保障軍機疲勞損傷容限設計,MILSTD-1530從材料、加工工藝、連接到最終的產品組件,需要進行逐級試驗驗證的要求,在1968年頒布的ASD-TR-66-57就已經明確提出。

而對那些以民機的原型機為基礎改裝成為軍機的型號,其適航取證的過程則更為復雜,其所要完成的流程包括:(1)首先要獲得民機原型機的基礎型號合格證(type certification, TC);(2)根據軍機改裝的需求,完成修改部分的補充型號合格證(supplement type certification, STC);(3)最終完成符合軍事用途的型號合格證(military type certification, MTC)[48]。

對于民機而言,為了充分提供其設計、制造和運行維修等各個環節的經濟性,適航規章也在保證安全的前提下做了適當的調整。在設計方面,適航規章通過區分主要結構件(PSE)的方式,來減輕對非主要結構件的設計和適航認證的要求。在制造方面,通過提出進行設計符合性和制造符合性認證的要求,為型號設計的優化和減重提供更大的可操作空間。在運行維修方面,通過逐步接受以MSG-3(maintenance steering group,MSG)為代表的固定維修周期理念,來降低運行維護的成本和提高機隊調度管理和維修計劃的效率[49]。

5.3與復材損傷容限設計相關的適航規章

在過去的幾十年中,碳纖維增強復合材料(carbon fiber reinforced polymer, CFRP)在飛機結構應用比率越來越大。從安全角度出發,其應用過程經歷了一個從機艙內部構件,到次承力結構,再到主承力結構的漸進應用過程。目前,碳纖維增強復合材料在大型民機結構中應用比率最高的是A350-900/1000型號系列,其質量占比已經達到了53%[50-51]。抗疲勞、耐腐蝕以及能夠減重和減少裝配費用是碳纖維復材(CFRP)的四大基本優點。但是,較高的原材料成本和基礎研制設施巨大;材料性能呈現各項異性,對于環境敏感,面外強度較低,易于發生層間開裂,性能分散;維修困難等因素都是在飛機的主承力結構中使用復材所必須解決的問題。

AC 20-107B Change 1是FAA針對復材頒布的最新適航規章[52]。相應地,在MIL-STD-1530D中也專門增加了針對復材結構的適航條款。與金屬材料相比,CFRP的材料性能具有更大的分散性。因此,AC 20-107B對于復材結構設計的要求也與金屬結構的疲勞設計一樣,要求采用積木式試驗方法(BBA)來構建復材結構設計適航認證的試驗金字塔(testing pyramids,TP)[53]。與金屬結構相比,復材結構在滿足靜強度設計要求的前提下,其損傷容限適航認證的焦點是通過試驗金字塔各層級的試驗來證明復材結構在飛機的設計壽命周期內能夠實現“損傷不擴展”(damage no growth,DNG)的基本設計假設,從而實現“靜力覆蓋”的復材結構損傷容限的設計理念。這種構建強度驗證試驗金字塔的目的在于從材料性能表征層面,設計方法和工具層面,以及全尺寸的零件、構件、部件和整機的制造與裝配充分驗證飛機設計和制造過程的符合性,以滿足適航規章所提出各種保障安全的要求。

5.4進一步的思考

在本文回顧的歷史事件中,其中就有不少事實對做好后續的疲勞設計有很高的參考價值。

5.4.1 de Havilland公司的靜力、疲勞試驗方式

de Havilland公司在DH.104 Dove和DH.106 Comet的全機試驗中,先做少量高載循環試驗,再做較低循環載荷的做法,對兩個型號的安全使用都產生了誤導作用。因此,試驗載荷譜的確定以及試驗順序和內容的安排,對于獲得好的試驗結果都十分重要。

5.4.2載荷譜符合性對疲勞失效的重要性

造成B-47在短時間內發生系列墜機事故的根本原因是在設計中所采用的疲勞載荷譜與實際使用狀況相差甚遠。這在對飛機的疲勞失效機制還缺乏足夠認識的狀態下往往會帶來致命的惡果。所以在開始全機疲勞試驗之前,必須要充分驗證試驗載荷與設計載荷的符合性,確定合理的全機疲勞試驗載荷譜,在此基礎上,充分利用飛機的飛參記錄、飛機的維修歷史記錄,以及機隊運行的歷史調查,才能逐步實現對機隊和單機的疲勞損傷狀態的良好監控與維護。只有這樣才能獲得良好的疲勞試驗驗證結果,順利地完成疲勞損傷容限設計的試驗驗證工作,制定出合理的檢測維修計劃,以及獲得足夠的試驗依據去確定相關型號飛機的有效限制壽命,并且驗證飛機在所確定有效限制壽命期間不會發生廣布疲勞損傷。

5.4.3材料靜強度與疲勞性能的匹配

到目前為止,在進行飛機結構構型設計的初期,依然是以滿足靜強度和剛度基本要求為主。在材料的選擇方面,也會比較注重靜強度方面的需求。本文中所提及的DH.104 Dove、F-111和KC-135所發生的疲勞問題都與選擇高強度材料而忽略了材料韌性與疲勞性能有關。對于飛機結構,不同部位的構件對于靜強度與疲勞性能的要求是不一樣的。以KC-135的機翼為例,在其中央翼盒和機翼在發動機內側下壁板部分,往往是疲勞損傷失效主導的部分。因此,在早期KC-135的研制過程中,出于減重的目的,這部分構件的材料選用了7186-T6,在構型設計時滿足了靜強度的要求,顯著地提高了應力水平,造成這部分構件過早地發生了疲勞破壞。在經過后續改進設計和修理之后,KC-135機隊的服役期限已經超過了50年。由此可見,在飛機的構型設計中,不同部位的材料選用,必須要比較全面地考慮其各種性能的需求,以及與其承載狀況(包括環境條件)的匹配程度。

5.4.4機械擴孔與冷作擴孔的用途

在F-5和KC-135事故之后的改進修復過程中,都采用的機械擴孔+冷作擴孔的綜合修理措施。先采用機械擴孔的目的是在于去除孔邊高應力區域在先前的服役過程中已經產生了累積疲勞損傷的金屬,然后再進行冷作擴孔,在孔邊產生壓縮殘余應力,以提高強化開孔處的抗疲勞性能。

這樣的處理方式作為一種維修和延壽的強化手段的確是行之有效的。但是,把冷作擴孔直接用來作為提高新型號結構抗疲勞性能的手段,則值得斟酌。因為進行冷作擴孔處理,對于提高疲勞壽命的作用畢竟有限,在高應力部位的強化作用更是有限;在產品的制造過程中,也會帶來額外的工裝成本,延長裝配的工時。這樣的做法顯然不利于降低飛機的生產成本。

5.4.5安全因數與分散系數的差別

如表1所示,從1997年頒布的AC 25.571-1B開始,適航規章引入了分散系數的概念。這種處理方式是針對疲勞性能具有較大分散性的特點,通過引入分散系數的概念,替代傳統的基于經驗積累獲得的安全系數,來提高疲勞耐久性設計的科學性。參考文獻[54]和參考文獻[55]對這種變化做出了詳細的闡述。正是由于統計概念在疲勞耐久性設計中的引入,疲勞壽命的確定也由早年通過全機疲勞試驗獲得的壽命除以4.0的安全因數,變化到現在的對于按照損傷容限設計的的構件采用B基準值進行設計,而對于按照安全壽命設計的構件采用A基準值進行設計的處理方式。

5.4.6飛機強度設計的虛實驗證問題

近年來,國內對于應用虛擬試驗、數據驅動技術和數字孿生技術開展飛機適航工作的認識在不斷地增強,跟蹤國外技術發展的趨勢也日趨緊密[56-57]。在開展相關工作的過程中,還應當充分認識到物理試驗驗證工作是滿足適航規章要求的基礎。按照現有的適航規章要求,在飛機型號設計中使用的載荷、材料性能、制造和安裝工藝,實際使用環境和飛機的運行工況,以及進行飛機結構設計的方法和工具對飛機結構強度和安全的影響作用,都需要經過物理試驗,或者已經積累了足夠的經驗來加以驗證和支撐。從這個角度來看,要應用數字技術開展相關的適航工作,所采用的數字分析方法和工具,首先還需要用物理試驗的結果進行充分的驗證;在此基礎上才能拓展物理試驗的空間,實現和滿足適航規章對設計符合性、制造符合性和維修符合性進行驗證的安全要求,從而實現真正意義上的虛實融合的強度驗證,提高飛機設計的精度以及產品的可靠性,真正實現高精度、輕量化的飛機結構設計。也就是說,在虛實融合的工作過程中,物理試驗驗證工作始終是基礎,經過物理試驗驗證的數字方法和工具才能夠成為滿足適航規章要求的輔助手段。

6結束語

與飛機結構疲勞結構設計相關的適航規章已經經歷了70多年的演變歷史。每個階段的演化都是建立在各種事故調查結果的基礎上的。在這個過程中,最核心的部分就是采用積木式試驗方法構建試驗金字塔,通過金字塔的各個層級,完成從材料性能到結構分析方法和工具,再到全尺寸的構件、部件和全機設計制造的試驗驗證工作。要做好飛機結構疲勞性能的精細化設計,需要按照最新的適航規章要求,從載荷認證開始,在試驗金字塔的底層建立具有統計特征的疲勞設計許用值,到通過掛片、零部件和部件設計方法與設計工具的逐級驗證,再到產品層面完成部件和全機的適航認證。只有這樣,才能在保證飛機生命周期安全的前提下,實現飛機結構的輕量化和高精度設計。

參考文獻

[1]Lin J. Durability and damage tolerance analysis methods for lightweightaircraftstructures:reviewandprospects[J]. InternationalJournalofLightweightMaterialsand Manufacture,2022,5:224-250.

[2]Mann J Y. Aircraft fatigue-with particular emphasis on Australian operations and research[R]. ARL-STRUC-TECHMEMO-361,AD-A131036,1983.

[3]Schriever B A. Keynote address -symposium on fatigue of aircraft structures[R]. WADC TR 59-507,AD-227788,1959.

[4]Guillaume M,Uebersax A,Mandanis G,et al. Structural Integrityintegrity yesterday today tomorrow[J]. Advanced Materials Research,2014,891-892:1053-1058.

[5]Safarian P. Fatigue and damage tolerance requirements of civil aviation[D]. University of Washington,2014.

[6]Eastin R G,Sippel W. The“WFD Rule”-have we come full circle[C]// USAFAircraft Structural Integrity Conference,2011.

[7]Williams J K. The airworthiness approach to structural fatigue[C]// Fatigue Design Procedures,1969:91-138.

[8]UK Ministry of Transport and Civil Aviation. Civil aircraft accident;report of the court of inquiry into the accidents to comet G-ALYP on the 10th January,1954 and Comet GALYY on 8thApril,1954[R]. London HMSO,1955.

[9]Prill G C. Airplane airworthiness:transport categories[S]. Civil Aeronautics Manual 4b,Supplement No.1,CAM 4b,1963.

[10]Swift T. Fail-safe design requirements and features,regulatory requirements?[C]// AIAA/ICAS International Air and Space Symposium and Exposition:The Next 100Y,2003.

[11]Negaard G R. The history of the aircraft structural integrity program,aerospace structures information and analysis center report No. 680.1B[R]. Air Force Flight Dynamics Laboratory,Wright-PattersonAir Force Base,Dayton,Ohio,1980.

[12]Wanhill R J H,Molent L,Barter B A,et al. Milestone case histories in aircraft structural integrity-update 2015[R]. NLRTP-2015-193,2015.

[13]Miedlar P C,Berens A P,Gunderson A,et al. Analysis and support initiative for structural technology(ASIST),delivery order 0016:USAF damage tolerant design handbook:guidelines for the analysis and design of damage tolerant aircraft structures[R]. Air Force Research Laboratory Technical Report:AFRL-VA-WP-TR-2003-3002,Wright-Patterson Air Force Base,Dayton,Ohio,2002.

[14]Wells H M,King T T. Air force aircraft structural integrity program:Airplane requirements[R].ASD-TR-66-57,1968.

[15]Lincoln J W. Effect of aircraft failures on USAF structural requirements[C]//Proceeding’s 22nd International Congress of Aeronautical Sciences(ICAS 2000),Harragote,UK,2000.

[16]Ball D L,Burt R J. Evolution of the USAF aircraft structural integrity program(an OEM perspective)[C]// USAF Aircraft Structural Integrity Program Conference,2016.

[17]Tiffany C F,Atluri S N,Bigeflow C A,et al. Aging of U.S. air force aircraft,appendix covering structural history of the F-111[R]. National Research Council Report NMAB-488-2,NationalAcademy Press,Washington D.C.,1997:104-106.

[18]Tiffany C F,Gallagher J P,Babish IV C A. Threats to aircraft structuralsafety,includingacompendiumofselected structural accidents/incidents[R].ASC-TR-2010-5002,2010.

[19]Burt R J. Aircraft structural integrity at air force plant #4,1942—2017[C]//2017 Aircraft Structural Integrity Program Conference,2017.

[20]Buntin W D. Application of fracture mechanics to the F-111 airplane[C]//AGARD Conference Proceedings No. 221 on Fracture Mechanics Design Methodology,Advisory Group for Aerospace Research and Development,Neuilly-sur-Seine,France,AGARD-CP-221,1977.

[21]Military Standard. Aircraft structural integrity program,airplane requirements[S]. United States Air Force,The Pentagon,VA,MIL-STD-1530,1972.

[22]Military Specification. Airplane damage tolerance requirements[S]. United States Air Force,The Pentagon,VA,MIL-A-83444,1974.

[23]Whitehead R S,Deo R B. A building block approach to design verification testing of primary composite structure[C]//AIAA,24th Structures,Structural Dynamics and Materials Conference,1983.

[24]Military Standard. MIL-STD-1530A(11)Aircraft structural integrity program[S].Airplane Requirements,1975.

[25]Wilkinson G C. Boeing 707 321C G-BEBP:Report on the accident near Lusaka international airport,Zambia,on 14 May 1977[R].UK Department of Trade Accidents Investigation Branch,1979.

[26]Federal Aviation Administration. Fatigue regulatory review program amendments[S]. FAR Final Rule,14 CFR Part 25,Docket No. 16280,Amendment No. 25-45,1978.

[27]Ferrarese J A. Damage-tolerance and fatigue evaluation of structure[S].Advisory Circular,AC25.571-1,1978.

[28]Keith L A. AC25.571-1A Damage-tolerance and fatigue evaluation of structure,advisory circular [S]. 1986.

[29]NationalTransportationSafetyBoard(NTSB).Aircraft accident report-Aloha Airlines, Flight 243, Boeing 737-200, N73711,near Maui, Hawaii, 28 April 1988[R]. NTSB/AAR-89-03, 1989.

[30]Ocampo J D. Changes in design paradigms aeronautics through time:historical accidents that marked the aeronautical industry(From Static Effort to Digital Twin)[Z]. 2019.

[31]Devany J V. Damage-tolerance and fatigue evaluation of structure,advisory circular[S].AC 25.571-1B,1997.

[32]FederalAviationAdministration. Fatigue evaluation of structure[S]. FAR Final Rule,14 CFR Part 25,Docket No. 27358,Amendment No. 25-96,1998.

[33]Wojnar R T. Damage Tolerance and fatigue evaluation of structure[S].Advisory Circular,AC 25.571-1C,1998.

[34]Tavares S M O,De Castro P M S T. Chapter 5 widespread fatigue damage and limit of validity[M]. Springer Briefs in Computational Mechanics,2019.

[35]Eastin R G,Mowery J B. 30 Years of Damage Tolerance-Have we got it Right?[C]// ICAF 2009,Bridging the Gap Between Theory and Operational Practice,Proceeding of the 25th Symposium of the International Committee on Aeronautical Fatigue,2009:169-186.

[36]Department of Defense Handbook. Aircraft structural integrity program,general guidelines for DoD[S]. USAF,MIL-HDBK-1530,1996.

[37]Department of Defense Joint Service Specification Guide. Aircraft structures[S]. JSSG-2006,1998.

[38]Department of Defense Handbook. Aircraft structural integrity program,general guidelines for DoD[S]. USAF,MIL-HDBK-1530A,2002.

[39]Department of Defense Handbook. Aircraft structural integrity program,general guidelines for DoD[J]. USAF,MIL-HDBK-1530B,2002.

[40]Department of Defense Standard Practice. MIL-STD-1530B,Aircraft structural integrity program(ASIP)[S]. Department of Defense standard pratice 2004.

[41]Department of Defense Standard Practice. MIL-STD-1530C,Aircraft structural integrity program(ASIP)[S]. Department of Defense standard pratice,2005.

[42]Federal Aviation Administration. Aging aircraft program:Widespread fatigue damage[S]. FAA,2010.

[43]14 CFR Part 25.571. Damage-tolerance and fatigue evaluation of structure[S]. 14 CFR Ch. I(1-1-20 Edition),2020.

[44]Duven J E. Damage-tolerance and fatigue evaluation of structure[S].Advisory Circular,AC 25.571-1D,2011.

[45]Department of Defense. MIL-STD-1530DDepartment of defense standard practice-aircraft structural integrity program[S]. USAF Life Cycle Management Center(AFLCMC),Wright-PattersonAir Force Base,OH,2016.

[46]Department of Defense. MIL-STD-1530DDepartment of defense standard practice-aircraft structural integrity program[S]. USAF Life Cycle Management Center(AFLCMC),Wright-PattersonAir Force Base,OH,2016.

[47]Schijve J. Fatigue damage in aircraft structures,not wanted. but tolerated?[J]. International Journal of Fatigue,2009,31(6):998-1011.

[48]Mahoney C,Hall D. ASIP experience for FAA-certified commercial-derivative aircraft[C]//ASIP Conference,2019.

[49]Airlines for America. Operator/manufacturer scheduled maintenance development[S]. ATA MSG-3 Volume 1(Fixed Wing Aircraft),2018.

[50]Evrard D,Alonso F. An overview of the A350 XWB[Z]. Airbus Flight Airworthiness Support Technology(FAST),Special editionA350 XWB,2013:4-7.

[51]Fualdes C. Experience and lessons learned of a composite aircraft[C]// ICAS 2016,30th Congress,2016.

[52]U.S. Department of Transportation. Federal aviation administration,composite aircraft structure[S]. Advisory Circular AC 20‐107B,2010.

[53]Rouchon J.Certification of large airplane composite structures,recent progress and new trends in compliance philosophy[C]// ICAS Congress Proceedings,1990.

[54]Bristow J W,Irving P E. Safety factors in civil aircraft design requirements[J]. Engineering Failure Analysis,2007,14:459-470.

[55]Wirsching P H. Statistical summaries of fatigue data for design purpose[R]. NASAContractor Report 3697,1983.

[56]蘇多,柳鑫.數字孿生驅動下的裝備適航性和安全性設計與驗證技術研究[J].航空科學技術,2021,32(11):23-33. Su Duo, Liu Xin. Research on design and verification technology of equipment airworthiness and safety driven by digital twins[J]. Aeronautical Science & Technology, 2021, 32(11):23-33.(in Chinese)

[57]楊全,譚玉生.虛擬試驗在飛機結構強度試驗中的應用及驗證[J].航空科學技術, 2020,31(9):53-58. Yang Quan,Tan Yusheng. Application and verification of virtual testing in aircraft structure strength test[J]. Aeronautical Science & Technology, 2020,31(9):53-58.(in Chinese)

Evolution History of Airworthiness Regulations for Aircraft Structural Fatigue Designs

Lin Jianhong,Wang Binwen

AVIC Aircraft Strength Research Institute,Xi’an 710065,China

Abstract: In order to secure the operation safety of aircraft, the airworthiness regulations related to fatigue and damage tolerance have been evaluated for more than 70 years. This paper reviews the evolution history of regulation through the time line, which are based on the investigation results for various aircraft accidents, including:Conducting fatigue design based on safe-life principle; Determining the aircraft fatigue life based on full-scale fatigue test; Introducing fail-safe fatigue design principle; Updating to damage tolerance design principle to combine both side requirements from safety and weight saving; Approvaling no widespread fatigue damage within the design service goal via validations by testing results; Determination of limit of validation(LOV). It is concluded that the influence factors for aircraft fatigue damages include the aspects of material character properties, machining / assembly processes, and operation histories. The key measurements to satisfy the requirements from airworthiness regulations is to establish the testing pyramids with building block approach, and touse the testing results to validate the aircraft structural designs.

Key Words: fatigue failure; safe-life; fail-safe; damage tolerance; widespread fatigue damage; limit of validation; airworthiness certification