基于Fluent的APU進氣導向葉片故障分析與研究

謝仲陽 李獻凱

摘要:針對APS3200型輔助動力裝置進氣導向葉片的風蝕故障現象,利用CATIA軟件建立進氣導向葉片簡化模型,結合其實際工作狀態以及材料特性,對其進行流場分析(CFD)計算,確定進氣導向葉片風蝕產生的根本原因及發展特性,為零件的檢查重點和零件的可靠性分析提供指導。

關鍵詞:CATIA;輔助動力裝置;進氣導向葉片;CFD;檢查

Keywords:CATIA;APU;inlet guide vane;CFD;inspection

0 引言

輔助動力裝置(APU)具有許多中小型航空發動機的設計特點,如功率小、體積小、重量輕,空氣流量小,尺寸效應突出,燃油流量低,轉子轉速高,且大多采用離心式壓氣機。APU是整體結構件,大部分技術與中小型航空發動機通用[1]。

結合在APU修理廠多年的修理經驗,筆者發現進氣導向葉片風蝕損傷故障率較高,且風蝕損傷現象趨于一致,但程度不同。與核心轉動部件相比,進氣導向葉片故障分析的文獻較少,但這并不代表其作用小、功能弱。同時,在對131-9型APU的維修過程中,曾發生過多起進氣導向葉片折斷后被吸入核心機中,造成轉動部件嚴重損傷的案例。因此,對APS3200型APU進氣導向葉片進行深入研究,分析其失效模式,尋找失效原理,提前進行預防維修,具有十分重要的意義。

1 故障情況

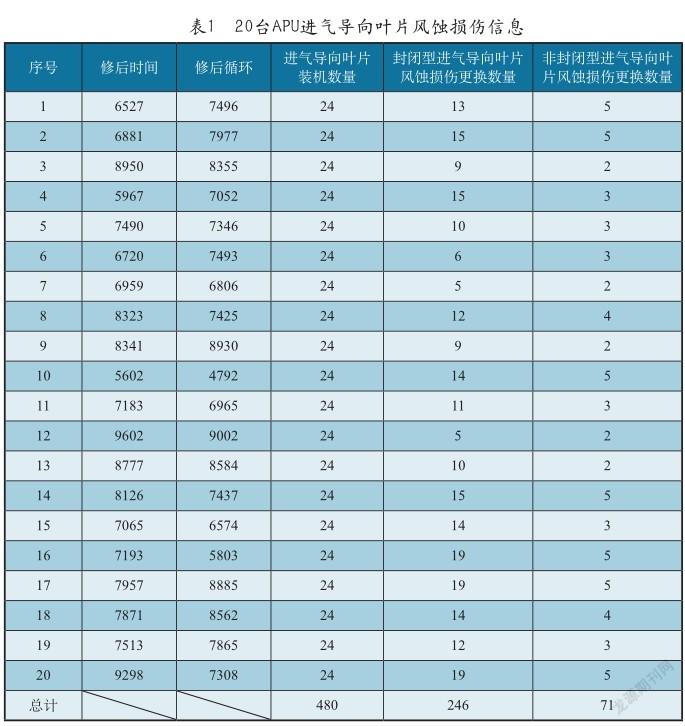

查詢整理出20臺APU進氣導向葉片的裝機使用時間及損傷更換情況(見表1)。為確保抽樣的準確性,只選用了第一次進廠修理的APU及上一次進廠修理時葉片全部更換的APU,以確保所整理的研究對象均是從全新狀態開始使用的。APS3200型APU的進氣導向葉片,每臺數量共24個,其中封閉型進氣導向葉片19片,為防止APU啟動時產生負壓而設有通氣孔的非封閉型進氣導向葉片5片。由表1可知,20臺APU葉片數量共計480個,損傷更換的葉片數量為317個,計算可知其風蝕損傷更換的故障率為66%,故障率較高。

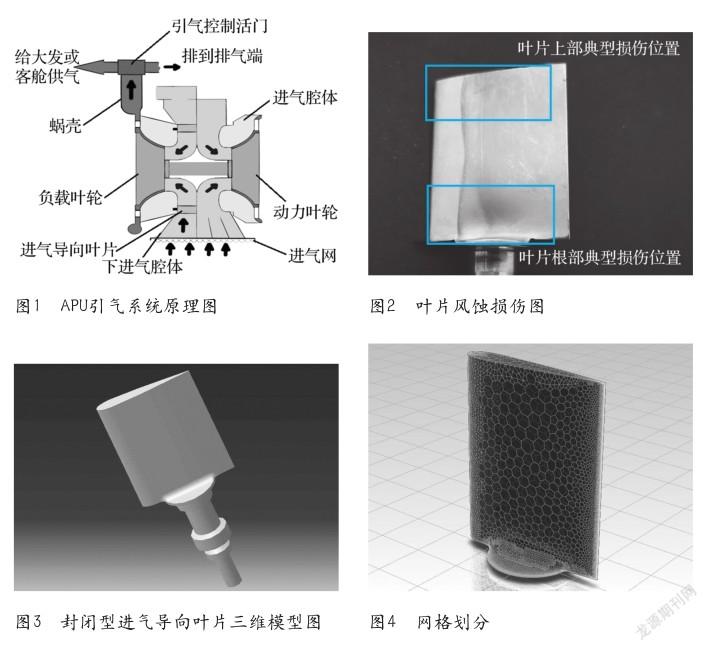

詳細分析進氣導向葉片的工作狀態:葉片處于APU引氣系統中,該系統由進氣網、進氣腔體、進氣導向葉片、齒輪、作動器和引氣控制活門等部件組成。進氣導向葉片是處于引氣系統內環的零件,位于進氣網內,下一個環節就是核心機部件,直接控制了進入負載段的進氣量。如圖1所示,當APU引氣時,空氣通過進氣網后被下進氣腔體劃分,經過進氣導向葉片調節進氣量后進入負載段核心機,由負載葉輪壓縮后通過引氣控制活門調控輸送至客艙或者排出。因此,APU使用時(即進入給大發或客艙供氣的狀態),進氣導向葉片直接接觸高速、大流量的氣體,這正是造成其故障率高的關鍵原因。

結合實際工作情況,進氣導向葉片的風蝕損傷一般是從葉片根部向上10mm范圍最為嚴重;在達到一定風蝕程度后,在葉片上部向下10mm范圍內也會出現風蝕損傷現象(見圖2)。雖然手冊中給出了風蝕損傷不同級別的檢查標準,但是在以往的檢查過程中也遇到過葉片風蝕穿透的情況。如果未及時下發檢查,葉片風蝕折斷后吸入核心機將造成嚴重后果。

2 基于CATIA的進氣導向葉片三維模型建立

為進一步分析進氣導向葉片風蝕損傷原因,需要依靠CFD分析其周圍流場的特性,以對其可靠性及后續的檢查給出指導意見。

結合實際工作經驗,有無預留通氣孔的進氣導向葉片的損傷情況基本一致。為了簡化研究流程,本文只選取封閉型葉片為研究對象。根據已知數據及逆向工程測繪,使用CATIA軟件繪制三維模型,如圖3所示。

3 基于Fluent的進氣導向葉片流場分析

CFD是指利用計算機進行操作的流體模擬仿真技術。CFD技術十分強大,可以對實體模型進行建模,然后設立工況進行求解,最后再對結果進行加工處理,以圖形的方式呈現出來,進而提供一種方便的閱讀模式[2]。Fluent是CFD中比較方便快捷以及準確的一款軟件,在流場領域受到廣大用戶的青睞。在工業領域中,無論液體流體還是氣體流體,均可以在Fluent軟件中進行模擬計算。Fluent在航空航天、汽車和渦輪設計等領域都有著廣泛的應用[3]。

3.1 網格劃分

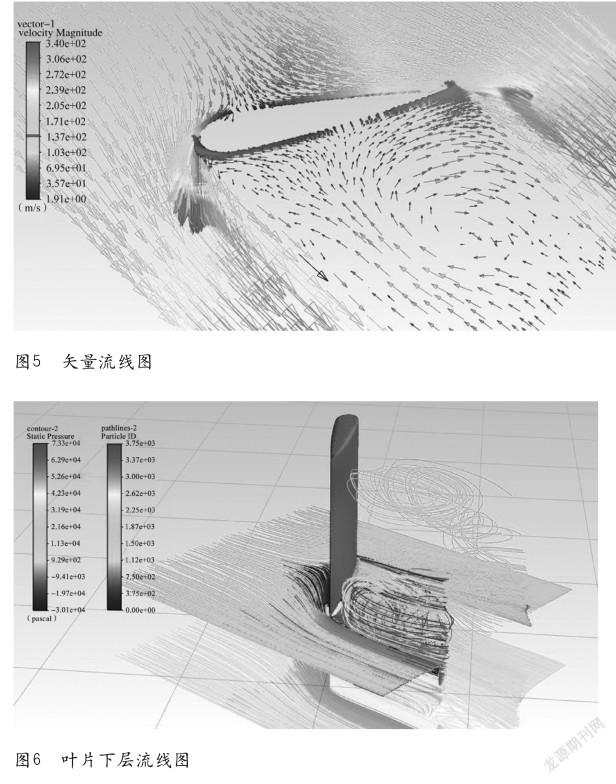

基于CFD的理論基礎,對流經葉片的流體域進行網格劃分。仿真過程中最重要的一個環節就是網格劃分,將直接影響后續仿真結果的準確性[4]。網格的質量可以提高壓氣機內部流場仿真研究的準確性,也能提高數值模擬的精度和計算時收斂的概率[5]。本研究分析的是數模周圍的空氣流通情況,應用Fluent Meshing中的面網格自動劃分功能,設置最小網格為1mm,網格劃分完成后產生597378個單元。劃分網格后檢查網格,保證不存在負體積網格,劃分后效果如圖4所示。

3.2 邊界條件設置

手冊內關于氣動方面的參數并不多,但結合實際工作,可從試車參數中得到相關數據。且已知APU引氣部分的結構特性,在進氣腔體處有進氣格板,引氣部分由下進氣腔經過一個隔板,通過進氣導向葉片進入負載葉輪,從而實現APU的引氣功能。雖然在引氣活門部分有外接排氣段的接口,但是本文只在零件損傷原理部分給出相應討論。雖然氣動數據并不完全準確,但并不影響最終結果。結合兩部分綜合考慮,設定進氣導向葉片的主要數據包括:質量流量0.42kg/s;壓力101.325kPa;溫度20℃。

由于所分析的空氣流動為可壓縮流動,空氣的粘度隨溫度變化,所以將氣體設置為Ideal-gas,即理想氣體,滿足氣體狀態方程,從而使求解器自動激活能量方程[6]。設置操作壓強為一個大氣壓,即101325Pa;選擇Pressure-farfield邊界條件,設置遠場壓力邊界條件;將表壓設置為0Pa,遠場絕對壓力為101325Pa。在微分離散格式中,梯度采用基于單元的最小二乘法,修正的湍流粘度采用二階迎風格式。在Fluent中默認的收斂準則為所監視的殘差值和絕對值,其值均小于0.001。

3.3 流場分析

輸出分析結果,其矢量流線圖如圖5所示。由圖5可以看出,空氣在葉片背風面形成渦流,迎風面為流暢的線條。設置3層截面,對比其流線圖可知,葉片下層流線線條較為密集,較上層易形成風蝕損傷(見圖6)。通過數據可得,在橫截面上靠近葉片前緣1/3處氣流最為密集,此處為最大風蝕點。對比零件的實際工況損傷,結果一致。

4 結論

通過對APS3200型APU進氣導向葉片建立模型并進行流場分析,得到葉片工作時周圍空氣的流線圖,發現在葉片根部及上部有渦流形式的氣流出現,且根部多于上部,這合理地解釋了己知工況下葉片損傷情況的產生原理。在實際檢查零件中也發現了上部的風蝕晚于根部出現的現象,或者說上部的風蝕損傷情況輕于根部。在今后的拆機檢查工作中,應著重檢查葉片的根部區域,以防風蝕嚴重,導致折斷的情況出現。

根據分析還得出了理論風蝕最大點。最大風蝕點的確定,不僅可以提高檢查效率,而且為此零件后期的其他研究提供了理論基礎。

本文只在風蝕面及具體位置上做出了相應的討論,之后的研究中還將開展以下工作:

1)針對葉片的旋轉角度,借助模擬仿真尋找風蝕潛力最大的角度位置;

2)將所有葉片進行裝配設置,研究進氣腔體整體的動力特性;

3)針對零件的材料特性、風蝕后進一步對氣流產生的影響做出相應的討論驗證,并結合相關的可靠性研究方法,對葉片的使用壽命給出相應的結論。

參考文獻

[1]李東杰.輔助動力裝置的應用現狀和發展趨勢[J].航空科學技術,2012(6):7-10.

[2]楊明浩.增壓器壓氣機蝸殼流場仿真研究[D].大連:大連交通大學,2020.

[3]李重偉.有限元分析方法綜述[J].天津建設科技. 2006(z1):1-4.

[4]王莎莎,金向陽,施法,等.基于Fluent的面團流經機筒區域分析[J].科學技術創新,2020(32):110-112.

[5]張敏,盛頌恩,黃慶宏,等. 結構與非結構網格之間的轉換及應用[J].浙江工業大學學報,2006(6):684-687.

[6]劉志剛,管殿柱,白碩瑋,等.基于Fluent的無人帆船流體動力學分析[J].青島大學學報,2019,34(4):56-59.