氨罐螺桿冰機油溫高的原因分析及處理措施

王加磊

(呼倫貝爾金新化工有限公司,內蒙古呼倫貝爾 021506)

1 設備概況

呼倫貝爾金新化工有限公司年產50萬t合成 氨/80萬t尿素項目配套氨罐螺桿冰機機組,螺桿冰機機組由YORK公司設計,制冷機組運行時R717制冷劑氣體經RWF222壓縮機壓縮后由冷凝器冷凝成高壓飽和制冷劑液體,通過重力作用流入儲液器。由儲液器流出的制冷劑液體進入經濟器,其間蒸發的制冷劑氣體回到壓縮機經濟器補氣口;液態制冷劑儲存在經濟器中并通過供液管路節流后進入客戶的氨罐,降低氨罐壓力,確保系統安全。

YORK公司的螺桿壓縮機在運行條件下無須潤滑油泵運行,從油分離器被送到壓縮機的潤滑油,達到系統排出壓力。油在壓縮機內與所有的部件接觸,并送回到壓縮機體上比壓縮機出口壓力低的部位。壓縮機的正常操作,使得壓縮機基本上以它自身的運行起到油泵的作用。所有進入壓縮機的油被壓縮機轉子向外推出至壓縮機出口處,再返回油分離器。所有的噴油及潤滑是均靠壓差來實現,不但節省功耗同時更是減少了潛在的故障點,避免了因油泵故障導致的壓縮機缺油而抱軸報廢的現象。壓縮機停下來時油分離器的壓力會慢慢降至系統吸入口壓力。便于下一次壓縮機電機的啟動。水冷式油冷卻器為殼管式結構,潤滑油在殼側,其設計壓力為2.2MPa。油冷卻器固定在壓縮機撬塊上,其后的三通油溫控制閥保證供油溫度范圍穩定在43.3~54.4℃。并且所有的潤滑油均通過一個15micro的油過濾器進行過濾,過濾后返回壓縮機進行噴油潤滑。

2 流程簡述

常壓氨貯罐TK40101A/B中的氣氨[溫度-33.9℃,壓力3.8kPa(g),流量0.992t/h]進入氣液分離器PV-103分離液氨后,進入氨罐螺桿冰機壓縮機組一段入口加壓,然后進入冷凝器HX-101的殼程,與管程中的循環水(循環水溫度由28℃升至35℃)進行換熱后,氣氨冷凝為液氨,流入下部儲罐PV-101中,然后分兩股進入經濟器HX-102中,第一股液氨由自調閥YV-101控制,進入HX-102的殼程中蒸發為氣氨,溫度降至-12.4℃,氣氨經氣液分離器PV-102分離夾帶的液氨后,進入冷凍的壓縮機組二段入口;第二股液氨流經HX-102的管程,溫度降至-7.4℃,經手動膨脹閥HCV-102節流降壓后[壓力降至0MPa(g),溫度降至-33.9℃],回到TK40101A/B中。

3 現象

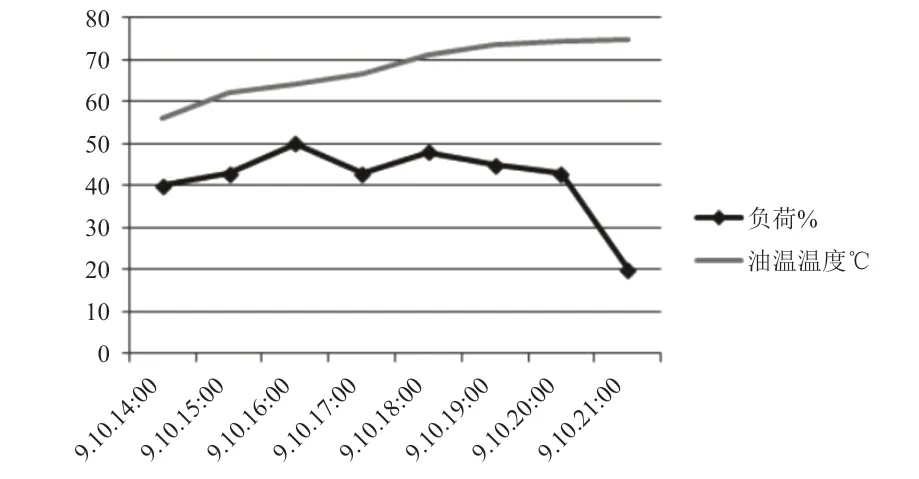

2018年9月10日21:00,氨罐螺桿冰機正常運行期間油溫出現緩慢上漲的趨勢,且在此期間因氨罐壓力低壓縮機一直處于低負荷運行,如圖1所示。在氨罐壓力沒有出現突然上漲的情況下,油溫由14:00時的53℃緩慢漲至21:00時75℃,達到油溫高聯鎖螺桿冰機跳車。后重新啟動螺桿冰機油溫很快達到跳車值75℃,氨罐新冰機無法正常運行。啟動備用螺桿冰機,備用螺桿冰機啟動后油溫正常。

圖1 氨罐螺桿冰機油溫高跳車趨勢圖

4 原因分析

4.1 油冷卻器循環水的影響引起油溫升高

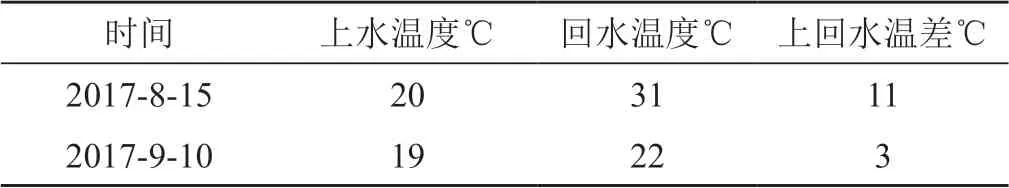

水冷式油冷卻器為殼管式結構,油在殼側,其設計壓力為2.2MPa。油冷卻器固定在壓縮機撬塊上,其后的三通油溫控制閥保證供油溫度范圍穩定在43.3~54.4℃。經過和前期循環水上回水溫度進行對比,由表1可知,循環水上水溫度沒有出現明顯升高,反而回水溫度卻低于以往正常情況下回水溫度,循環水上回水溫差變小。初步判定油冷卻器換熱管結垢堵塞造成換熱效果下降引起油溫高。隨后對油冷卻器進行物理清洗處理,清洗完成后,重新啟動螺桿冰機油溫還是持續升高達到跳車值,無法運行,所以排除循環水和油冷卻器結垢堵塞等問題導致本次油溫升高。

表1 循環水上回水溫度對比表

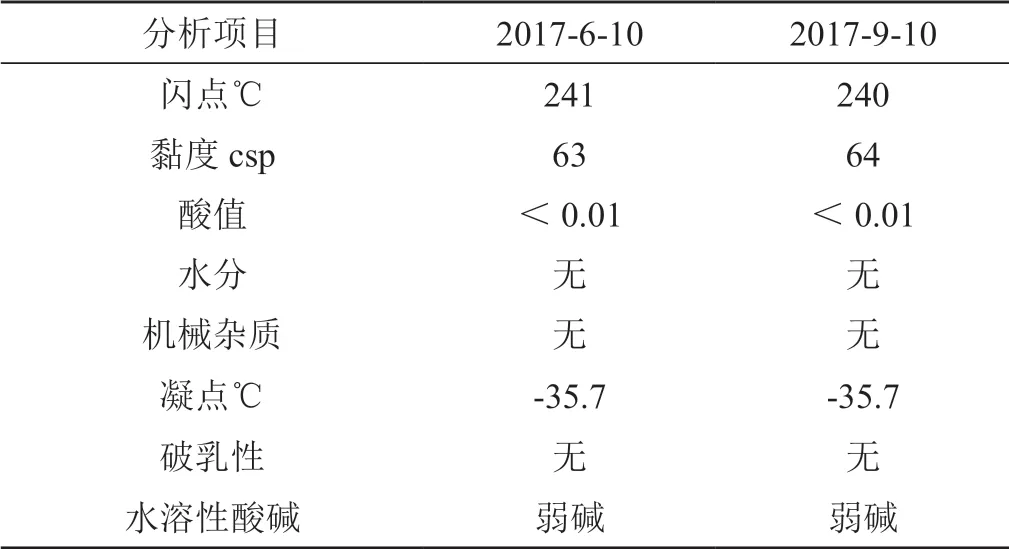

4.2 油質變化引起油溫升高

油質發生變化也會對油溫產生一定影響。經過對油質取樣分析,及和前期油質分析結果進行比對,沒有發現油質出現乳化等其他問題。油質的黏度、水分及機械雜質均在設計指標范圍內,所以排除油質出現惡化導致油溫升高。油質分析對比結果如表2所示。

表2 油質分析對比表

4.3 油過濾器出現堵塞引起油溫的升高

如油過濾器出現堵塞現象,經過油冷卻器阻力變大,會導致螺桿冰機潤滑油油壓降低,出油量變小等一系列問題,最終導致潤滑油溫度升高,嚴重時會出現抱軸燒瓦等事故的發生。經過遠傳儀表的顯示和就地手動測量均顯示過濾器壓差為35kPa,和以往正常工況下過濾器壓差數值基本一致,過濾器壓差未出現上漲,且壓縮機軸承振動一直處于正常范圍內,沒有波動上漲的現象出現,所以排除油過濾器壓差高導致壓縮機油溫升高。

4.4 儀表出現故障造成油溫出現假值

氨罐螺桿冰機控制系統為PLC控制,出現冰機油溫持續升高無法運行,儀表人員對PLC控制回路中數據點進行手動測量,與控制面板反饋數據一致,均達到螺桿冰機跳車值75℃。同時現場使用紅外測溫槍對螺桿冰機油溫進行測溫顯示78℃,與實際控制面板數據相符,故排除儀表故障引起螺桿冰機油溫高聯鎖跳車。

4.5 溫控閥失控引起油溫的升高

經過油冷器冷卻后的冷油和未經過油冷卻器的熱油匯合后經過三通油溫控制閥保證供油溫度穩定在43.3~54.4℃。經現場使用紅外線測溫槍對經過油冷卻器熱油溫度和冷油溫度進行測溫,發現油冷卻器前熱油溫度和油冷卻器匯合后的油溫都為73℃,進油冷卻器熱油溫度(溫控閥后)為37℃,且油冷卻器循環水上回水溫差僅有3℃,說明進入油冷卻器的油量非常少,溫控閥失去作用導致油溫升高壓縮機無法正常運行。

5 溫控閥失效原因分析和處理措施

5.1 原因分析

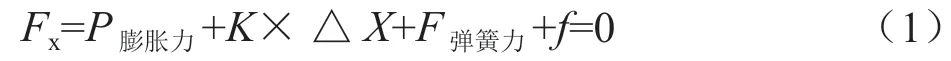

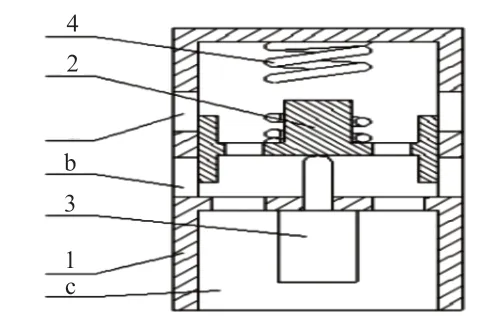

氨罐冰機油系統上的溫控閥開啟和關閉的過程就是感溫介質受熱膨脹力與彈簧壓縮力相互作用的平衡過程(見圖2)。因此,假設在某溫度下,閥芯的移動量為△X,溫控閥達到平衡狀態。對閥芯進行受力分析,則有:

其中:P膨脹力為感溫介質受熱膨脹力;K為彈簧剛度;F彈簧力為彈簧的預緊力;f為阻力(閥芯的摩擦力)。

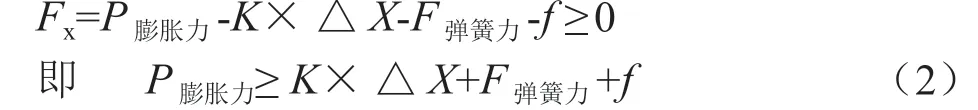

Fx為閥芯的驅動力,并取閥芯打開的運動方向為正,在溫控閥出口溫度升高的過程中Fx≥0,則有:

反之,在溫控閥出口溫度降低的過程中,感溫介質處于收縮狀態,則P膨脹力=0,Fx≤0,故有:

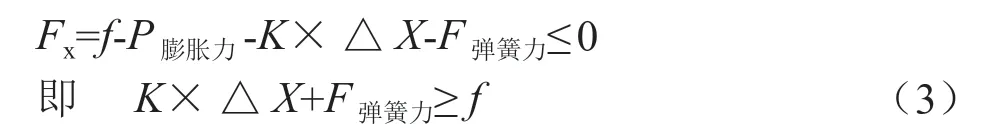

自力式溫控閥的控溫過程是一個動態的平衡過程,由上式可以看出,在感溫介質和運動阻力不變的情況下,閥芯的驅動力只與彈簧剛度和彈簧力有關。而彈簧的設計應滿足:

在彈簧力一定的的條件下,由(2)式可以看出,彈簧的剛度K增大可以使閥芯的驅動力減小。為了驅動閥芯動作就需要更大感溫介質的膨脹力。如圖4所示,出口溫度反饋感溫元件3(溫包)來對感溫介質膨脹力進行調節,一旦感溫元件出現問題,導致感溫元件沒有隨著油溫的升高發生變化和及時調整,最終導致油溫持續升高壓縮機跳車。

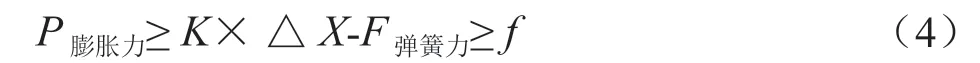

結合(4)式和圖3的溫度曲線,可知當調節彈簧的剛度逐漸減小時,回復溫度也逐漸降低,甚至會超出控溫要求的下限。這是因為相對較小的彈簧剛度會造成閥芯回復過程中,不能提供足夠的彈簧力以克服運動阻力f。相反,增大彈簧剛度有利于閥芯的快速回位,提高溫控閥的降溫響應速度,但同時也會造成溫控閥整體工作溫度升高。

綜上分析此溫控閥失去作用應該為溫控閥感溫元件(溫包)失效導致其失去自動調節功能,以及彈簧剛度隨著使用時間變長剛度逐漸降低,使溫控閥降溫響應速度變慢,導致油溫出現持續上漲等現象發生,最終導致螺桿冰機無法運行。

圖2 溫控閥結構圖

圖3 彈簧剛度對溫度影響的曲線

5.2 處理措施

根據以上原因分析及現場實際工況,將此溫控閥改為手動閘閥進行手動調節控制,改造完成后。此冰機重新啟動運行,壓縮機油溫一直維持在45~53℃,運行工況良好。