管線氮氣吹掃過程中泄放壓力不足的原因分析及處理

楊靖梁

(中海石油寧波大榭石化有限公司,浙江寧波 315000)

1 吹掃說明

1.1 管線情況說明

本次吹掃管線直徑為350mm,長度為2 685m,由于該管線長度較長,管線鋪設地形受限,且中間穿過馬路。為防止管道受氣候、介質冷熱變化以及穿越馬路對車輛通行的影響,該管線采用自然補償和補償器相結合的方式,以應對熱應力產生的影響。

該管線地上管架部分全長2 455m,均采用自然補償方式,主要有L型、Z型、矩形補償,如圖1~圖3所示[5]:

圖1 L型補償

圖2 Z型補償

圖3 矩形補償

自然補償垂直管段累計高度102.4m,每兩個高處的自然補償之間會形成存水彎,存水彎共計35個。該管線地下部分全長230m,采用補償器應對熱應力產生的影響。

1.2 吹掃方法說明

針對管線的實際情況,吹掃時采用水+氮氣的方式進行吹掃。本次吹掃首先將管線內的油用水頂進儲罐內,再用氮氣將管線內水頂至現場切水口,當管線內大部分的水吹掃出來之后,對于管線內殘存的水采用間歇性吹掃方法進行吹掃,即每次管線內壓力憋壓至0.3MPa,再打開泄壓閥將管線內的存水吹掃帶出,本次氮氣吹掃時泄壓管線直徑為50mm。

2 異常情況及處理方法

2.1 異常情況說明

當對管線內的殘存水進行間歇性吹掃時,發現現場泄壓口實際出水量很小,出水量穩定,并且在憋壓時壓力不會上漲,而在泄壓后流量沒有明顯增大現象,并且泄壓口內并無強烈急促的氣體噴出,其給氣點壓力為0.6MPa,壓力在間歇性吹掃時未出現明顯大幅度降低趨勢。

2.2 處理方法

逐漸將泄壓點向給氣方向前移,觀察管線各個低點吹掃出水情況。由于該管線設計原因,管線低點上設有閘閥的較少,現場可進行直接泄壓位置相對較少,在向前第二處泄壓點進行放水操作時,明顯發現該點位置出水較大,壓力為0.05MPa(壓力表及放空管線均在此處控制閥門后)。隨著該點管線內排出的水量增大,其管線出水的壓力也在逐漸增大,并且在此位置進行憋壓吹掃,其管線內吹掃過量聲音明顯,隨著管線憋壓次數的增多,管線內吹掃過量的聲音也逐漸變大,該壓力表的顯示壓力在泄壓時增大,當漲到0.3MPa時,壓力逐漸降低,罐區內泄壓點出水量也逐漸增大,整個吹掃管線內的連續流被重新建立,產生虹吸效應,吹掃恢復正常。

3 原因分析及預防措施

3.1 吹掃原理

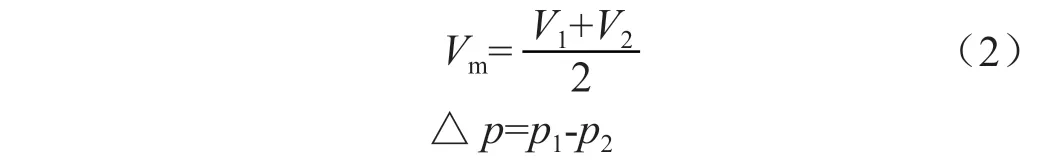

氣體吹掃其主要原理為高壓氣體在管線內進行流動,形成高速氣流,將管道內的介質及其雜物沖刷帶走。根據《工業金屬管道設計規范》GB 50316—2000 規定,管道內氣體流體壓力降按以下公式進行 計算[1,4]:

式(1)中:△pf為壓力損失,MPa;L為管道長度,m;g為重力加速度,m/s2;D為管道內徑,m;v為平均流速,m/s;ρ為流體密度,kg/m3;λ為流體摩擦系數。

式(2)中:V1為管道起點處流體流速,m/s;V2為管道終點處流體流速,m/s;p1為管道起點處流體壓力,MPa;p2為管道終點處流體壓力,MPa。

式(3)中:Σh損為阻力損失,m;△h為高度差,m.

從以上公式可知:管道起點、終點壓差足夠大,才可以克服阻力損失,并且壓差越大,管線流速越大(在其他條件都不變的情況下)。要保證吹掃效果,需要有穩定的流速,而在管道終點處壓力不變的情況下,只有提高管道起始點處的壓力,且壓力穩定才能保證吹掃作業進行;根據公式3可以看出,管道起點、終點壓差足夠大才能克服其阻力和高度差,同樣在起點、終點壓力不變的情況下,管線內需克服的阻力或高度差增大,同樣也可以降低流速,影響吹掃效果。

3.2 原因分析

該管道在進行氮氣吹掃時,在管線吹掃中期,管線內部分水未跨越因自然補償設置的膨脹彎,并在兩個膨脹彎之間的存水彎集聚,而這種集聚會造成管線內的存水堵塞流道,由于該管線較長,其存水彎較多,多個存水彎內形成多個水封,管線吹掃時需克服的阻力增加,吹掃壓力通過層層水封遞減,造成僅有很小一部分氮氣突破水封屏障,才以致僅有很少一部分水被吹出,而突破水封的一部分氮氣不足以將管線內后端的大部分水吹出,導致整個吹掃系統內介質流速低,并且末端吹水無大量的水吹出,管線內流體虹吸作用無法實現,吹掃效果不佳[2-3]。

但是在吹掃過程中,逐漸通過管線低點將管線的存水放出,水封垂直高度降低,氮氣吹掃壓力突破因水封產生的阻力臨界值,管線內流體流速增加,吹掃效果變好,并且由于管線內此時存水相對較多,管線內存水因虹吸作用的存在,管線末端泄壓點吹掃水量 較大。

3.3 預防措施

在管線吹掃作業中給氣壓力決定著吹掃結果,提高給氣壓力,增加管線起點、終點壓差,保證吹掃壓力足夠克服管線內介質在管架上因摩擦而產生的阻力損失及管線內介質通過各個自然補償產生的損失。而在管線吹掃作業前期,吹掃作業的合理操作更為重要,加強吹掃強度,減少管線內存水量,可以避免管線內在多個自然補償之間的存水彎存水量過多,避免造成在間歇性吹掃時給氣壓力無法克服其產生的水封阻力,從而降低吹掃效果。

4 后期現場吹掃方案要求及實施情況

在某公司進行全廠裝置停工大檢修期間,為避免后期的管線在吹掃過程中再次出現該管線的問題,特編輯方案來實現大檢修管線吹掃工作安全、有序。

4.1 吹掃方式

丙烷、丙烯、液化氣管線采用氮氣吹掃置換;C5、石腦油、柴油類、芳烴等輕油管線先用氮氣吹掃,再用水頂,后用氮氣吹掃置換;蠟油、常渣、尾油、油漿、瀝青等重油類采用蒸汽吹掃。

4.2 管線吹掃要求

管線吹掃要求:①系統管線吹掃一般從裝置向罐區吹掃,吹掃作業開始前,需對吹掃流程及吹掃儲罐進行確認。②管線吹掃需做到密閉吹掃。吹掃介質應盡可能向罐內排放,如條件不允許,則應當通過臨時管線向切水口、污油臥罐等進行排放,不得隨意外排。③對于重油管線吹掃時,需控制吹掃用蒸汽流量,防止大量蒸汽從儲罐罐頂冒出;④吹掃過程中,需加強與裝置、調度間的橫向聯系,確保吹掃工作銜接有序。⑤吹掃過程中,需加強對管線沿線的檢查,防止管線出現位移、變形、水擊等現象;⑥進行管線吹掃時,外操需及時向內操進行匯報,同時內操需加強對吹掃管線和儲罐的液位、溫度、壓力等數據進行關注。⑦管線吹掃結束后,要及時聯系吹掃點停氣停水,同時做好管線分析檢測工作。⑧管線處理完畢后,需按要求及時加設盲板,并做好相應盲板臺賬。

4.3 吹掃置換標準

吹掃置換標準:①輕油管線2倍(體積)水頂后用氮氣置換干凈,再分析總烴,一旦總烴分析不合格重新氮氣置換,直至總烴分析合格。②液化烴等氣體管線用氮氣置換2~6h(根據管徑和介質可適當調整吹掃時間),其后分析總烴,一旦總烴分析不合格重新氮氣置換,直至總烴分析合格。③重油管線末端需見汽4~6h(根據管徑和介質可適當調整吹掃時間),吹掃結束后冷卻至常溫后測爆,一旦測爆不合格重新吹掃,直至測爆分析合格。

4.4 注意事項

①在使用氮氣進行吹掃置換前必須同調度進行聯系確認,獲得許可后方可使用。②在對管線進行頂水前,應聯系調度并開好用水作業票。③需提前與調度進行溝通確認吹掃儲罐。④由裝置給氣(水)向罐區吹掃置換的管線,需向裝置及調度進行確認,并確認現場吹掃流程暢通,沿途放空閥、導淋閥確認關閉。⑤吹掃過程中應時刻關注管線壓力,防止超壓。同時加強與吹掃裝置間的聯系。⑥如進行頂水作業,在吹掃置換結束后,需加強對吹掃罐的切水,下次裝船或供料作業時需注意油品含水。⑦加設盲板時,注意使用防爆工具,盲板加設位置需由部門工藝負責確認,并做好記錄。⑧管線吹掃及加設盲板過程中,需部門工藝、班組的班長或副班長在場。

4.5 現場實施情況

甲苯裝置線吹掃:①打開G2116罐甲苯裝置線閥;②從40萬抽提、55萬抽提、芳構化裝置給氮氣往G2116罐吹掃,剛開始需少量給氣防止管線振動移位,然后視管線振動情況逐步加大給氣量;③當罐內收到液體體積接近管線體積時,通過G2116罐進口罐根閥進行憋壓吹掃,憋壓壓力至0.4MPa;④多次憋壓吹掃后,聽到管線都是過氣聲音,關閉G2116罐進口罐根閥,打開裝車臺閥組甲苯裝置閥及不合格倒罐閥,往G2607罐憋壓吹掃三次后關閉裝車臺閥組甲苯裝置閥及不合格倒罐閥,停止裝置給氣;⑤通過G2116罐進口集合管臨時線,從40萬抽提、55萬抽提、芳構化裝置按2倍管線體積頂水至G2116罐切水口;⑥從40萬抽提、55萬抽提、芳構化裝置給氮氣,通過臨時線往G2116罐切水口/裝車臺閥組通氣,期間每隔2h憋壓一次,憋壓壓力至0.4MPa;⑦通氣結束后關閉G2116罐甲苯裝置線閥門,在P2105泵甲苯供料出口閥、G2113/G2114/G2115/G2116罐甲苯裝置閥、甲苯裝置線上安全閥、裝車臺閥組甲苯裝置閥處加盲板隔離,脫開罐區末端甲苯裝置線法蘭蓋安排可燃氣檢測,如檢測不合格,繼續通氮氣直至檢測合格;⑧檢測合格后在40萬抽提、55萬抽提、芳構化裝置處加盲板隔離。此時,該條管線的吹掃工作完成。

5 結束語

在對管線進行氮氣吹掃時,特別是長距離管線吹掃,虹吸作用的形成是保障整個吹掃效率和效果的有效保證,因阻力過大造成吹掃管線虹吸作用無法形成,也是吹掃過程中隨時可能發生的。在設計時可通過減少使用垂直膨脹彎,降低管線阻力;吹掃前,提前分析吹掃過程,優化整個吹掃方案,避免虹吸作用無法形成;吹掃過程中,發現問題時,及時探尋問題根源,采取措施,降低吹掃阻力,恢復吹掃系統中的虹吸作用。對整個吹掃過程分析,總結經驗,合理規避異常情況的發生,只有這樣才能保證整個吹掃效率和吹掃效果。