多工藝協同危廢處置技術運行實例及經濟性分析

張春飛, 周云端, 劉 丹, 胡安寶, 仲偉聰

(1.西安航天源動力工程有限公司,陜西 西安 710100;2.航天推進技術研究院,陜西 西安 710100)

0 引言

危險廢物由于具有腐蝕性、毒性、易燃性、反應性或感染性等一種或幾種危險特性,環境危害特別嚴重。根據生態環境部發布的數據,2019年全國196個大、 中城市工業危險廢物產生量達4 498.9 萬t,綜合利用量為2 491.8 萬t,處置量為2 027.8 萬t,貯存量為756.1 萬t,工業危險廢物綜合利用量占利用處置及貯存總量的47.2%,處置量、貯存量占比分別為38.5%和14.3%[1]。 危險廢物處置主要有焚燒法、填埋法、物化法、熱解法、等離子體熔融法等處理技術[2]。隨著市場規模擴大,環保監管力度加強,將有越來越多的危廢進入市場。 除特種危廢采用專用物化法、專用回收法處置以外,大部分危廢采用填埋法、焚燒法、熱解法和等離子體熔融法處置。 然而,填埋法并不能解決危廢的本質問題,且隨著土地資源的緊張,填埋法將逐漸棄用;焚燒法減容、減量效果較好,但會帶來二噁英、飛灰、爐渣等次生危廢問題[3-5]。熱解法針對高熱值危廢能實現資源化利用,且在低氧或無氧條件下進行的,減少了二噁英前體物的生成,可有效遏止二噁英類有毒物質的產生和排放[6-7]。 等離子體熔融法由于“高溫、還原性氣氛”的技術特點,危險廢物中的有機物質(含毒性、腐蝕性、傳染性物質)可完全裂解氣化為可燃合成氣(主要成分為CO,H2等),無機物質(含礦物質、重金屬類物質)高溫可熔融為玻璃態物質并回收利用,資源化利用率高、技術適應性強,幾乎可處理除高放射性核廢料外的所有固體廢棄物[8-9],但存在整體裝備投資昂貴,以及等離子體炬的自耗電、運行壽命和穩定性等問題,使等離子技術的推廣使用存在困難。

基于中溫熱解和高溫等離子熔融的多工藝協同危廢處置技術,先在貧氧環境下通過中溫熱解對危廢進行減量化處理,再將減量后的熱解殘渣送入高溫等離子熔融裝置中進一步高溫氣化熔融后以玻璃態形式排出,可實現固態殘渣的無害化處理。處置過程中產生的高溫煙氣先進入余熱利用系統實現余熱資源化利用,再經煙氣凈化裝置實現高效凈化。該協同工藝技術可實現“有機熱解氣化”與“無機熔融”相結合,使危廢在熱解爐內大幅減量從而降低了高溫等離子熔融爐處置量,解決了高溫等離子系統高能耗問題,2 種系統相結合可取長補短,同時實現經濟可行性。

以廣東某修造船廠內基于“中溫熱解+高溫等離子體熔融+煙氣余熱利用及凈化”為主體的多工藝協同危廢處置中心為例(以下簡稱“固廢處置中心”),結合168 h 性能試驗和3 個月生產運行數據情況對2 種不同運行方式的經濟性對比分析,提出合理建議,為后續處置中心的建設運營提供參考。

1 工程概況

1.1 工程簡介

固廢處置中心位于廣東某修造船基地內,項目場地長約56.0m,寬約36.3m,占地面積約為2032.88 m2,包括物料存儲區、預處理區、熱解系統和等離子溶融系統裝置區及配電間、去離子水制備間等輔助用房。項目符合國家的環保產業政策,實現了該基地內所有修造船企業生產過程中產生的工業廢棄物的減量化、無害化和資源利用化處理。

1.2 工藝流程簡介

1.2.1 危廢類別及處置規模

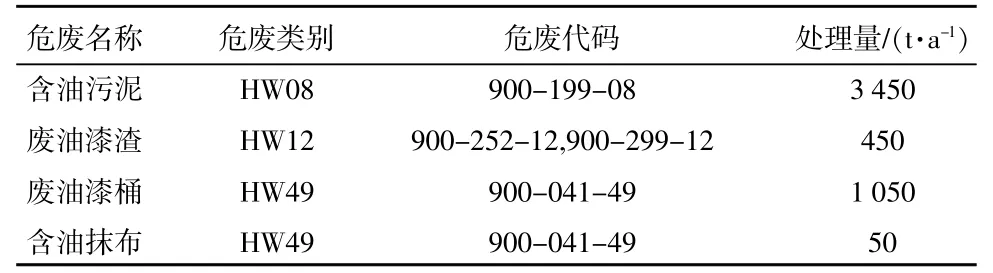

處理的廢棄物包括含油污泥、含油抹布、廢油漆渣、廢油漆桶,根據《國家危險廢物名錄》規定,需要處理的廢棄物均為危險廢物,其類別、代碼和年處理量見表1。含油污泥(包含含油抹布)為粘稠狀固體,廢油漆渣大部分為粘稠狀固體,部分廢油漆渣為粘稠狀液體,廢油漆桶為95%金屬固體。

表1 待處理危險廢物明細

針對危險廢物的種類和性狀,采用了基于“中溫熱解+等離子高溫熔融+煙氣余熱利用與凈化”的多工藝協同危廢處置技術解決方案。項目規模:系統處理能力為5 000 t/a,其中預處理系統處理能力為40 t/d,熱解系統工業廢棄物處理量為20 t/d,等離子熔融系統處理熱解殘渣量為5 t/d,裝置每年操作時間為連續操作6 000 h 或250 d。

1.2.2 工藝流程

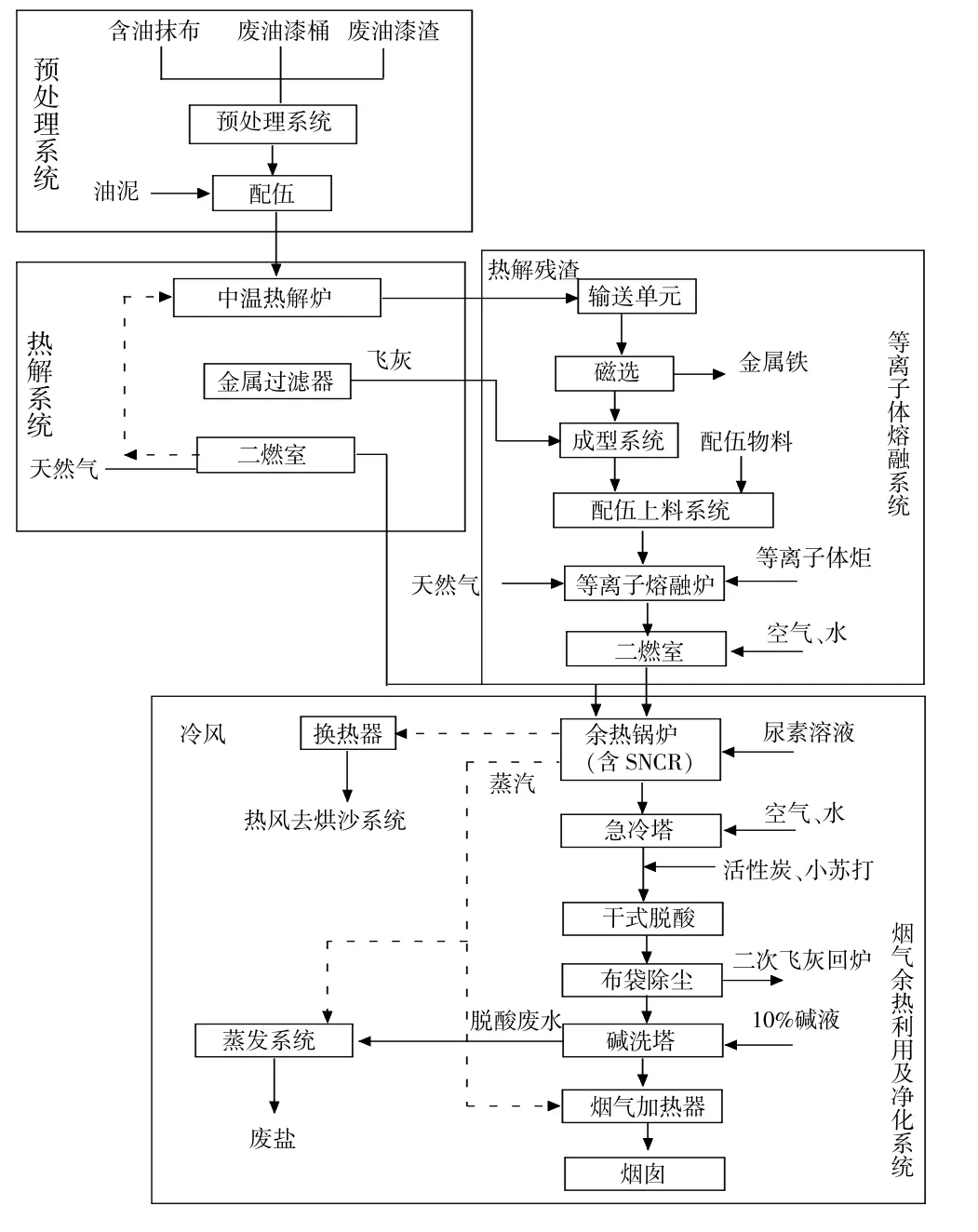

系統主要包括預處理系統、熱解系統、等離子體熔融系統、煙氣余熱利用及凈化系統工藝流程示意見圖1。

圖1 系統工藝流程示意

待處理的危險廢物通過預處理系統破碎與油泥配伍后,送入熱解系統中在絕氧的環境下逐漸被加熱至600 ~700 ℃左右,使危廢中含有的有機組分中溫裂解為可燃的熱解氣、炭渣、以及少量的焦油[10]。其中熱解氣體經過高溫除塵器進行有效除塵后進入二燃室充分燃燒為熱解裝置提供足夠的熱量; 中溫熱解殘渣(主要成份為無機物殘渣及其它含金屬固態物) 通過輸送單元經磁選分離金屬鐵后和高溫除塵器收集的飛灰經造粒成型為粒徑為1 ~3 cm 顆粒后,通過配伍上料系統與配伍物料比例配伍送入等離子氣化熔融爐進行高溫玻璃化處理。在等離子炬、輔助燃料和空氣的共同作用下,熱解殘渣與配伍料中的碳及其他可氣化物質在等離子體熔融爐內進一步氣化為CO 等小分子氣體。 固體殘渣無機物部分與配伍物料經1 400 ~1 500 ℃高溫熔融形成致密玻璃化渣,玻璃化渣通過急冷水淬后以玻璃態形式排出。 等離子熔融爐氣化產物進入二燃室經1 100 ℃高溫且停留時間大于2 s 條件下進一步燃燒,使煙氣中的有機物和二噁英徹底分解,達到無害化目的。

等離子體系統及熱解系統產生的高溫煙氣通過煙道混合后進入余熱鍋爐經換熱回收部分能量后降溫為中溫煙氣,回收的能量產生1 MPa 的飽和蒸汽,一部分為煙氣再熱器和多效蒸發提供蒸汽熱源,另一部分加熱空氣至150 ℃,進入烘砂裝置進行烘砂實現煙氣余熱資源化利用。 余熱鍋爐降溫后的中溫煙氣進入急冷塔在1 s 內急速冷卻至200 ℃以下,避免二噁英的低溫再合成[11]。 經急冷后的煙氣進入干式反應塔,在干式反應塔中噴入研磨至一定粒徑的小蘇打粉末和活性炭粉末進一步脫酸,并對煙氣中的重金屬和可能再生成的二噁英等物質進行吸附,再進入布袋除塵器進行除塵,二次飛灰從布袋排灰口定期排出,用噸袋收集后返回至等離子體熔融爐中再處理。 經布袋除塵器除塵后的煙氣進入濕式脫酸系統,在濕式脫酸塔中噴入質量分數為10%的NaOH 溶液進一步脫除SO2,HCl,HF 等酸性氣體,達到煙氣排放標準。 最后經過凈化的煙氣被加熱以消去白煙后通過引風機的作用送入煙囪排入大氣中。

多工藝協同危險廢物處置技術可有效解決傳統危險廢物處置煙氣排放量偏大的問題,大幅降低煙氣中二噁英的產生幾率,并通過高溫熔融玻璃體形式解決熱解碳渣和焚燒飛灰的無害化處置問題,工藝過程中產生的熱量用于修造船企業的烘沙工藝,大幅提升了熱量的利用效率,節能效果明顯。

1.2.3 系統的運行控制

根據本處置中心生產裝置的工藝特點和當前的自動化控制水平要求,預處理系統、熱解系統、等離子體氣化熔融系統和煙氣凈化系統各工作區域儀表采用分散控制系統(即DCS)實現工藝生產過程自動化控制。測控柜設置機柜間及操作室,現場儀表信號直接進入測控柜機柜間,再與測控柜的操作站/工程師站相連接,實現過程控制、監視及聯鎖。 裝置中的成套設備等采用自有控制系統對其進行監控和安全保護,同時通過信號線在測控柜DCS 系統進行顯示或操作。 公用工程和輔助系統為系統設備提供配套的水、電、氣、燃料、視頻監控、設備消防等功能。

2 工程運行分析

2.1 工程總體運行情況

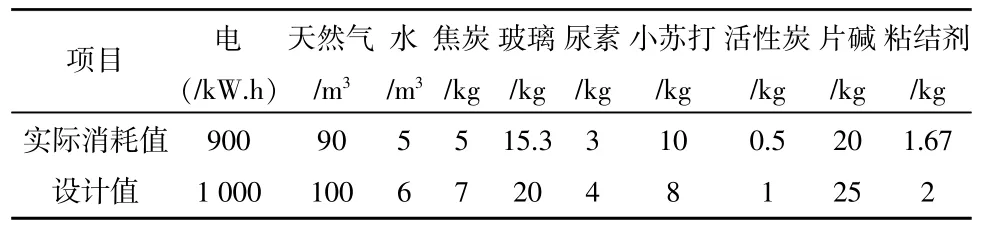

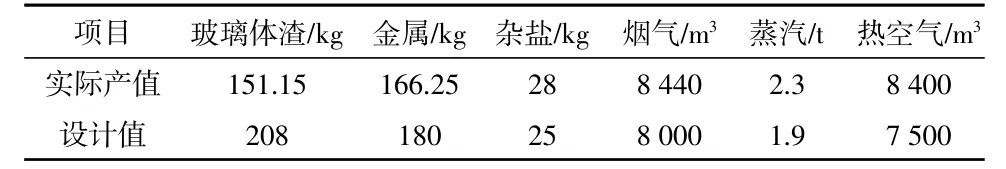

該處置中心于2020年12月完成系統烘爐、煮爐;2021年2月完成熱態聯調及168 h 性能考核試驗;2021年6 ~9月份完成試生產。 168 h 性能考核試驗及試生產階段熱解單元和等離子體熔融單元均達到額度處理負荷;余熱利用單元、煙氣凈化單元及公用工程設備單元同時進行了性能考核,系統總體運行狀態良好,達到設計要求。在熱解單元和等離子體單元額定負荷工況下整個系統每小時生產消耗及排放的理論計算和實際試驗結果對比見表2 ~表3。由表2 ~表3 可以看出,理論分析與實際試驗結果基本一致。

表2 每小時生產消耗量對比

表3 每小時排放情況對比

2.2 熱解系統運行分析

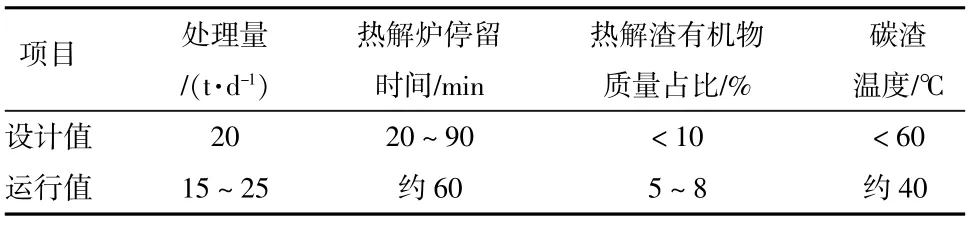

熱解系統整體運行穩定,可實現連續或間歇性運行,系統控制完全適應對含油污泥、含油抹布、廢油漆渣、廢油漆桶各種物料處理量的波動,處理量為15 ~20 t/d,中溫熱解爐溫度控制在500 ~700 ℃之間,熱解氣出口約450 ℃,熱解系統的主要工藝參數設計值及運行值見表4。

表4 熱解系統工藝參數

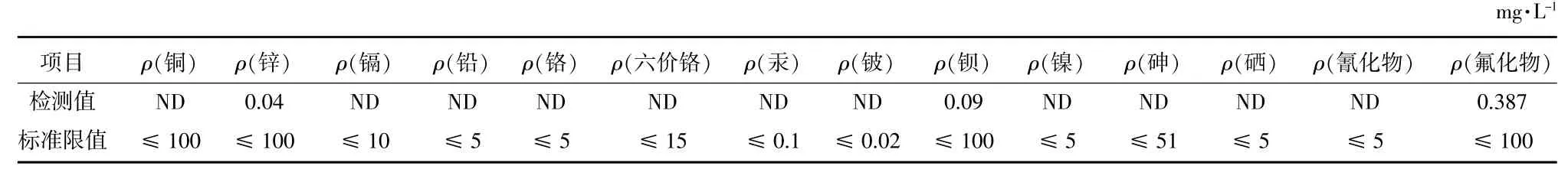

熱解系統主要排放物中殘渣經磁選分離后的金屬主要浸出毒性監測結果見表5。 由表5 可以看出,金屬鐵殘渣浸出毒性遠小于GB 5085.3—2017《危廢鑒別標準-浸出毒性鑒別》浸出毒性限值要求,經鑒定為一般廢棄物,可進一步資源化利用。

表5 金屬浸出濃度

2.3 等離子體系統運行分析

磁選分離金屬鐵后的熱解碳渣經造粒成型和配伍助熔劑一起送入等離子體系統處理,等離子熔融爐系統整體運行穩定。 余熱鍋爐出口氧含量控制在10%~11%,主熔池爐渣電阻控制在0.1 Ω,上升道爐渣電阻控制在0.5 Ω,熔池液位穩定,正常出渣時,熔池液位高出溢流排渣口約100 mm,出渣順暢,等離子體熔融爐系統的主要工藝參數設計值與運行值見表6。

表6 等離子體爐系統工藝參數

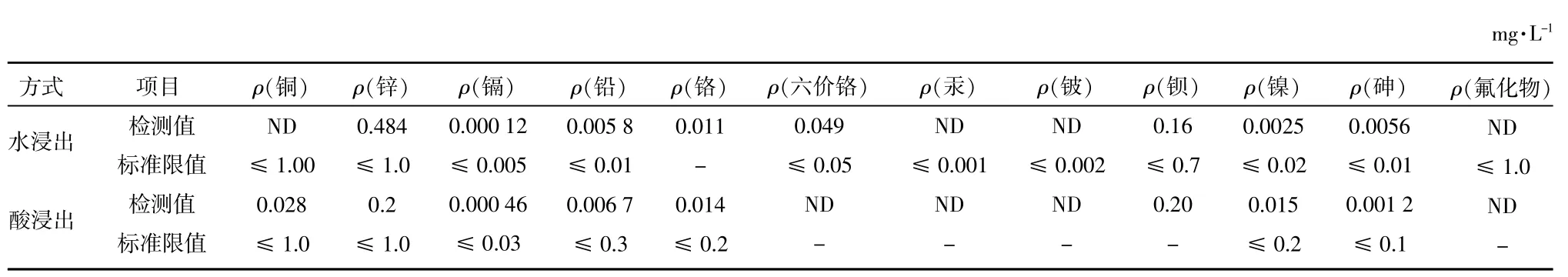

按照GB/T 41015—2021《固體廢物玻璃化產物技術要求》 對溢流排出的玻化渣的各項指標進行檢測,其中玻璃體質量分數為99.2%,酸溶蝕率為0.02%,熱酌減率為0.2%,重金屬浸出含量見表7,各項指標均滿足標準要求,可作為建設用卵石、碎石、砂等的替代材料資源化利用。

表7 金屬浸出濃度

2.4 余熱利用及煙氣凈化系統運行分析

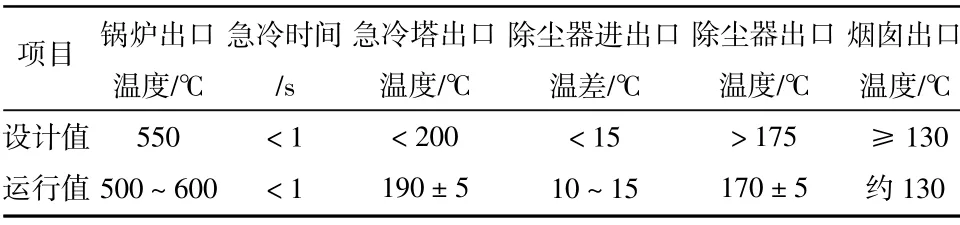

熱解系統和等離子系統產生的煙氣經二燃室充分燃燒后進入余熱鍋爐降溫回收余熱副產飽和蒸汽,副產的飽和蒸汽主要供應到空氣換熱器、煙氣再熱器和廢水處理設備循環利用,進入空氣換熱器的飽和蒸汽與空氣換熱產生熱空氣用于廠區烘砂,進入煙氣再熱器的蒸汽將煙氣凈化系統中堿洗塔排出的煙氣加熱至130 ℃以上排出,進入廢水處理設備的蒸汽對堿洗塔排出的高濃度含鹽廢水進行多效蒸發析出廢鹽。 在余熱鍋爐溫度為900 ~1 050 ℃的區域設置尿素溶液噴口,通過脫硝噴槍噴入質量分數為10%的尿素溶液過SNCR 系統脫除煙氣中NOx。煙氣余熱降溫后通過“急冷+干法脫酸+活性炭吸附+布袋除塵+堿洗”的多工藝煙氣凈化單元凈化后達標排放。 生產過程中的余熱利用及煙氣凈化系統工藝參數見表8。由表8 可以看出,設計值與實際試驗結果基本一致。

表8 余熱利用及煙氣凈化系統工藝參數

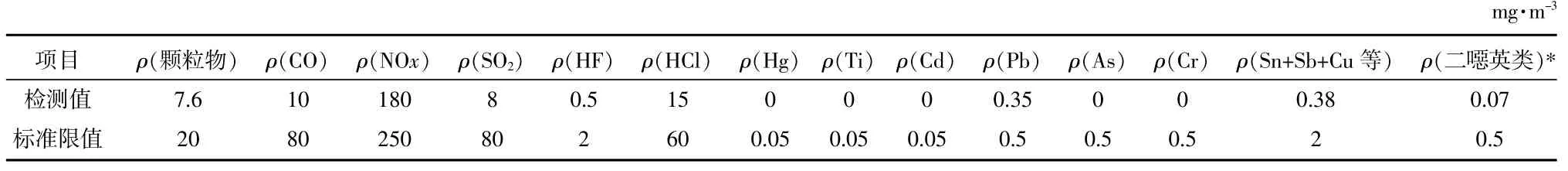

系統連續穩定生產運行過程中,利用在線監測系統和取樣口取樣監測方式對煙氣排放污染物進行連續監測,監測結果見表9。 由表9 可以看出,煙氣經“SNCR+急冷+干法脫酸+活性炭吸附+布袋除塵+堿洗” 多工藝煙氣凈化單元凈化后的排放指標優于GB 18484—2020《危廢焚燒污染控制》標準煙氣排放限值要求。

表9 煙氣排放濃度

3 系統經濟性分析

根據該處置中心168 h 性能測試和3 個月的運行數據,在實現全場危廢無害化、資源化和減量化的運行模式上可采用以下2 種運行方式: ①熱解系統(20 t/d)、等離子系統(3.63 t/d)均按照設計運行250 d;②熱解系統(20 t/d)按照設計規模運行250 d、等離子系統(6 t/d)1 a 集中運行150 d。 對上述2 種運行方式和原設計方式進行了全成本經濟性分析,結果見表10。 由表10 可知,原設計分析與運行方式1實際試驗結果基本一致,處理成本為2 606.2 元/t。運行方式2 的處理成本為2 352.8 元/t,比運行方式1 節約9.73%,運行費用累計可節省126.73 萬元/a。這說明,對于等離子體熔融爐系統可以集中運行時間,將運行負荷提高至設計上限,能夠有效節省成本,提高經濟效益。

表10 不同運行方式經濟成本分析

4 結論

(1)以船舶修造行業產生的罐底油泥、廢油漆渣、含油抹布、廢油漆桶等危險廢物為處理對象,提出了基于“中溫熱解+高溫等離子熔融+煙氣余熱資源化利用及凈化”的多工藝協同危廢處置技術,實現了修造船工業企業生產過程產生的危險廢物的減量化、無害化和資源化處置,推動修造船企業逐步建成“無廢工廠”;

(2) 多工藝協同危廢處置系統燃燒效率≥99.9%,有機物焚毀去除率≥99.99%;危險廢棄物中的無機物經處置后形成無害化玻璃體爐渣,熱灼減率<1%,各項指標均滿足GB/T 41015—2021《固體廢物玻璃化產物技術要求》的要求,可實現建材資源化利用;煙氣中的NOx,HCl,SO2,二噁英等污染物排放濃度優于GB 18484—2020 《危廢焚燒污染控制》標準煙氣排放限值要求,可實現超低排放;

(3)采用等離子體熔融爐系統集中時間運行的方式,處理成本為2 352.8 元/t,可有效節省成本,提高經濟效益。